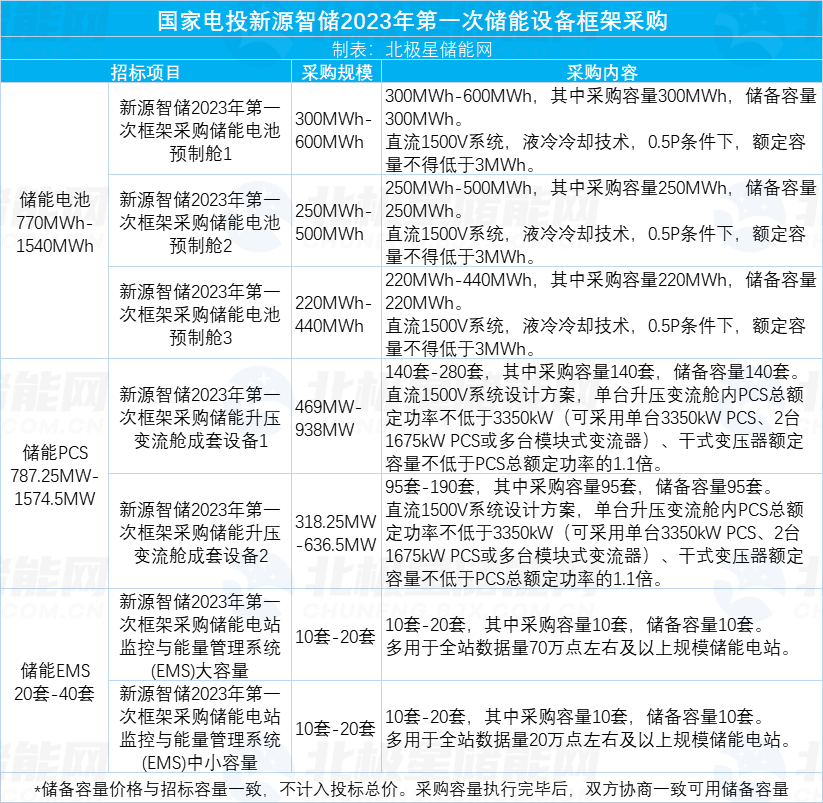

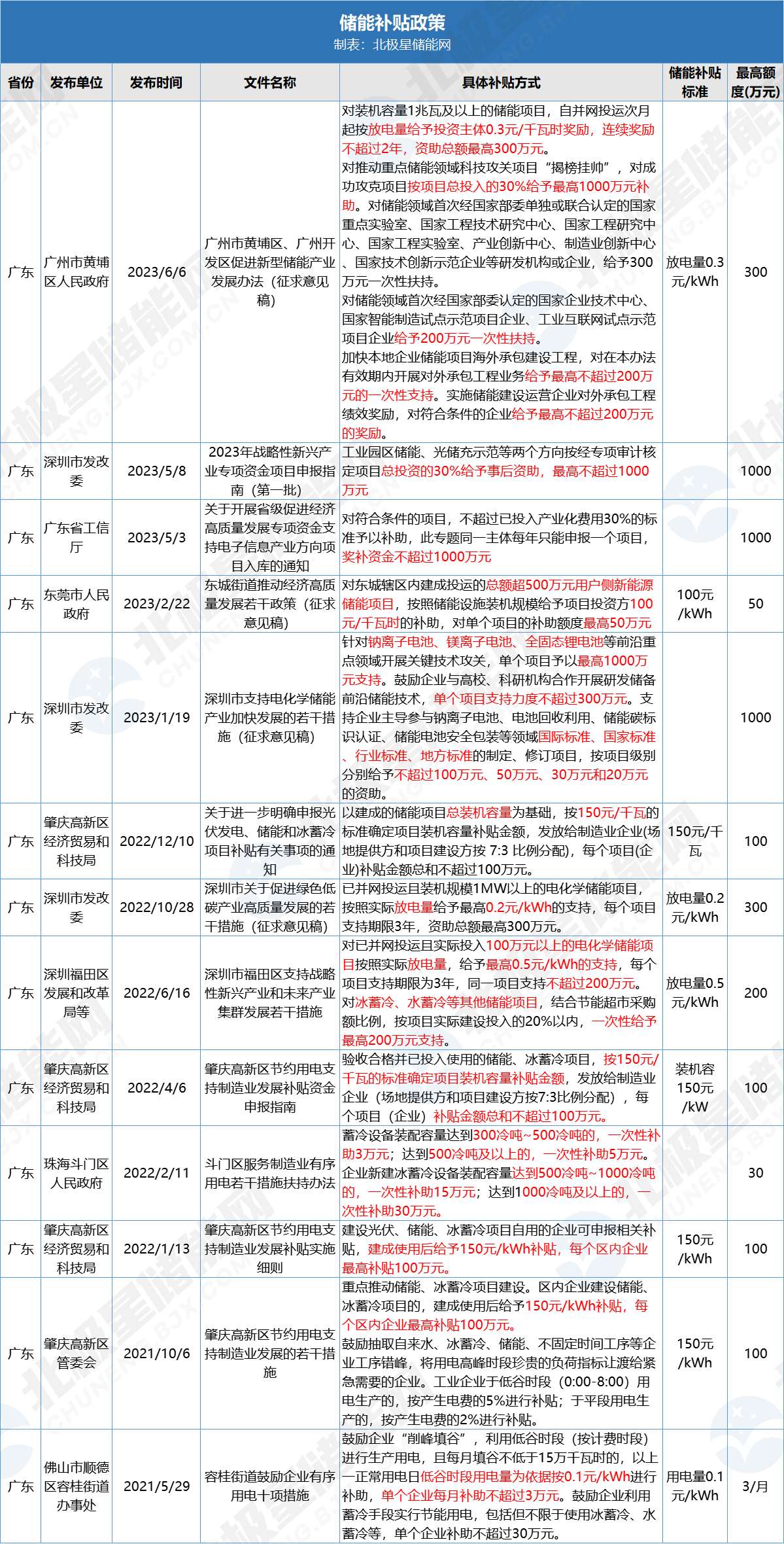

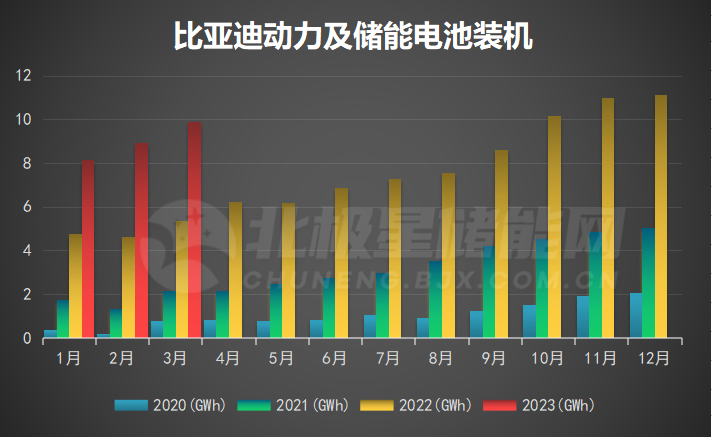

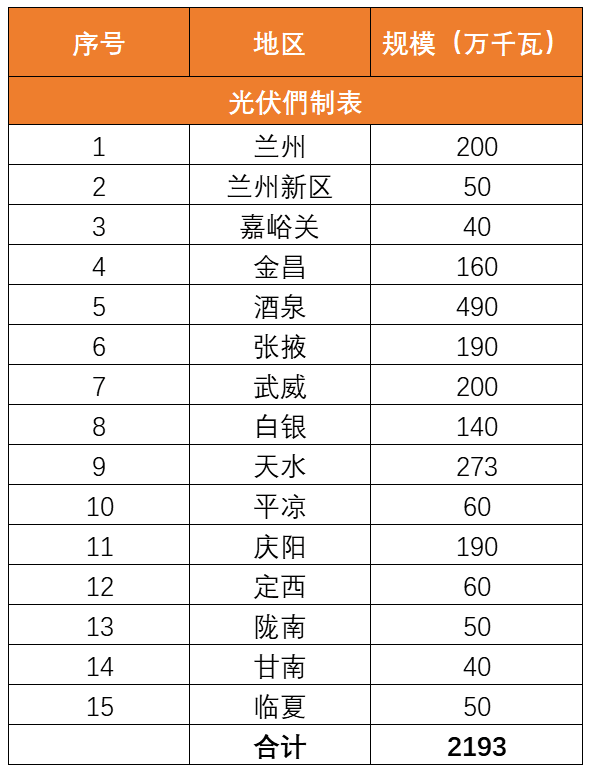

网讯:

摘 要 电力系统中各类暂态过电压引起的高幅值电压波动会影响电化学储能电站在电网中的安全稳定运行,已有电化学储能火灾事故调查报告指出了目前针对储能锂离子电池模组暂态过电压防护能力不足的问题。本工作通过分析浪涌过电压防护器件的性能,提出针对储能锂离子电池模组的暂态过电压防护电路设计,并开展器件选型、配合设计和试验测试,研发出一种具备多级降压-级联稳压自开断功能的电池模组过电压防护电路。结果表明,针对12 V锂离子电池模组,共模和差模输入下峰值为500 V/1 kV/2 kV/4 kV、波形为1.2/50 μs的冲击过电压下,所设计防护电路通过逐级限制电压和能量泄放,将输入电池模组的电压幅值抑制在15.2~26.4 V。稳态直流超限电压测试表明,当电压低于26.5 V时,实现模组电压稳压至12 V;超过26.5 V时切出功能动作隔离锂离子电池模组,研究有助于实现锂离子电池模组的暂态过电压抑制和稳态直流超限电压开断及稳压功能。

关键词 锂离子电池;暂态过电压;共模;差模;防护电路

随着电化学储能电站的不断落地,电站起火、燃爆等事故频发,安全问题已成为制约其大规模应用的技术瓶颈。电化学储能系统包含大量线路、金属管道以及储能变流器(power conversion system, PCS),与外部发电系统(如风光储混合系统中电气互联的风电、光伏发电子系统等)具有直接或间接的电气连接。电化学储能及其连接的外部系统遭受直接雷击或感应雷、系统谐振,以及断路器开断等均会导致过电压产生,并通过差模/共模等多种耦合形式侵入锂离子电池组。然而,已有措施对于储能锂离子电池的过电压防护能力不足,如电池管理系统(battery management system, BMS)仅内嵌单级浪涌保护器(surge protection device, SPD)进行自身保护,缺乏对锂离子电池模组的过电压有效抑制以及过电压故障下电池模组的稳压和切断设计。

国内外学者针对并网装备及系统过电压防护技术展开了一系列的研究。文献[6]和文献[7]分别建立了金属氧化物压敏电阻的全电流模型和寿命模型。文献[8]分析了用于过电压防护的压敏电阻和气体放电管的动态性能,并提出了一种组合设计方法。对于低压配电系统,文献[9]基于理论分析研究了两级浪涌保护器配合机理。文献[10]设计并验证了相关信号装置的过电压保护装置。然而,关于电化学储能电池的过电压防护研究较少,储能锂离子电池在实际应用过程中具有高功率/大电流双向变送的特点,同时是含电荷存储和多种化学反应能的有源高能系统,电池成组后也存在局部环流、短板效应等问题,相比于其他防护对象具有明显差异的特征。文献[10-12]计算得到的不同混联风光储系统遭受雷击时储能子系统的暂态过电压水平,过电压幅值达数百甚至上千伏,并且目前已有因外部过电压/过电流引发的储能锂离子电池着火事故,如韩国忠南洪城郡锂离子电池储能火灾事故等,暴露出事故前期检测性差、预警能力缺乏、防护水平不足等问题,亟须结合储能电池自身特征,针对性地研究过电压防护设计方法。

因此,以储能锂离子电池模组为对象,分析电池模组自身过电压防护需求特点,同时依据关于电磁兼容和浪涌(冲击)试验推荐的过电压防护水平,设计针对性的暂态过电压防护电路,开展共模和差模不同峰值过电压测试,分析防护电路的暂态电压响应和防护能力。同时,集成稳态直流超限电压防护电路,研发锂离子电池模组的暂态过电压抑制和稳态直流超限电压开断及稳压功能的一体化电路。

1 电池模组过电压防护电路设计

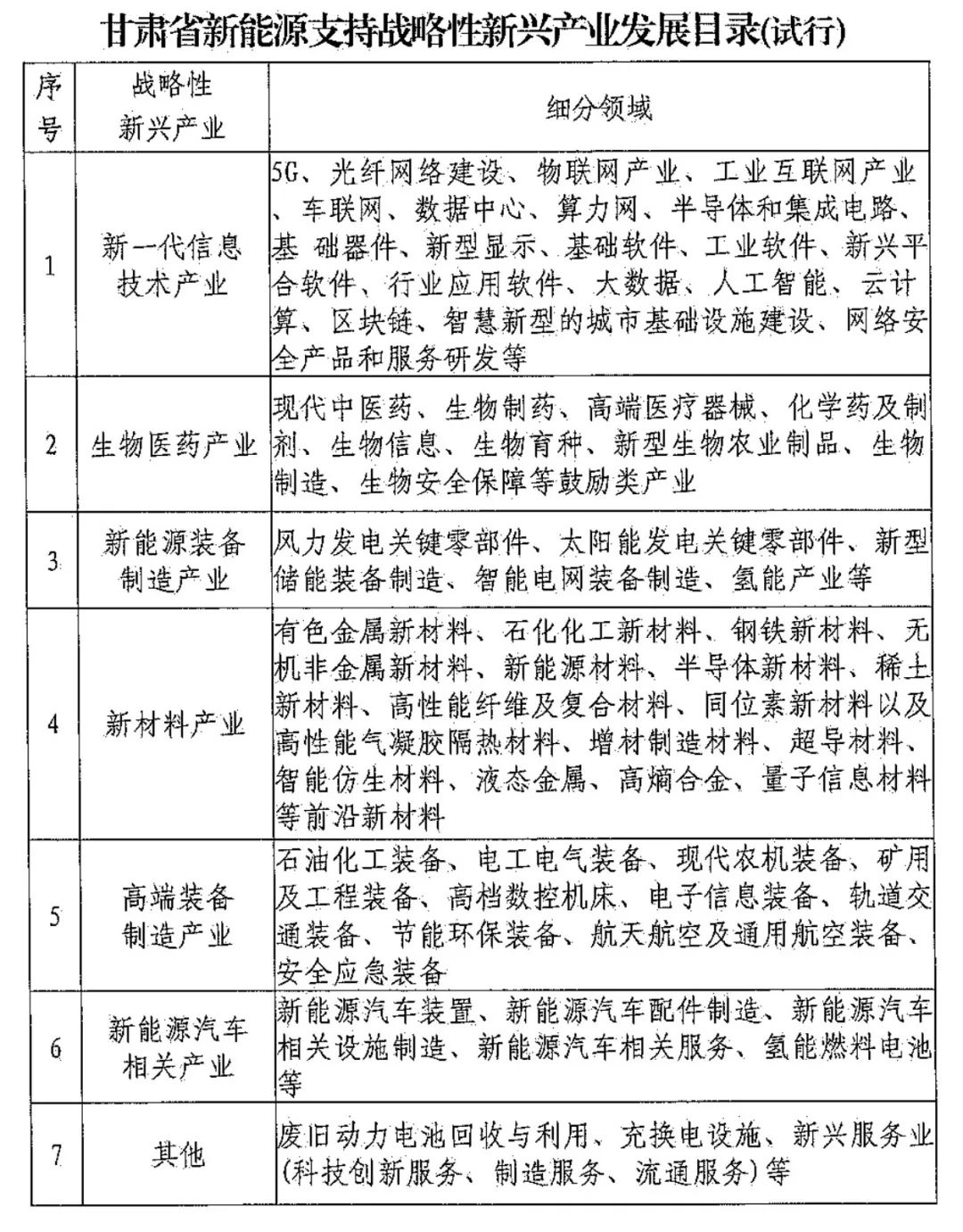

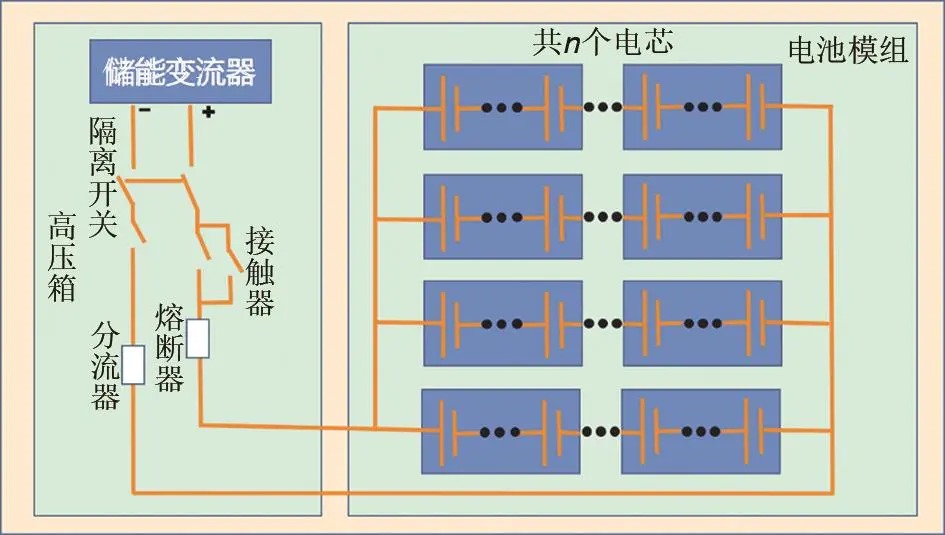

电化学储能系统中常用的锂离子电池模组如图1所示,电池模组为多个电芯按照串联、并联或串并联方式组合,对外只有一对正负极输出端子。在电化学储能系统中,电池模组需要配合PCS和BMS实现正常充放电循环,配合电网完成新能源消纳和移峰填谷等功能。系统中的隔离开关、熔断器和分流器布置于电池模组的高压箱,正接触器、负接触器和预充接触器分别接入正极母线和负极母线。分析现有电化学储能系统与工程可知,所使用的保险丝和熔断器对于暂态过电压引起的浪涌电流并不敏感,采用如气体放电管、氧化锌压敏电阻等单级浪涌防护器件的方法存在过电压限制能力有限的问题,且存在因拒动或误动导致的单级功能失效而无后备保护的风险,无法有效保护对过电压敏感的锂离子电池模组。当前针对储能锂离子电池的防护功能主要有过流保护、过充保护、过放保护、短路保护等,以上保护功能对于可能侵入电池的暂态过电压和稳态直流超限电压的防护水平不足,电路自身也存在耐过电压冲击能力差、动作后切出无自恢复功能等问题。

图1 电化学储能系统中的锂离子电池模组电路图

针对储能电池模组特点和现有过电压防护问题,采用可靠性较高且无需向系统取能的无源防护器件,设计依次级联的具备降压和限压能力的多级过电压防护电路,逐级降低储能锂离子电池模组可能遭受的暂态过电压,并互为后备保护,降低锂离子电池模组的过电压防护电路单级功能失效或拒动/误动引发的风险。

1.1 无源防护器件分析与选型

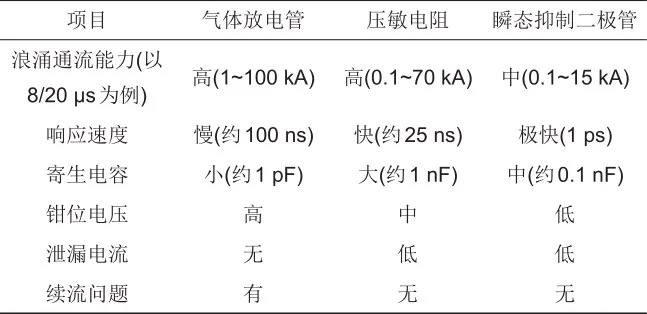

无源浪涌防护器件的工作原理是当电气系统中出现过电压时,通过快速响应提供一个低阻抗的通路,将过电压导向大地,以限制过电压的幅值和持续时间,降低设备遭受过电压的影响。在无源过电压防护器件领域,气体放电管、氧化锌压敏电阻和瞬态抑制二极管是采用较为广泛的浪涌保护器件。分析三种防护器件的浪涌通流能力、寄生电容、钳位电压、泄漏电流和响应速度等参数,如表1所示。其中,钳位电压和泄漏电流的具体参数根据器件的不同型号会有区别,表1仅比较了三种器件的相对性能特征。研究基于多级泄放、逐级限压的防护电路设计和配合方法,选用浪涌通流能力强、钳位电压高的气体放电管作为第一级防护电路,气体放电管是一种开关型保护装置,在击穿电压范围内不会产生漏电流,但其维持电压显著低于击穿电压,引起续流问题导致电弧持续燃烧;同时,因其响应速度较慢(百ns级)易引发响应时序的问题,需要配合并联电路进行多级防护。为此,选用氧化锌压敏电阻配合气体放电管作为第二级防护电路,压敏电阻不存在续流和电弧持续燃烧问题,结合这两种防护器件,可有效解决漏电流和续流的问题,增强了过电压防护能力;同时,级联功率电阻或共模电感等退耦器件,降低侵入过电压的陡度和上升时延,解决了第一级防护电路响应时序的问题,并实现第一级防护电路和第二级防护电路互为备用。最后,选用钳位电压与电池模组的承受电压更为相近的压敏电阻和瞬态抑制二极管作为第三级防护电路,瞬态抑制二极管的钳位电压低于气体放电管和压敏电阻,而它的响应速度可达ps级,提升了电池模组过电压的防护时效。

表1 三种无源浪涌防护器件的分析与比较

1.2 过电压多级防护电路设计

依据上述的无源防护器件分析与选型,以及暂态过电压多级防护和后备保护电路设计,提出包含一次降压回路、二次降压回路和三次限压回路的储能锂离子电池模组暂态过电压多级防护电路,并开展各级防护回路的参数计算和配合分析。

其中,一次降压回路和二级降压回路主要采用浪涌通流能力强、钳位电压高的无源防护器件,通过将不同电压等级的气体放电管和压敏电阻级联退耦器件设计实现时序逐级配合,作为防护电路的初级和次级防护。电路具备自恢复能力,可重复发挥作用,可以对侵入电池模组的暂态过电压进行大幅度的能量泄放并降低其幅值水平。此外,一次降压回路和二次降压回路采用串联气体放电管和压敏电阻起到后备降压并解决续流和电弧持续燃烧问题,器件参数选择的直流工作电压Udc应分别满足式(1)和式(2)。同时,二次降压回路中设置低残压压敏电阻,进一步提升降压回路的电压嵌位能力。三级降压回路最靠近被保护的电池模组,采用极快速响应设计和稍高于(>15%)电池模组工作电压的保护阈值设计,使用响应速度达ps级且自恢复能力强可多次重复使用的瞬态抑制二极管实现,进一步为锂离子电池模组的过电压防护提供后备保障。

式中,Udc1和Udc2分别为一次降压回路和二次降压回路的直流工作电压,UN为储能锂离子电池模组的工作电压。

此外,依据共模电感元件特性和多级降压回路间的退耦需求,设计二次与一次降压回路间、三次与二次降压回路间的退耦元件,通过式(3)计算可得共模电感的数值。

式中,U1为前级降压回路的残压,U2为本级降压回路的残压,I1为本级降压回路的通流量,T1和T2为测试使用的暂态冲击电流函数的波头时间及波尾时间。

同时,为预防PCS和BMS失效引发的直流电压超出问题,减少稳态直流超限电压可能对电池模组造成的损害,进一步设计了稳态直流超限电压抑制电路,并将其集成在电池模组过电压多级防护电路后端。所设计的稳态直流超限电压抑制电路使用稳压二极管、三极管和功率场效应晶体管等开关器件实现超出阈值电压时断开、低于阈值电压时开通的自开断功能,并通过引入带有电压负反馈的Buck电路拓扑及其与功率集成电路芯片的配合,实现介于阈值电压和工作电压输入时电芯模组电压稳定至额定电压的功能。

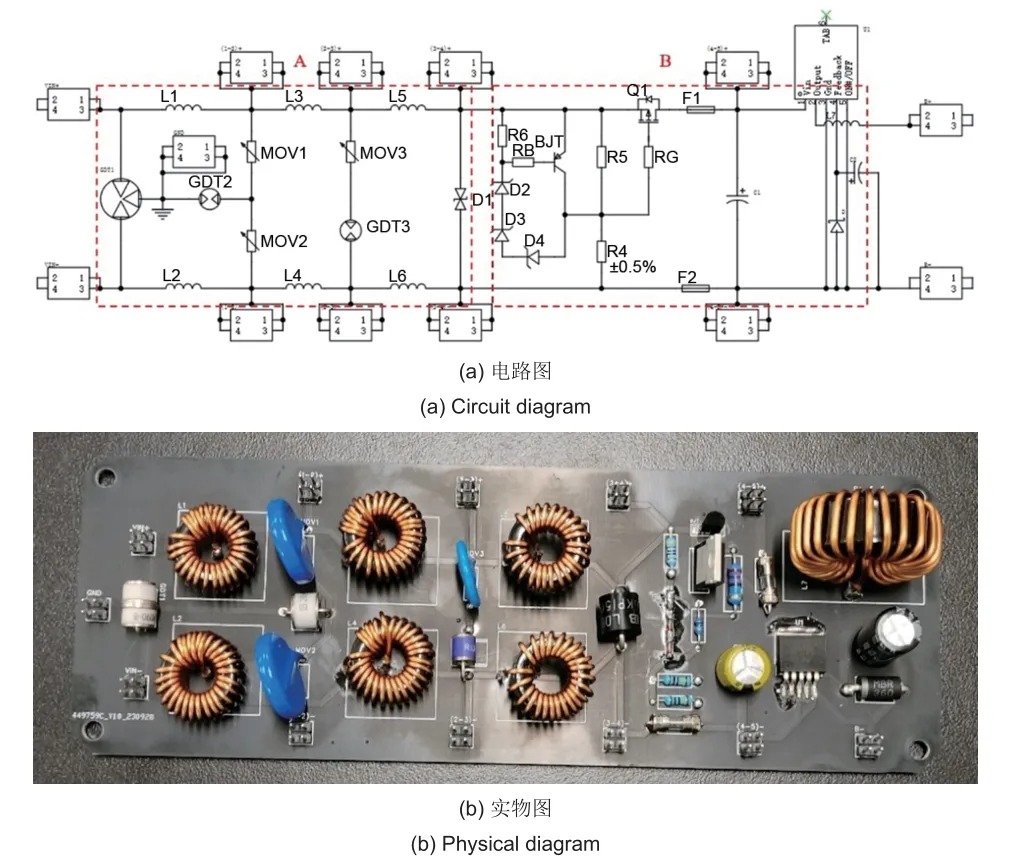

所设计的储能锂电池模组暂态过电压多级防护和稳态直流超限电压抑制电路如图2(a)所示,A部分电路实现电池模组的暂态过电压三级防护,并互为后备。B部分电路实现稳态直流超限电压的稳压和开断功能。通过将A、B部分电路级联组合,并结合PCB布板走线和考虑散热、电磁兼容、功能扩展等进行优化设计,研发出的基于无源器件的电池模组过电压多级防护和稳态直流超限电压抑制电路实物如图2(b)所示。

图2 储能锂离子电池模组多级防护和稳态直流超限电压抑制电路

2 测试分析与验证

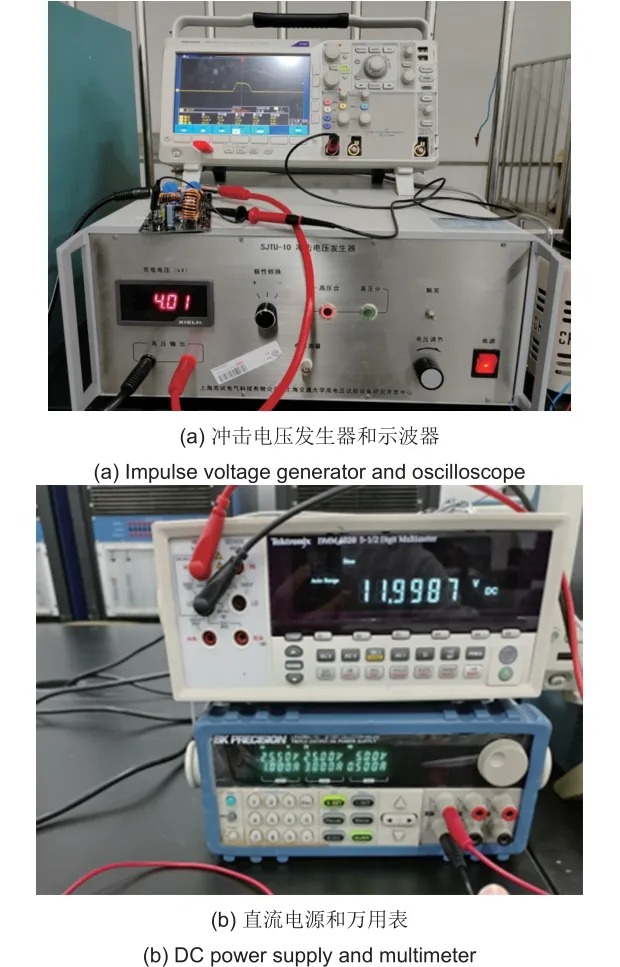

采用如图3(a)所示的SJTU-10冲击电压发生器产生峰值分别为500 V、1 kV、2 kV和4 kV的典型冲击电压波形,分为以共模输入和差模输入两种方式输入;使用如图3(b)所示的BK-Precision直流电源输出幅值为12~30 V的稳态直流超限电压,进行稳态直流超限电压测试,使用Tektronix示波器配合衰减比为1∶100的高压探头进行暂态冲击过电压的测量,检测每级电路的暂态电压响应和输出端电压峰值。

图3 SJTU-10冲击电压发生器和BK-Precision直流电源

2.1 暂态过电压冲击测试

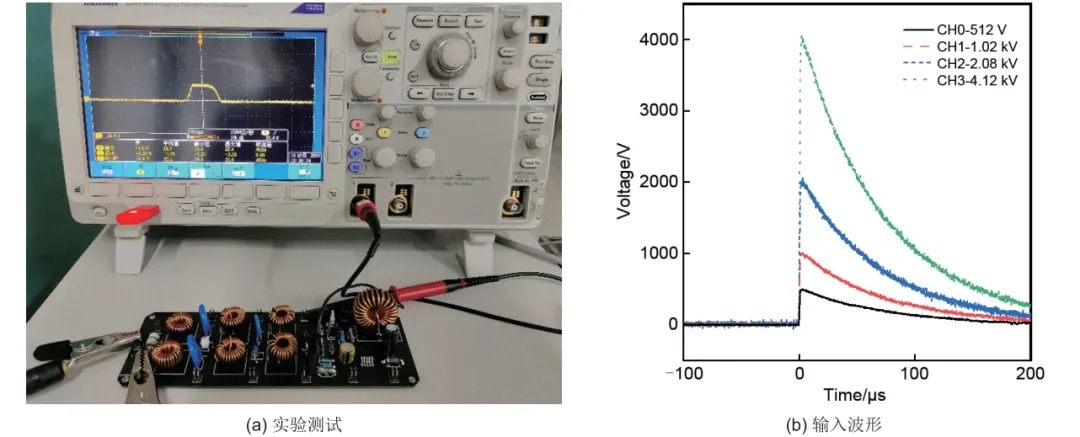

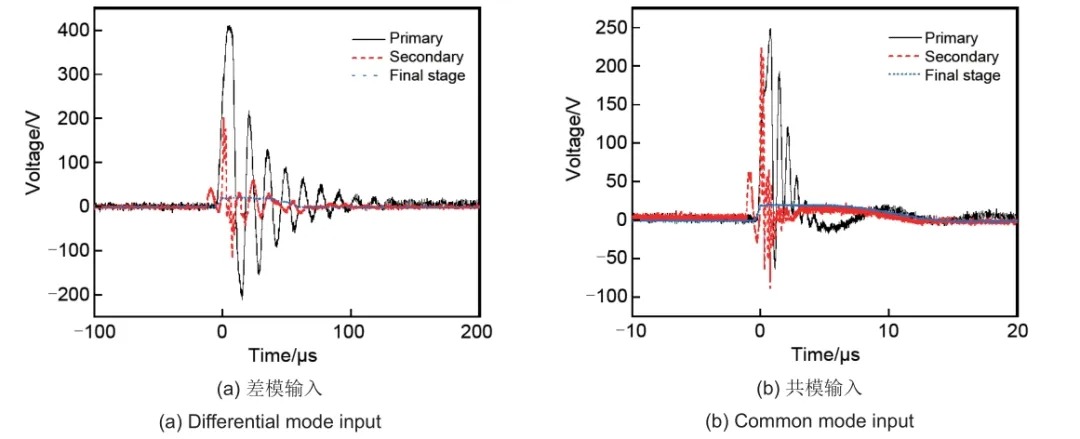

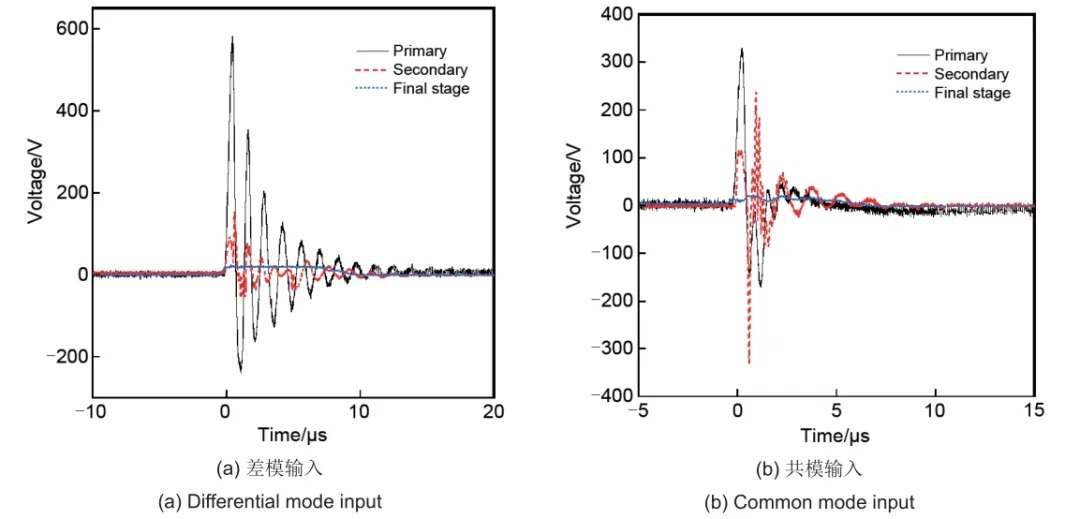

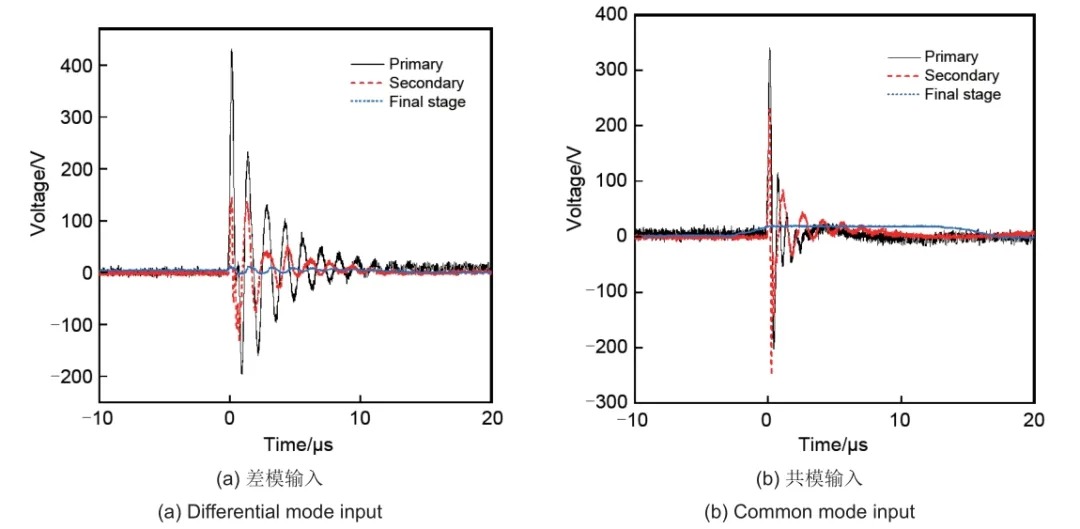

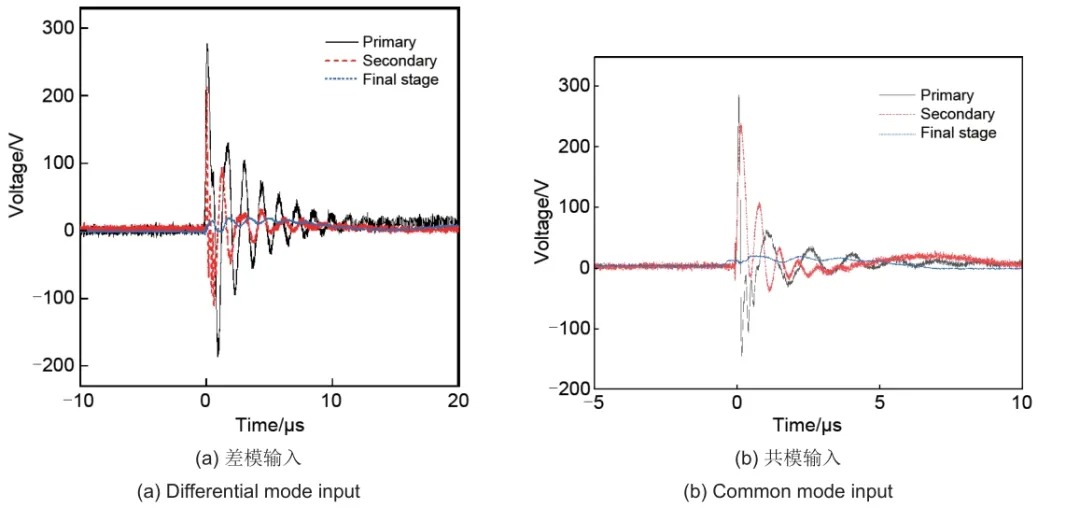

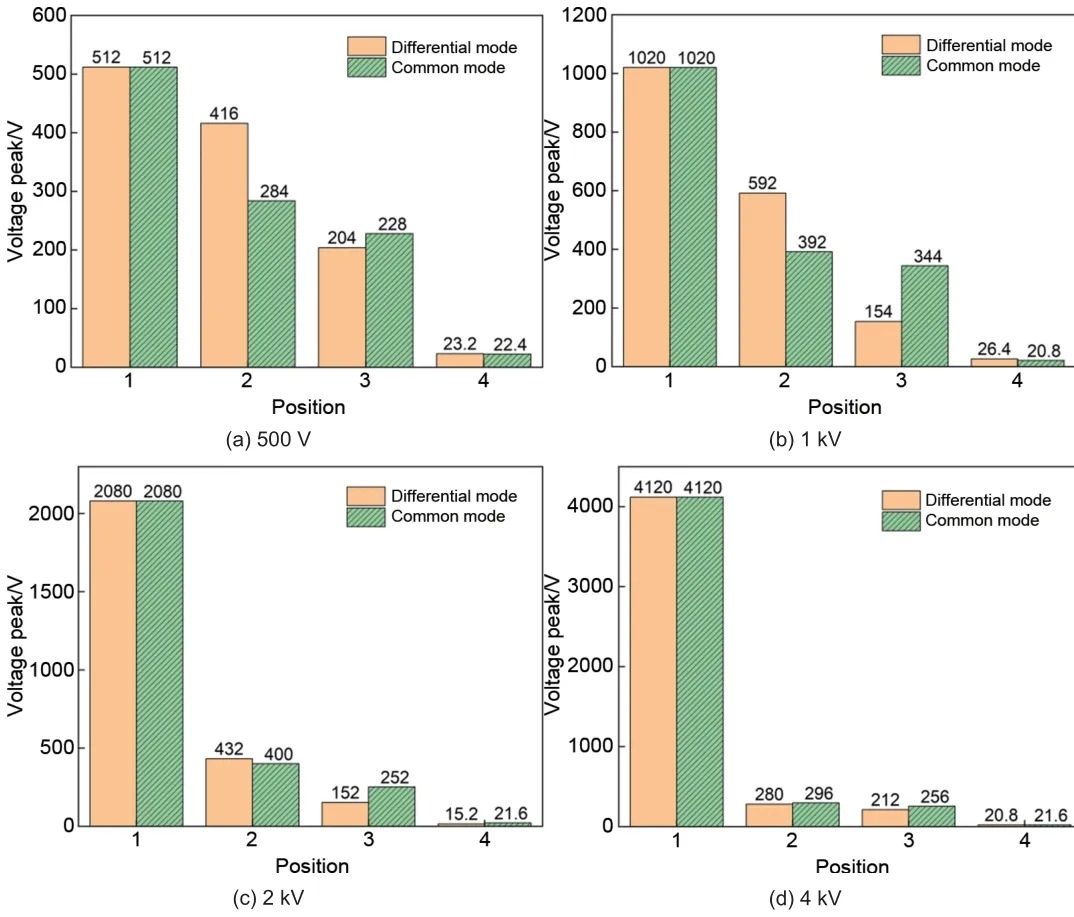

对于暂态过电压冲击,针对串行通信中RS422接口的过电压防护设计可将波形为1.2/50 μs、峰值为3.5 kV的过电压限制在64.0 V,而单级SPD仅能将类似幅值的过电压冲击限制在数百伏水平。对于本工作提出的防护电路,测试分别输入波形为1.2/50 μs、峰值为512 V、1.02 kV、2.08 kV和4.12 kV的暂态过电压冲击,如图4所示。其中,在电路正极和负极母线之间进行差模输入测试,即为如图2(a)所示的Vin+端子和Vin-端子间。在电路正极/负极母线与地线之间进行共模输入测试,即为如图2(a)所示的Vin+/Vin-端子与GND端子间。电池模组防护电路A部分的各级限压回路下的暂态过电压波形如图5~8所示。分析差模输入和共模输入两种情况下的暂态过电压波形可知,在不同幅值过电压作用情况下,通过一次降压回路和二次降压回路后的电压波形出现振荡衰减,且峰值逐级降低。其中,差模输入下的暂态电压会正负交替振荡,而共模输入下的暂态电压在振荡中基本保持为正值,差模输入和共模输入下振荡过程的响应时间分别为10 μs和5 μs,此后的振荡幅度低于最大幅度的5%。经过三次限压回路后,输入的过电压已被钳位在B部分稳态直流超限电压抑制电路的限压工作范围内,此时陡峭的尖峰波形基本被削平,可实现对于后级储能锂离子电池模组的有效防护。即当差模输入暂态过电压峰值为512 V、1.02 kV、2.08 kV和4.12 kV时,经过一次降压回路后电压峰值分别降低至416 V、592 V、432 V和280 V,经过二次降压回路后电压峰值分别降低至204 V、154 V、152 V和212 V,经过三次限压回路后过电压峰值被嵌位在23.2 V、26.4 V、15.2 V和20.8 V。当共模输入暂态过电压峰值为512 V、1.02 kV、2.08 kV和4.12 kV时,经过一次降压回路后电压峰值分别降低至284 V、392 V、400 V和296 V,经过二次降压回路后电压峰值分别降低至228 V、344 V、252 V和256 V,经过三次限压回路后过电压峰值被嵌位在22.4 V、20.8 V、21.6 V和20.6 V。

图4 不同峰值下的1.2/50 μs暂态过电压冲击测试

图5 暂态过电压(1.2/50 μs, 500 V)下电池防护电路每级波形结果

图6 储能锂离子电池每级防护电路(1.2/50 μs, 1 kV)的暂态过电压波形

图7 储能锂离子电池每级防护电路(1.2/50 μs, 2 kV)的暂态过电压波形

图8 储能锂离子电池每级防护电路(1.2/50 μs, 4 kV)的暂态过电压波形

进一步分析不同幅值下的差模和共模两种输入过电压防护电路后每级电路的过电压峰值,如图9所示,在幅值为512 V、1.02 kV、2.08 kV和4.12 kV的暂态过电压输入电路时,一次降压电路、二次降压电路和三次限压电路输出电压峰值依次递减,经过三级电路作用后的过电压幅值被嵌位在15.2~26.4 V范围内,同时,差模输入下二次降压电路的过电压峰值均低于共模输入情况,而在低电压幅值情况下(<2.08 kV)差模输入下一次降压电路端口电压峰值高于共模输入情况。

图9 差模和共模不同电压幅值下多级防护电路的各级电压峰值对比

这是因为一次降压电路在低电压幅值差模输入下出现了接地气体放电管未动作情况,而共模输入该器件动作提供了过电压泄放通道,降低了过电压峰值。进一步结合共模输入下二次降压电路过电压峰值反而高于差模输入情况可知,所设计多级电路在低电压幅值差模输入一次降压电路未完全动作情况下,依据二次降压电路的设计和配合实现了后备保护作用。对于高电压幅值情况,差模和共模两种暂态过电压情况直接触发所设计电路的多级防护,在一次降压电路、二次降压电路和三次限压电路的逐级降压和能量泄放作用下,实现了对储能锂电池模组的防护。

2.2 稳态直流超限电压测试

所设计的稳态直流超限电压抑制电路是为了解决PCS和BMS失效引发的直流电压超出风险问题,并与上述多级防护电路配合进一步保护电池。在稳态直流超限电压抑制电路设计中,首先设计具有自恢复功能的自开断电路部分,依据储能锂离子电池模组的额定电压和电流,进行场效应晶体管和稳压二极管的选型,其实现自开断防护功能的动作逻辑如下:当输入电压处于电池模组工作范围时,稳压二极管不动作,流经电阻基极电阻的电流为零,三极管的基级和发射极不存在电压差,此时处于截止状态。场效应晶体管的门极电压由电阻分压并使场效应晶体管导通,电池模组正常充放电。当输入电压超过预设的电压阈值时,稳压二极管会被击穿动作,流经基极电阻的电流不再为零,致使三极管导通,发射极和集电极间电压为零,使得并联的场效应晶体管门极电压也为零,场效应晶体管关闭,实现储能锂电池模组从主电路断开功能。当输入电压恢复到正常水平时,稳压二极管重新自恢复关断,从而使自开断电路具备自恢复能力。

进而设计与自开断电路级联的稳压电路部分,采用带有电压负反馈的Buck电路拓扑,结合使用功率集成电路芯片,实现介于阈值电压和工作电压范围输入时电芯模组电压稳定至额定电压的功能。其中,依据电池模组额定电压选取功率集成电路主控制元件的额定电压参数,功率集成电路器件选用LM 2596,其开关速度为150 kHz,LM 2596降压开关稳压器的输出引脚的饱和电压Vsat为1.5 V,并通过PCB布板设计减小该器件引脚的连接面积,降低耦合干扰的影响。在电压负反馈的Buck电路拓扑中,反馈引脚的输入信号通过内部电阻R2和R1进行分压,并馈入内部误差放大器的非反相输入端口。使用逻辑电平信号控制开关调节器电路的开断,阈值电压设为1.3 V,输入电压高于1.3 V时关闭稳压器,从而将总输入电源电流降至约80 μA,并在输入和输出端口设计铝电解电容进行滤波,平滑输出电压,设计功率电感储存能量和平稳电流,通过肖特基二极管实现主开关器件关断期间的续流。

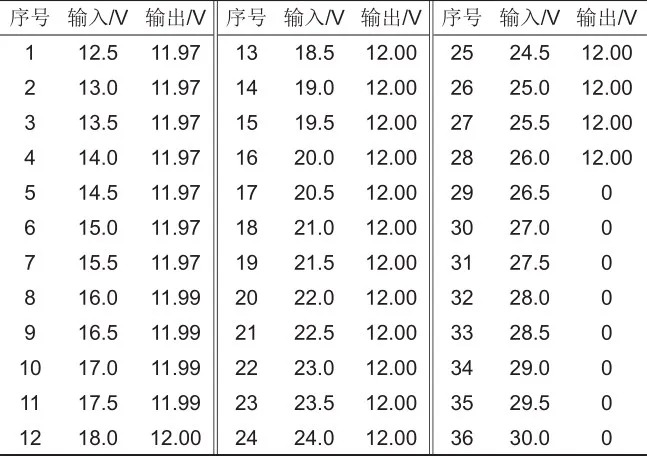

使用BK-Precision直流电源对所设计的防护电路进行稳态直流超限电压测试,将电源输出分别接入防护电路的正负极端子,输入幅值为12.5~30 V的稳态直流超限电压。从12.5 V的输入电压开始,每次测试逐步提高0.5 V,待数值稳定后检测防护电路的输出电压,测试结果如表2所示。分析表2可知,在对电池模组输入直流稳态电压为12.5~26 V时,通过所设计电路后的输出电压降为(12±0.03) V,保证了电池模组的电压稳定。当对电池模组输入直流稳态电压增大至26.5 V以上时,所设计电路后中的自开断功能动作,实现对电池模组的安全保护。此外,也多次检测了所设计电路的自恢复功能,即输入电压再降到开断阈值电压以下时,储能锂电池模组可重新接入主电路,验证了所设计储能锂电池模组防护电路的自开断和稳压功能,可用于户用型和工商业储能等分布式应用场景中的过电压防护。

表2 电池模组防护电路的稳态直流超限电压测试结果

3 结 论

本工作开展储能锂离子电池模组的暂态过电压抑制和稳态直流超限电压开断及稳压功能的一体化电路设计研究,通过器件选型、配合计算和试验测试,研发出一种具有多级降压-级联稳压自开断功能的电池模组过电压无源防护电路。得到如下结论。

(1)所设计电路实现了储能锂电池模组的暂态过电压防护功能,峰值分别为500 V、1 kV、2 kV和4 kV的共模和差模两种暂态过电压输入下,多级降压电路部分将不同幅值暂态过电压降低至15.2~26.4 V,并具备互为后备保护功能;

(2)实现了稳态直流超限电压的开断及稳压功能,所设计电路可将端口输入的12.5~26.5 V超限电压稳定至电池模组额定电压水平,当超限电压进一步增大时,所设计电路可实现电池模组的主电路切出保护;

(3)所设计电路通过级联实现了暂态过电压抑制和稳态直流超限电压开断及稳压功能的配合,为电池模组的安全和防护提供了参考。