网讯:新能源参与电力系统一次调频时需要解决能量来源问题,配置储能是一种有效的方式。在实际应用中储能配置需要充分考虑物理特性约束、单位成本等多方面的因素,综合比较技术经济性。但是,现有文献所提出的储能系统配置方案通常对运行场景的分析较多,对各类工程约束和储能的实际成本数据则考虑较少。基于储能的实际成本数据,在充分考虑储能系统物理特性及工程设计约束的情况下,对新能源一次调频应用场景下储能系统分布式接入场站的经济性展开了研究。分析了锂电池、飞轮和超级电容3类储能系统的技术特点和设计约束,在此基础上提出了3类储能用于一次调频的配置方法,结合配置方案进行了成本分析和技术经济性比较。

01 储能参与新能源一次调频需求分析

1.1 适用于新能源一次调频的储能技术路线分析

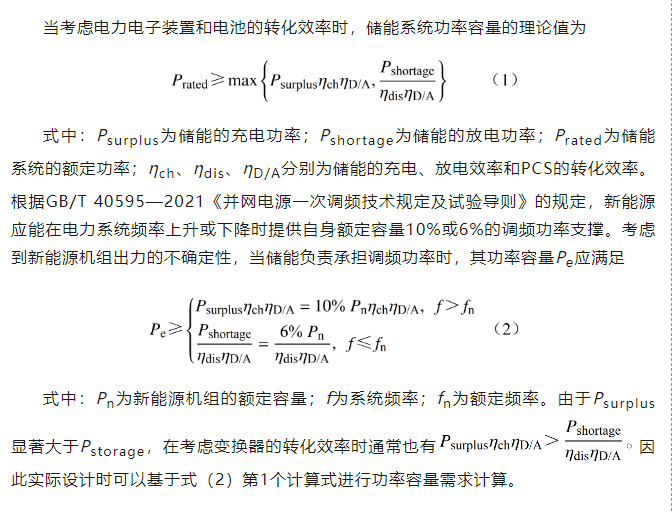

根据GB/T 40595—2021《并网电源一次调频技术规定及试验导则》,当系统频率低于额定频率时,新能源的调频功率应能达到自身运行功率的6%;而当系统频率高于额定频率时,新能源的调频功率应能达到自身运行功率的10%。按照目前电网考核办法,一次调频持续时间通常为1 min以内。

根据一次调频的典型持续时间和输出功率可以对储能系统的功率容量及能量容量进行估算。储能系统的配置应考虑工程实际中可能出现的最恶劣工况,即新能源完全无法提供功率支撑。储能的功率容量按照新能源额定容量的10%考虑,持续时间应达到1 min以上。由于多数新能源机组的额定容量为1~10 MW,所以储能的功率容量为100 kW~1 MW,单次调频的持续时间应能达到分钟级,调频所需的电量通常不大于20 kW·h。由此可知,一次调频是偏向于功率支撑的场景,对能量也有一定的需求。参与新能源机组一次调频的储能系统在具备大功率充放电能力的同时也需要兼顾一定的能量存储能力。

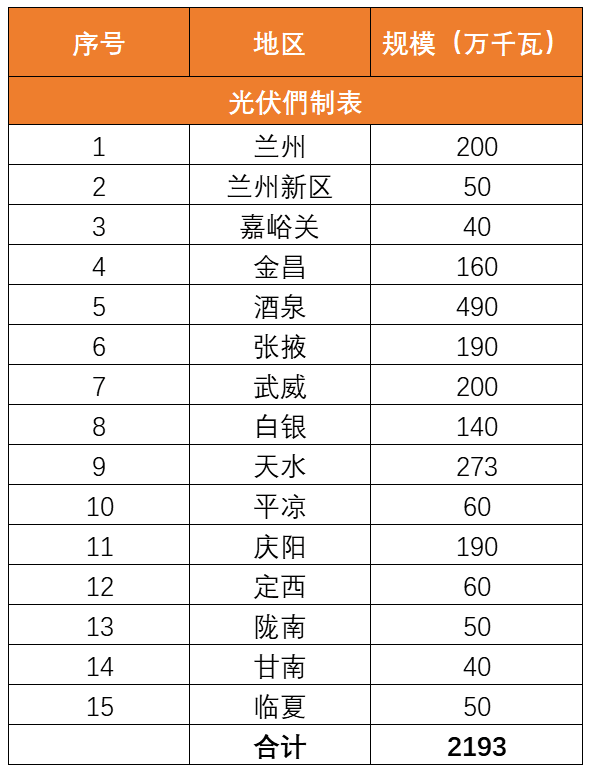

储能的种类众多,技术特性各异。配置储能辅助新能源调频首先需要明确可用的储能类型。根据功率等级范围和额定功率下持续工作时间,可以对储能的使用场景进行划分。图1展示了各类储能技术适用的功率范围和额定功率下的持续工作时间。由图1可知,在现有的储能技术路线中,锂电池、飞轮和超级电容3种储能的功率范围及额定功率放电时间分别与一次调频所需的功率容量及时间尺度高度契合,较为适合辅助分布式接入新能源调频的应用场景。

图1 不同类型储能技术适用的功率范围和额定功率下的工作时间

Fig.1 Applicable power range and operating time at rated power of different types of energy storage technologies

1.2 储能系统功率容量需求分析

1.3 储能系统能量容量需求分析

02 不同类型储能特性分析

本章分别针对锂电池、飞轮和超级电容3种储能类型,从结构特性(是否具有模块化属性、是否方便进行容量定制)、电气特性、控制特性、寿命特性几个方面进行分析比较。

2.1 锂电池储能系统

2.1.1 锂电池储能系统的结构特性

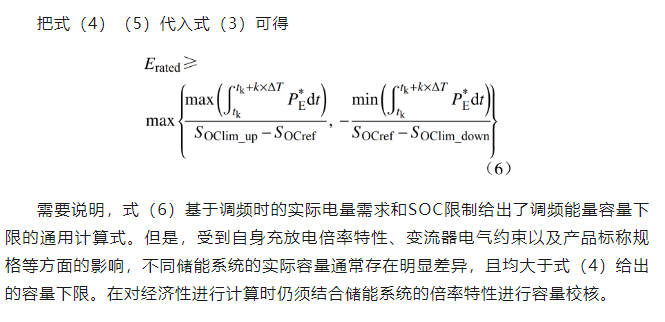

相对于其他类型而言,锂电池在比功率/比能量大、无记忆效应、环境友好性等方面具有明显优势,以磷酸铁锂为代表的锂电池体系是目前调频电池的主流材料体系。在锂电池储能系统中,电池簇经由PCS接入电网。典型的锂电池储能系统架构如图2所示。由于电池仅须经过一级电能变换即可实现并网,所以锂电池储能系统结构紧凑,电能转化效率较高。

图2 锂电池储能系统结构

Fig.2 Structure of lithium battery energy storage system

锂电池具有天然的模块化结构。实际应用中的锂电池是由多个电池簇按照功率和电压等级进行串并联构成的,而电池簇的内部也由多个电芯串并联构成。锂电池储能系统在容量设计方面具有2个层面的自由度。1)可以根据使用需求选定适当容量规格的电池簇模组;2)可根据电池簇模组的容量规格灵活设计其串并联数。正是因为具有高度模块化的结构,锂电池储能系统的容量设计相对灵活,易于适配各种功率等级的新能源机组,进行容量定制化设计的成本亦较低。

2.1.2 锂电池储能系统的电气特性

锂电池拥有平台电位,在平台区域内充放电时其端电压基本维持恒定,不受SOC影响,当处于恒功率充放电模式时,锂电池的端电压和电池输出电流基本维持恒定。这一特性可以保证PCS和系统直流侧一次设备的容量基本等同于系统额定功率容量,避免了冗余。

锂电池的放电能力通常由放电倍率定义。对于一个额定电流为1 A、额定容量为1 A·h的电芯而言,假设其持续充放电倍率为1 C,那么该电池的最大持续充放电电流即为1 A,充放电持续时间为1 h;但如果电池的持续放电倍率的数值为k,那么该电池的最大持续放电电流即为k安培,而对应的,其持续放电时间将缩短为1/k小时。在所需功率容量一定的情况下,高倍率的电池拥有更小的能量容量。基于高倍率电池的储能系统设计方案可以使电能在调频期间迅速释放,从而有效精简系统的总容量。但是由于高倍率电池的单价较高、寿命较短,所以实际的建设成本仍需要结合具体的技术指标进行核算。

2.1.3 锂电池储能系统的寿命特性

锂电池的寿命增长较快,磷酸铁锂材料体系的低倍率锂电池平均循环寿命已有大幅度提升,相对于最初的2 500次循环寿命而言,目前龙头企业产品可实现超过1万次循环充放电,多数企业的产品可实现5 000次循环充放电。在实际应用中锂电池的寿命受到放电深度(depth of discharge,DOD)的影响,在低DOD状态下电池的寿命将显著延长。由于一次调频储能电池的容量裕度通常较大、工作时不会达到满充满放的状态,所以现有用于一次调频的磷酸铁锂储能电池服役年限通常能够超过8年。随着材料制备工艺和电极合成方法的改进和突破,未来锂电池的寿命可以进一步提升。

2.2 飞轮储能系统

2.2.1 飞轮储能系统的结构特性

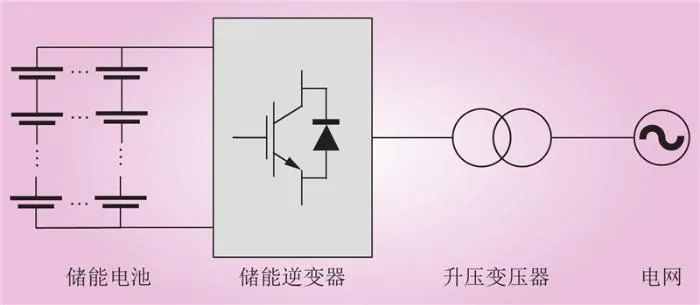

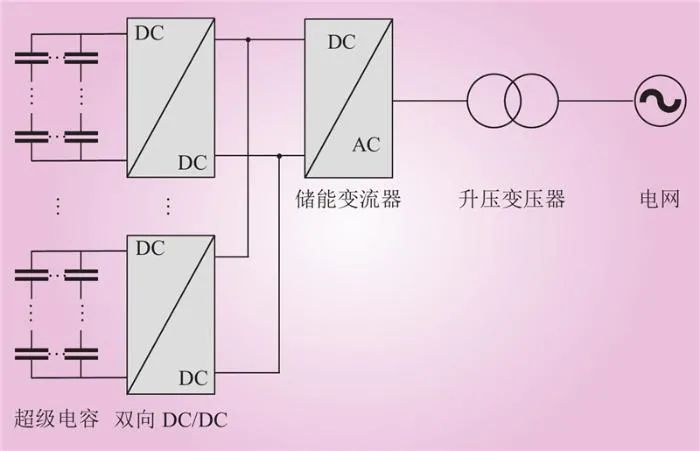

飞轮储能系统主要由飞轮、电机本体、变流器、制动斩波器、真空系统、辅助监测系统、冷却系统等部分组成,系统的拓扑如图3所示。可以看出,为了维持正常运行,飞轮储能系统中需要配置多级的电能变换装置和配套的辅助装置。飞轮储能系统的结构相对于电池储能系统更为复杂。

图3 飞轮储能系统结构

Fig.3 Structure of flywheel energy storage system

区别于超级电容和电池,飞轮储能系统不具备模块化的特征,容量配置灵活性相对较弱。多数情况下不可避免地需要进行定制化开发。虽然曾有文献指出可采用配置小容量飞轮阵列的方式实现较为精准地容量匹配,但是这种方案不适用于应对新能源场站内具有大量异构机组的场景。总的来说,飞轮储能系统在技术开发难度、开发周期和成本方面存在劣势。

2.2.2 飞轮储能系统的电气特性

飞轮储能系统通常通过真空条件下高速磁悬浮电机的飞轮转子来储存能量,利用电机和变频器进行机电能量转换。充电时变频器控制电机升速,放电时电机在变频器的配合之下发电从而降速。对于采用磁场定向策略控制的飞轮电机,定子电流I为

飞轮储能系统在瞬间大功率充放电方面存在优势。因为储能介质是采用金属材料制造的机械部件,所以飞轮电机承载瞬时大电流的能力较强。飞轮储能系统的短时充放电电流可达到额定电流的4倍,而所能承受的脉冲电流最大可达到额定电流的200倍,倍率性优异。

2.2.3 飞轮储能系统的寿命特性

相对于其他储能技术路线,飞轮储能在使用寿命方面具有显著优势。飞轮储能系统的理论寿命可达15~20年,几乎能够覆盖新能源场站的全生命周期。但是,飞轮储能系统辅助调频需要进行频繁的加减速操作,导致其关键零部件容易磨损。虽然兆瓦级功率等级的飞轮通常采用非接触式磁悬浮轴承技术实现高速化运行,但是磁悬浮轴承仅用于卸载转子的轴向重力。为了约束转子的径向位移,仍需要在飞轮内部集成接触式的径向机械轴承。在实际应用中为了维持飞轮储能系统的正常使用,需要定期对径向机械轴承进行更换。因此,飞轮储能系统长期稳定的运行是以频繁的检修和较高的运维成本为代价的。

2.3 超级电容储能系统

2.3.1 超级电容储能系统的结构特性

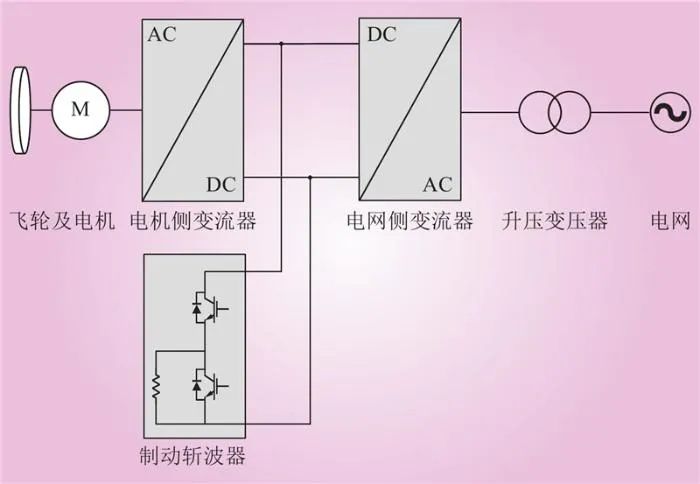

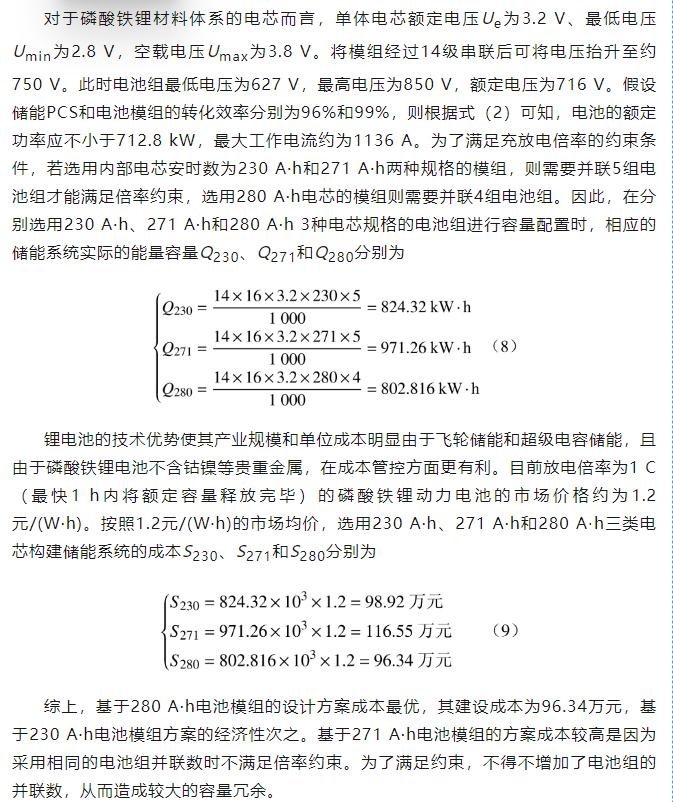

超级电容储能系统的拓扑如图4所示,电容模组通常通过DC/DC装置分组接入PCS,从而保证可靠性和放电的均衡性。DC/DC装置的作用是适配储能PCS母线电压,消除电容充放电对电压变化的影响。通过对超级电容分组的方式可以有效降低DC/DC装置的单体容量水平。多个DC/DC装置的副边统一并入PCS的母线运行。相对于采用电池的储能方案,超级电容储能系统的结构复杂度有所增加。

图4 超级电容储能系统结构

Fig.4 Structure of supercapacitor energy storage system

超级电容储能系统也具模块化结构,在实际应用中可以通过增加模组数量实现扩容,系统容量的设计灵活。但是,由于超级电容没有平台电压,模组必须分组通过DC/DC变换器接入系统,随着容量的提升,系统的结构复杂度和运行控制复杂度将有所增加。

2.3.2 超级电容储能系统的电气特性

超级电容不存在平台电压,在释放电能的过程中端电压会逐渐下降。因此,在使用时必须将超级电容模组和逆变器之间增加一级DC/DC装置用以适配母线电压。当释放功率一定时,电容的输出电流将随放电的持续而增加,在能量耗尽前达到峰值,所以DC/DC装置需要同时具备耐受高电压和大电流的能力。超级电容储能系统中前级DC/DC设备的容量通常远大于额定功率,这也使得超级电容储能系统功率容量成本较高。

超级电容本身拥有很高的放电倍率特性,可以在短时间内存储或释放大量的电能。以Maxwell 160 V/10 F的超级电容模组为例,其存储电量为0.036 kW·h,而最大充放电功率为1.92 kW,由此可知最大的放电倍率可达53倍。若按此功率持续放电,则其所存储的电量可在1/53 h内释放完毕,充放电倍率特性极佳。

2.3.3 超级电容储能系统的寿命特性

在标准测试环境中,超级电容的充放电循环次数可达上百万次。实际应用中的超级电容受到其电极劣化和电解液分解速率影响,寿命随温度的上升而下降。超级电容的使用寿命基本遵循阿累尼乌斯方程所描述的“十度法则”,即以标准测试环境温度为基准,使用时温度每上升10 ℃则寿命减半。

以风电场为例,通常电站年平均温度为8~10 ℃,但风电场电气设备的舱内年平均温度可达43~45 ℃。虽然超级电容在25 ℃标准测试环境下的寿命可达10年,但根据“十度法则”,在此45 ℃时电容的实际寿命为2.5~3年。

03 用于一次调频的储能系统经济性分析

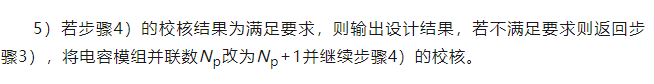

新能源场站生命周期通常为20年,对一次调频储能系统进行经济性分析时需要结合具体的方案和各类储能的寿命详细计算全生命周期成本。由前文分析可知,储能参与一次调频的典型持续时间通常为1 min,调频功率为新能源机组的10%。因此储能系统的额定功率通常不大于1 MW,在此功率等级下,储能系统直流侧额定电压通常为750 V,变流器进行逆变后通过升压变压器接入场站。本文以一台7.5 MW新能源机组为例进行分析,此时储能系统应能输出750 kW的调频功率。若以调频持续时间为1 min计算,则根据式(3),在SOC上限和下限各预留10%余量时储能输出的电量应能达到20 kW·h。本章将基于此场景分别对锂电池、飞轮、超级电容独立及混合配置的方案进行经济性分析。

3.1 基于锂电池方案的经济性分析

3.1.1 基于普通电池方案的经济性分析

普通磷酸铁锂动力电池的充放电倍率为1 C。电池模组是利用电芯串并联构成的。常见的磷酸铁锂电芯标称容量有230 A·h、271 A·h和280 A·h等,电芯的额定工作电压约为3 V。电池模组通常采用16级串联的方式将电压抬升至48 V。储能系统则利用多个基本模组串联的方式构成可以适配PCS直流母线电压的电池组,并通过并联电池组的方式实现功率容量和能量容量的扩容。在实际设计时需要结合具体的技术指标和电池性能、成本等因素对电芯模型组的规格行选择,进而对电池的串并联数进计算。电池工作时其端电压会在电压平台附近轻微浮动,因此需要根据电压浮动情况校核额定工况下的输出电流,进而根据倍率性的约束确定电池组的并联数。具体的计算流程如下。

1)明确可用的电池模组规格、类型以及不同模组的标称电压,并根据储能PCS的电压等级计算采用不同类型模组构建电池组所需的串联数。

2)根据串联数计算选用不同规格的电池模组时每串电池组的能量容量。

3)根据典型调频工况的功率和调频时间确定储能系统最小能量容量需求,根据所需能量容量下限值的2倍(电池在预备调频阶段处于50%SOC)计算所需的电池组并联数Np1;根据所需功率容量所对应的直流电流值以及电芯的充放电倍率确定电池组并联数Np2。选择Np1和Np2中数值较大者为电池储能系统中电池组的并联数。

4)基于各类型模组设计方案的串并联数确定不同的方案。

按照每8年更换一批电池的使用周期,在新能源电场20年的使用年限内将需要更换两次电芯模组,当采用280 A·h电芯模组的构建方案时,全生命周期内总投资成本将为289.02万元。

3.1.2 基于高倍率型电池方案的经济性分析

采用放电倍率为1 C的动力电池配置储能系统时存在能量容量过剩的问题。若选用高倍率型电池可以降低容量过剩。但是,高倍率电芯的充放电倍率往往不对称。这是因为充电电流密度过高会导致电池析锂,从而严重影响安全性。受到自身材料特性的限制,高倍率型电池的持续充电倍率通常只有持续放电倍率的20%~25%。

以业界领先的APR26650 m1 b型电池为例,该电池放电倍率较高,且在充放电深度达到10%~90%时均能维持平台电压,具有良好电气特性,具体经济特性如表1所示。由表1可知,该电池的持续充电倍率为4 C,仅是持续放电倍率的20%。

表1 APR26650 m1 b型锂电池技术经济特性

Table 1 Technical and economic characteristics of APR26650 m1 b type lithium battery

高倍率电池的寿命低于普通充放电倍率的电池,因此更换频率更高。即便同样按照全生命周期更换两次的标准,其全生命周期的建设成本也高达804.15万元。由此可见采用高倍率电池的方案经济性方面完全不具备优势。

3.2 基于飞轮的储能系统配置经济性分析

3.2.1 单独集成飞轮的储能系统配置经济性分析

由于飞轮储能系统不具有模块化的结构,所以容量配置方面的灵活性较弱。单纯依靠自身容量难以直接和各类不同功率容量的新能源机组有效适配,通常须进行定制化开发或利用模块化的储能设备与其进行混合配置以提升功率容量和能量容量两方面的匹配度。

飞轮储能系统的结构相对复杂,所以研发成本相对较高。根据文献[25],定制化飞轮储能系统的能量成本为100~400元/(W·h)。如果按照调频功率750 kW,持续时间1 min的场景核算成本,则定制化方案需要125万~500万元,不具备经济优势。

基于飞轮储能构建联合调频系统时通常不涉及二次开发或定制化设计,而是通过对市面产品进行合理选型的方式实现系统集成设计。同时,对于功率容量在兆瓦级以下的飞轮储能产品而言,飞轮本体的材料成本占据全系统制造成本的主要部分。飞轮通常采用提升转速的方式增大能量容量,由于成本均摊的缘故,兆瓦级功率范围内飞轮储能产品的单位功率成本和单位能量成本随系统总容量的增加而降低。

表2为广泛调研国内主流调频飞轮厂家之后所筛选出的与本文指标相近的产品参数。由表2可知,HHE-FW1M45型飞轮储能系统可以满足调频的需求,基于该型号飞轮的单次配置成本为160.0万元。但是该方案的功率容量略高于实际需求,成本也较之于单纯选用锂电池的方案略高。

表2 不同厂家调频飞轮储能系统的报价

Table 2 Quotations for flywheel energy storage systems with frequency regulation from different manufacturers

因为飞轮储能系统的寿命通常可达15~20年,所以在用于辅助新能源调频时无须进行替换,避免了重复投资,电站全生命周期的储能配置成本为160万元。

需要说明的是,飞轮储能系统需要定期检修维护和更换径向轴承等关键机械元件,因而在实际应用中会产生相应的运维费用,具体的运维费用与产品型号及品牌有关。以HHE-FW1M45飞轮储能系统为例,为了维持可靠运行,需要每三个月对其径向轴承进行更换,每次更换轴承的费用为4.8万元,20年的总费用高达384万元,高于飞轮储能系统本身的成本。因此,在选用飞轮储能系统辅助新能源机组调频时,需要重点关注目标型号的运维成本,以保证全生命周期的经济性最优。

3.2.2 基于飞轮和锂电池混合配置的储能系统经济性分析

因为飞轮储能系统能量配置的灵活性相对较弱,所以可以选择锂电池与其混合配置。飞轮储能系统主要供货商的定型产品中与本文技术指标相近的产品价格则如表2所示。

由表2可知,HC-325型飞轮储能系统的电量可以满足调频需求,但是功率容量略低。适合与容量较小的新能源机组进行单机匹配。用于7.5 MW新能源机组时则需要与锂电池进行混合配置。最经济的方式是选用230 A·h电芯构建“1 P*16 S”基本模组,将基本模组经过14级串联后构成电池组通过三级并联实现匹配,此时电池的电量为494.5 kW·h,电池的成本为59.35万元,储能系统总电量为544.5 kW·h,总建设成本为184.35万元。如前所述由于HC-325型飞轮储能系统单位功率成本高的影响,该方案相对于单纯采用HHE-FW1M45型飞轮的方案而言在成本和容量方面均存在劣势。

该方案应用于辅助新能源调频时,在20年全生命周期内需要更换两次电池,因此总成本为303.05万元。同样地,采用锂电池和飞轮混合的配置方案还需要考虑飞轮的日常维护成本。

3.3 基于超级电容的储能系统经济性分析

3.3.1 单独集成超级电容的储能系统配置经济性分析

超级电容储能系统具有模块化特征,容量设计较为灵活。但是,由于超级电容不具备类似于锂电池的电压平台,所以随着电能的释放电容的电压将逐渐降低。在进行容量配置前需要根据变流器的工程约束确定超级电容的工作电压及工作电流范围,具体包括器件的耐压、通流能力和储能系统前级DC/DC装置的变比范围。具体的计算流程如下。

1)明确可用的各类超级电容模组的容量和充放电电压、电流范围,明确储能DC/DC装置的变比范围和耐压、通流能力情况。

2)根据储能DC/DC装置的电压上限确定采用各类超级电容模组时的串联数。

3)根据DC/DC装置的电压下限和调频功率需求计算超级电容系统的最大放电电流,将此电流值与电容模组的最大放电电流相除,将相除的倍数向上取整,从而确定电容串的并联数。

4)根据超级电容组的串并联数计算超级电容的电荷量,并根据电荷量校核计算电容从额定电压放电到DC/DC装置电压下限后,所释放电量是否为调频电量的2倍(电容在预备调频阶段处于50%SOC)。

6)对比采用不同类型电容模组的设计结果,选取总容量和总价格最低的作为最终方案。

表3 超级电容标准模组技术参数

Table 3 Technical parameters of standard module of supercapacitor

若储能逆变器和DC/DC变换器的转化效率均为96%,则可知持续调频1 min所需的电量为11.5 kW·h。由此可知,在该串并联数下超级电容的输出功率和电量满足调频需求。在该方案下,超级电容储能系统实际的存储电量为36.12 kW·h。

超级电容在能量存储和释放时基本不发生化学反应,所以循环寿命长,倍率性和放电深度特性优异。但是,超级电容的能量密度较低。另外,由于超级电容本身的材料和制造工艺较为复杂,其成本较高,能量成本为9.5~13.5元/(W·h)。取中位数11.5元/(W·h),则根据能量成本均价,超级电容储能系统的成本约为41.54万元。按照3年核算超级电容寿命,需要在新能源场站20年生命周期内替换6次超级电容模组,全生命周期成本约为290.78万元。

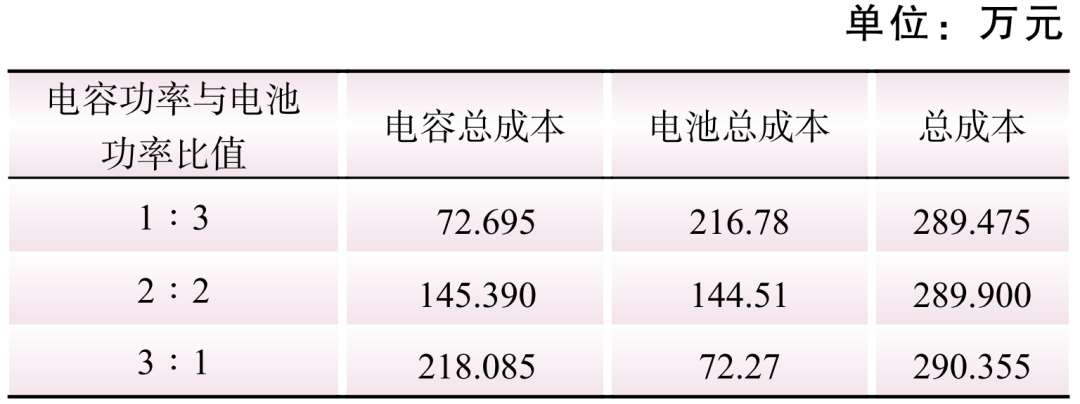

3.3.2 基于超级电容和锂电池混合的储能系统配置经济性分析

受到电池基本模组安时数和超级电容模组基本容量的限制,在超级电容和锂电池混合型储能的容量匹配的颗粒度不可能无限细分。

由3.1.1节的计算结果可知,采用倍率1 C的纯锂电储能方案由4组电池组并联构成。每组模组分别承担25%的输出功率。如果选用超级电容器替代部分电池。则存在3种潜在的可能,即分别替代25%、50%和75%的电池容量。考虑储能电容变流系统转化效率后,电容的输出功率分别应达到203.5 kW、407 kW和610.5 kW。综合考虑功率和电量的需求,电容的并联数分别达到10、15和23,其存储的电能分别达到10.03 kW·h、15.05 kW·h和23.08 kW·h。表4给出了不同容量配比方案下系统的总容量。从表4可知,超级电容占比越大,储能系统总容量将越低。

表4 不同的电容和电池配置比例下系统的容量情况

Table 4 System capacity with different ratios of capacitance and battery configurations

表5给出了超级电容与储能混合配置的成本。从表5可以看出,由于一部分的储能被替换成低成本的锂电池,所以超级电容和锂电池混合配置的成本低于纯超级电容的成本。但是根据表5可知,这种混合配置方式下系统的最低成本为289.475万元,相对于纯锂电池方案而言依然没有优势。同时,在该配置方案下,储能系统的结构复杂性和运行管理难度将显著提升。

表5 应用于调频的超级电容+锂电池储能混合配置成本

Table 5 Cost of hybrid energy storage configuration of supercapacitors and lithium batteries for frequency regulation

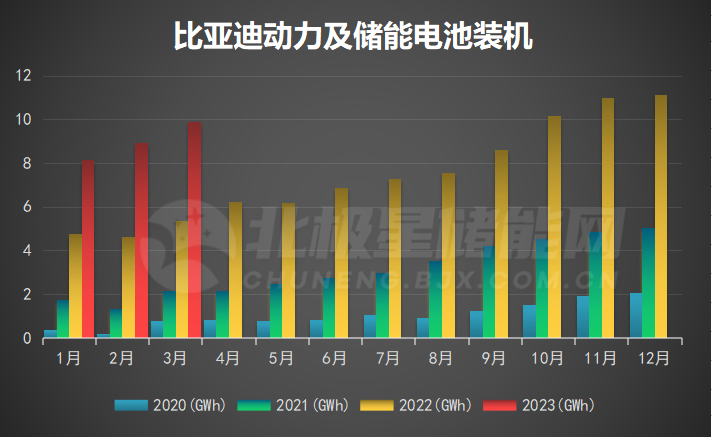

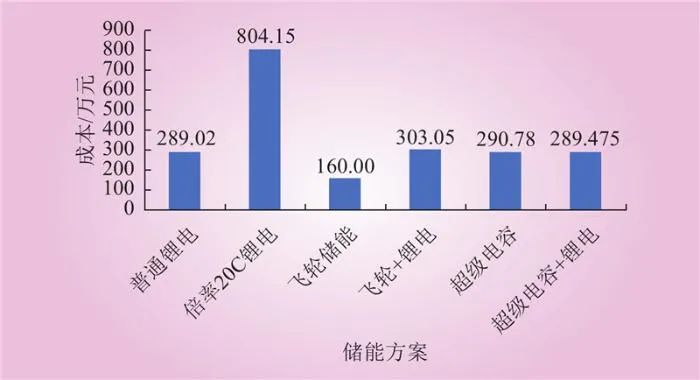

3.4 各类储能辅助新能源调频的经济性比较

图5为各类储能用于辅助新能源调频的建设成本。从图5可以看出,采用普通锂电池的全生命周期建设成本为289.02万元,采用20 C高放电倍率电池的建设方案受电芯充放电倍率不对称的影响,实际配置容量仅能缩减至1 C普通电池方案的22%,其建设成本为804.15万元。

图5 各类储能方案辅助新能源调频的建设成本

Fig.5 Construction cost of each energy storage scheme for assisting frequency regulation of new energy

采用超级电容、超级电容配合锂电池或飞轮储能配合锂电池的方案相对于纯粹采用普通锂电池方案虽然降低了系统的总储能容量,但是在经济性上没有明显优势。而且混合配置储能后系统的复杂性有所增加,因此不具备综合技术经济优势。

在用于辅助新能源调频时,由于飞轮储能的寿命能覆盖电站全生命周期,所以虽然其单位容量成本较高,但全生命周期投资成本最低。需要说明的是,虽然飞轮储能系统的使用寿命优势使其在辅助风电调频的建设成本方面具有优势,但是需要充分考虑飞轮本体定期维护和径向轴承等关键零件定期更换所带来的运维成本。

04 结论

本文对分布式接入场景下用于新能源一次调频的储能经济配置方案进行了研究。研究结果表明,配置储能时不仅需要考虑一次调频对功率和电量的需求,还要充分考虑储能元件充放电倍率、模块化程度、接口变流器特性等方面的工程约束。在计及上述约束后,各类储能系统的设计容量会不同程度地大于理论容量,故而有必要结合成本数据对技术经济性进行对比评估。在对电池、飞轮和超级电容三类储能的工程技术特征进行了论述之后,本文分别总结了其容量配置方法,分析了3种储能独立及混合配置的建设成本,得到如下结论。

1)飞轮储能系统的标称寿命可覆盖新能源场站全生命周期,在不考虑运维时,利用飞轮储能系统辅助新能源一次调频经济优势最明显。但是,飞轮储能实际应用经验不如电池,运维成本不明确,根据现有案例,频繁运维有可能导致总成本较高。

2)虽然普通磷酸铁锂电池倍率特性不佳使其存储电量远大于调频需求,但是在考虑运维成本时其综合经济性优于飞轮储能系统,且近年随着制备工艺的改进,电池寿命的增速较快,在未来可能显著提升,因此系统配置需要考虑寿命增长的影响。同时,其充足的能量裕度还可以支撑调峰、抑制功率波动等工作,提升新能源的友好性。

3)由于超级电容的倍率特性好,所以在相同调频需求的情况下,超级电容储能系统的能量容量比锂电池储能系统小。但是,由于单位成本和寿命不具备优势,所以建设成本较高。

4)高倍率型电池的成本高且充放电倍率不对称,而一次调频需要兼顾充、放电的需求,因此采用高倍率电池降低储能容量的效果不如飞轮和超级电容,不具备经济优势。

5)利用飞轮储能或超级电容储能的倍率性优势与磷酸铁锂电池进行混合配置可以优化系统的总电量,但是混合储能方案在建设成本和技术难度方面并不具备优势。