网讯:

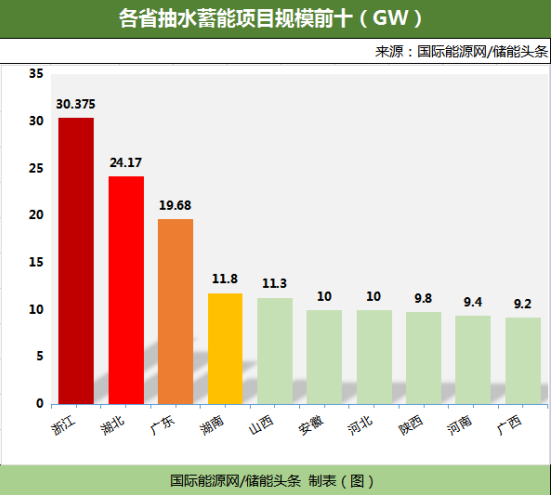

摘 要 由于技术原理不同,高功率储能器件在能量密度、功率特性和持续释能时间等方面差异较大,发展水平不一,所适用场景也不同。目前缺乏以单一技术特点为主线对典型高功率储能器件进行系统性梳理,使不同受用者对高功率储能器件有更加清晰的了解。本文概述了不同高功率储能器件的原理及适用场景,并从能量密度、功率密度、高功率特性等方面对各类高功率器件进行对比;重点以持续释能时间为轴线,对高功率储能器件水平现状进行分类论述,并对其未来发展方向进行总结讨论;最后,对高功率储能器件的发展作出展望。

关键词 高功率储能器件;金属薄膜电容器;飞轮储能;双电层电容器;锂离子电容器;锂离子电池

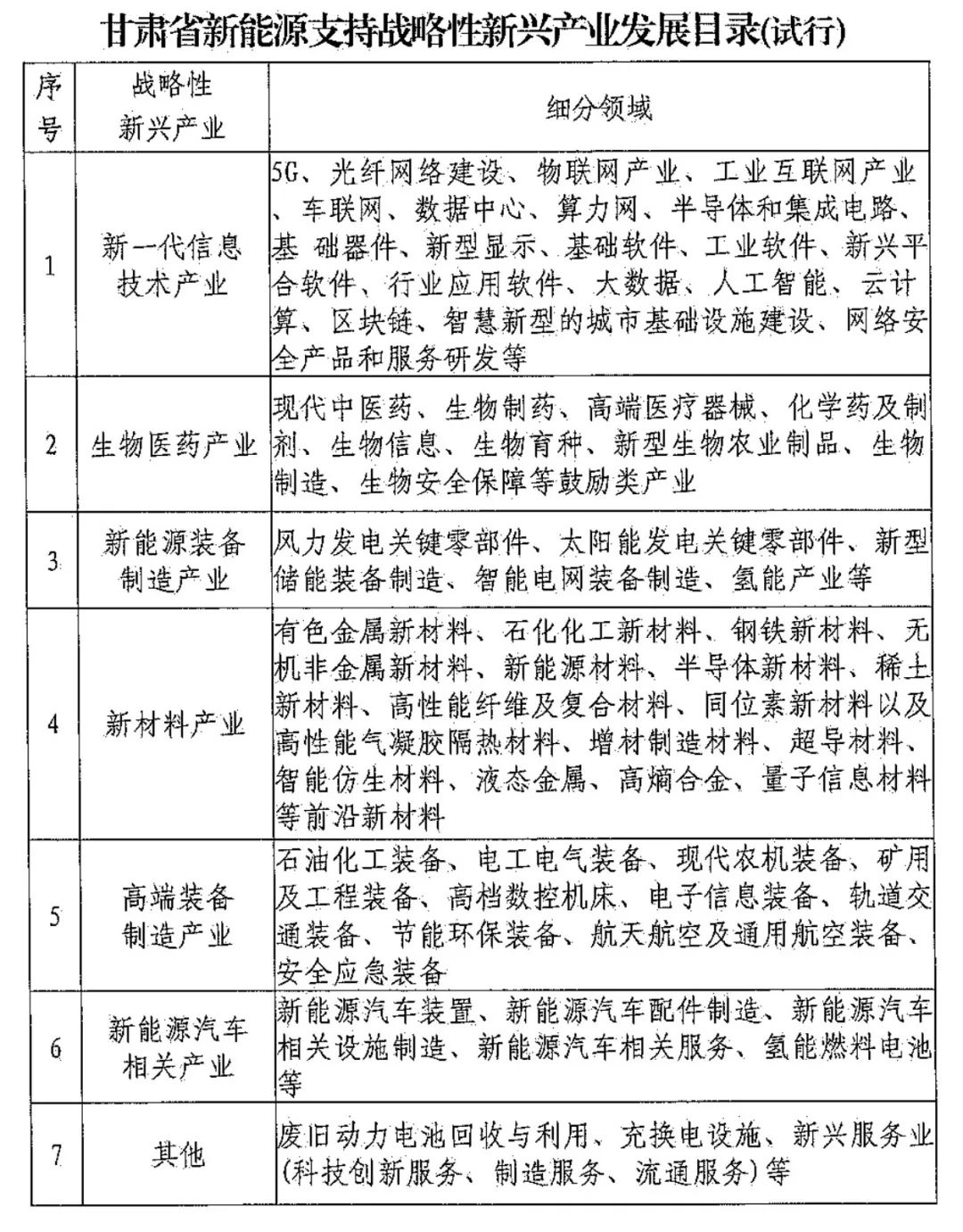

随着飞机、船舶、电动汽车等技术不断提高,其所配备的储能系统需求也不断提高。其中典型需求就是快速存储和释放能量的能力,因此需使用高功率储能器件以满足大功率充放电需求。高功率储能器件具有较高的功率密度,能够在短时间内快速充放电,并且兼具较长的使用寿命和较低的维护成本的特点,通常应用于快速存储和释放大体量能量的场景,比如供电系统、储能系统和动力系统中。

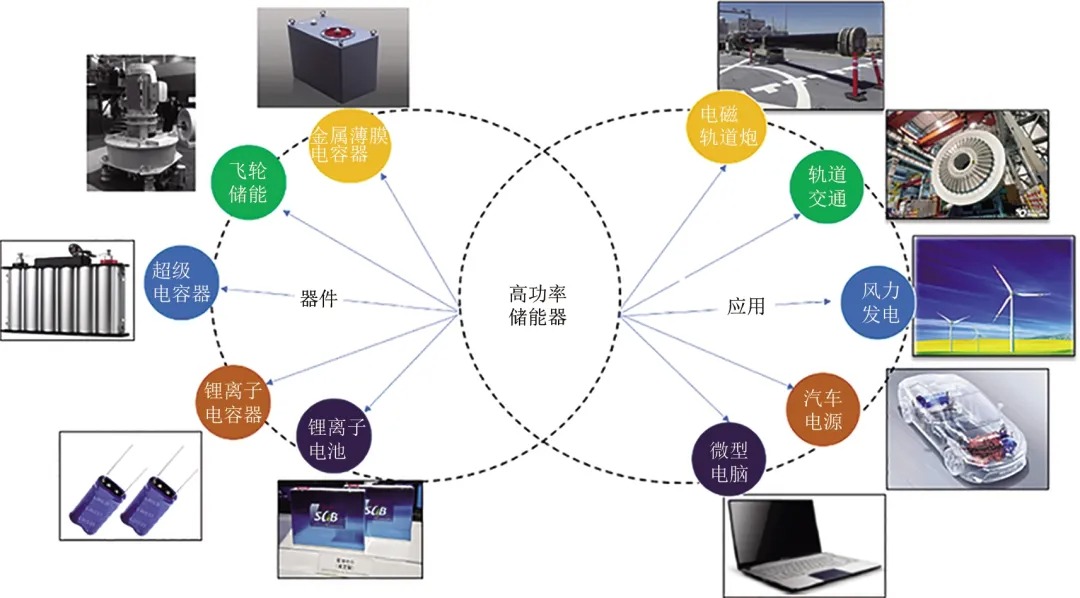

目前技术成熟且应用广泛的高功率储能器件主要有金属薄膜电容器、飞轮、双电层电容器、锂离子电容器、高功率锂二次电池等,各类高功率储能器件性能特点不尽相同,应用场景也存在明显差异。金属薄膜电容器比功率可达175 MW/kg,但其能量密度较低,持续释能时间短,适用于对稳定性、可靠性要求较高的场合,在风电光伏、储能等领域优势明显;飞轮储能比功率高,循环寿命长,但同样能量密度较低,适合UPS、电力调频、制动能量循环利用等领域;双电层电容器拥有较高的比功率,但其储能密度较低,适合秒级的供电使用,是目前市场上最为主流的高功率储能产品;而锂离子电容器结合了超级电容器和锂离子电池的优点,能量密度得到极大提高,适合分钟级的供电需求。功率型锂离子电池的比功率约为2.5 kW/kg、比能量约为200 Wh/kg,其储能密度高、但功率密度较低,适合小时级应用需求,成为应用最为广泛的化学电源之一。

图1 高功率储能器件的成品以及应用

综上所述,各类高功率储能器件在应用时,因其技术原理不同,各类高功率器件的高功率性能差异明显,所适用的场景也存在明显差别,例如金属薄膜电容器件功率高,可适用于风电光伏、储能领域;而高功率锂二次电池则适用于航空航天、电动汽车领域。针对高功率储能器件的应用需求,本文从高功率储能器件的技术原理及特点、水平现状等方面对其进行了系统的综述,着重介绍了不同类型高功率储能器件的技术路线,并结合高功率型储能器件的市场化需求对其发展趋势进行总结讨论,为后续高功率储能器件应用提供技术参考。

1 典型高功率储能器件技术特点

1.1 金属薄膜电容器

金属薄膜电容器是一种以有机塑料薄膜为介质(厚度一般不超过15 μm),在介质表面真空蒸镀一层导电金属层作为电极(厚度一般小于100 nm),以卷绕方式制成的电容器。金属薄膜电容器主要特点是高抗电强度(1~50 kV),可实现微秒至毫秒内超高脉冲功率(MW~GW级)输出,在电容量稳定性、体积、成本和可靠性方面具有明显优势。

1.2 飞轮储能

飞轮储能技术是一种机械储能技术。它利用电动机拖动飞轮转子升速储能,变电能为机械能,飞轮转子拖动发电机降速发电,变机械能为电能。通过电能-机械能的双向流动实现了大体量能量在短时间内转化。与其他储能方式相比,飞轮储能的电机效率可达85%以上,能量密度为10~30 Wh/kg,功率密度大于9 kW/kg,按照特性可将其分为飞轮储能脉冲电源和常规飞轮储能,飞轮储能脉冲电源可实现毫秒内兆瓦至吉瓦能量的快速输出,而常规飞轮储能则可实现在秒至分钟时间内百千瓦至兆瓦的输出,在高功率特性和环保性上都具有较为显著的优势。

1.3 超级电容器

超级电容器是近年来广受关注的一种新型储能器件,其兼具二次电池和静电电容器的双重特性,被认为是一种介于传统电容器和二次电池之间的储能电源,目前超级电容器已经成为一大类储能器件的总称,按照储能机理不同,可以分为双电层电容器、氧化还原电容器以及混合型电容器(锂离子电容器)。氧化还原电容器目前主要集中在技术开发阶段,未实现大规模商用。而双电层电容器和锂离子电容器作为高功率储能器件已实现广泛应用。在此对双电层电容器以及锂离子电容器进行介绍,并根据其相应释能时间对其水平现状进行分类叙述。

1.3.1 双电层电容器

双电层电容器通过电解质离子的吸附和脱附来实现能量迅速储存与释放,应用最为广泛的电极材料是以活性炭为代表的各种碳材料。双电层电容器具备很高的功率密度(≥25 kW/kg)和循环寿命(>500000次),但其能量密度较低(仅为8~10 Wh/kg)。输出功率可达百千瓦至兆瓦,适合毫秒至秒级的高功率使用需求,是目前市场上最为主流的电容器产品。

1.3.2 锂离子电容器

锂离子电容器同时具备双电层电容器和锂离子电池两种性质,是一种正负极反应原理不同的非对称电容器。通常情况下,正极采用电容型正极材料,通过物理作用充放电,而负极采用可吸附锂离子的碳系材料,通过锂的氧化还原反应充放电。锂离子电容器具有能量密度高(60~90 Wh/kg)、功率密度高(≥20 kW/kg)、快速充放电能力强(长期5 C,短期20 C)的优势,其循环寿命在50000次以上,适合分钟级百千瓦至兆瓦功率的使用需求,极大地拓展了电容器的应用场景。

1.4 高功率锂离子电池

锂离子电池主要由正极、负极、隔膜和电解液等构成。常规的锂离子电池能量密度较高(可达300 Wh/kg),但由于受电池内阻和极化的影响,电池在高功率条件下电压衰降很快,不能有效发挥其储能作用。目前高功率锂离子电池能量密度约为100 Wh/kg,功率密度>2.5 kW/kg,可在小时内快速持续输出千瓦至兆瓦级的能量。其中,磷酸铁锂和钛酸锂等材料凭借高能量密度、低成本、稳定的充放电平台、环境友好、安全性高等优势,成为高功率锂离子电池的首选材料。各类高功率储能器件特性参数如表1所示。

表1 各类高功率储能器件特性参数

2 高功率储能器件水平现状

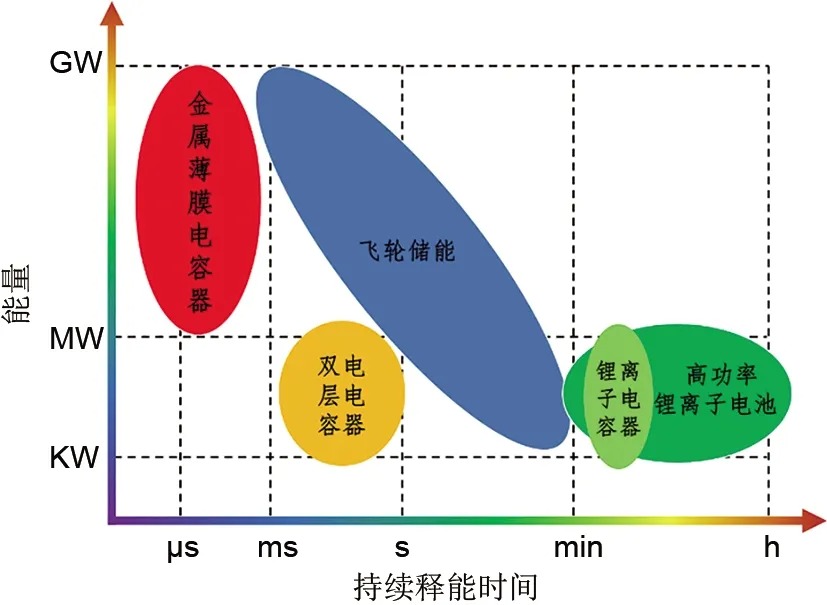

本文以持续释能时间为轴线,将典型高功率储能器件分为四类,即以金属薄膜电容器为代表的微秒级至毫秒级高功率储能器件;以飞轮储能脉冲电源和双电层电容器为代表的毫秒至秒级高功率储能器件;以常规飞轮储能和锂离子电容器为代表的分钟级高功率储能器件;以高功率锂离子电池为代表的分钟级至小时级高功率储能器件,并对这些高功率储能器件水平现状和目前存在的问题进行综述。所列举的典型高功率储能器件的性能参数对比见图2。

图2 各高功率储能器件性能对比

2.1 微秒至毫秒级储能器件——金属薄膜电容器

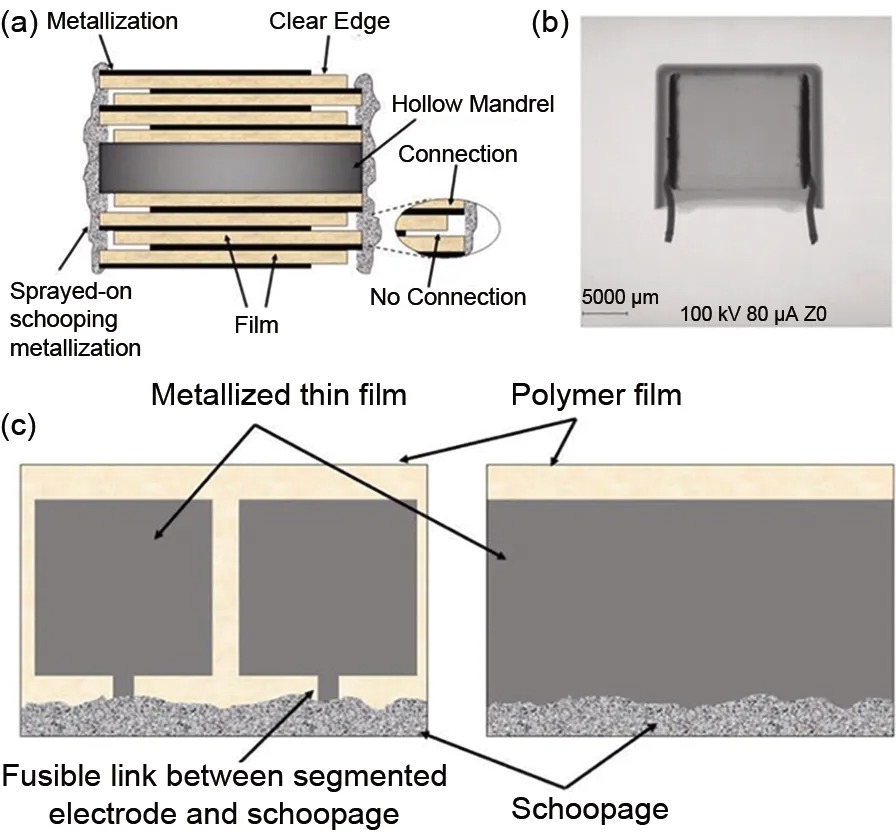

早在2004年,德国脉冲功率中心Rheinmetal和Vishay研发了两种高储能密度电容器,一种是具有中等载流能力、储能密度为2 J/cm³的高储能密度电容器;另一种是具有大载流能力、储能密度为1.7 J/cm³的高储能密度电容器。随着介质材料能量密度的提高,器件和模组放电效率和稳定性的提升,金属薄膜电容器的储能密度、寿命和可靠性等也得到明显的提高。金属薄膜电容器广泛应用于电力电容器、UPS等领域。随着新能源技术的发展,金属薄膜电容器的应用也逐渐扩展到风电、太阳能发电、智能电网等领域。

图3 (a) 金属薄膜电容器的结构;(b) 金属薄膜电容器的X射线照片;(c) 结构设计改进(左),传统电极设计(右)

美国GA公司在多方合作下,其金属薄膜电容器技术在十年里得到了长足进步。其储能密度从1999年的0.7 J/cm3提高到2010年的3 J/cm3,并计划在未来达到10.0 J/cm³的水平,处于行业领先地位。该公司现有的高储能密度电容器(CMX型)有三种,分别为50 kJ、100 kJ和255 kJ型,其储能密度为2.4~2.7 J/cm3不等,容量分别为2310 μF、4600 μF和4600 μF,充放电寿命在1000次左右。另外GA公司最新产品储能密度为2 J/cm3,能量为255 kJ,质量为140 kg,充放电寿命可达5万次。

国内高储能密度金属薄膜电容器,储能密度只能达到2.5 J/cm3左右,当电容器在储能密度2.5 J/cm3以上工作时,电容器使用寿命较短,且重频特性差。

目前,国内金属薄膜电容器技术水平与国外相比差距较大,主要体现在:①国内高性能金属薄膜电容器产品大多选用进口的聚丙烯薄膜,存在自主可控问题;②金属薄膜电容器加工工艺和设备条件较差,这些设备中,关键设备(如拉膜设备、镀膜设备、薄膜分切设备、卷绕设备等)大量依赖进口;③储能密度低、体积和重量过大。国内在研实用化样机为2.5 J/cm³,在研样机达到4.0 J/cm³,国外在用产品在“十三五”初期为3.0 J/cm³,在研原理样机达到10 J/cm³左右。

2.2 毫秒至秒级储能器件——飞轮储能脉冲电源、双电层电容器

可实现毫秒至秒级供电的器件主要为飞轮储能脉冲电源和双电层电容器。

2.2.1 功率型飞轮储能

早在20世纪50年代,飞轮储能技术就被提出可以运用于汽车的动力系统中。起初飞轮储能技术发展相对缓慢,进入20世纪90年代以后,随着高强度复合材料的应用、电力电子技术的发展、新型高性能电机的发展以及磁悬浮轴承技术的不断进步,储能飞轮系统得到了广泛关注。

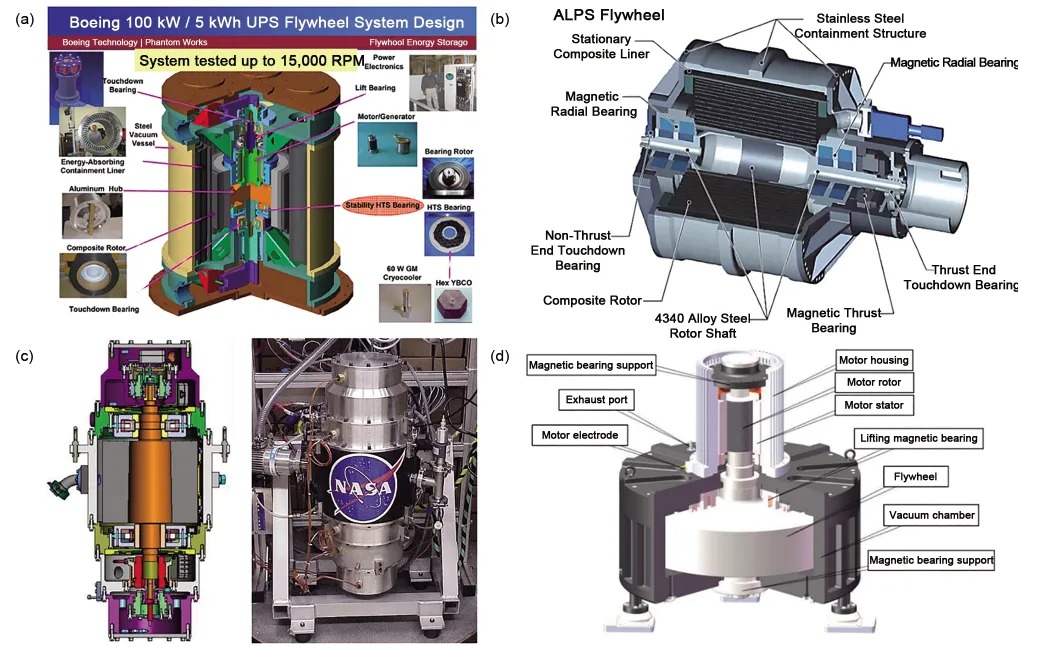

国外在补偿脉冲交流发电机(compensated pulsed alternator,CPA)和磁悬浮飞轮储能技术等方面开展研究较早,并分别取得了一系列工程上的突破。CPA第一台样机于1980年诞生于德克萨斯综合大学电机研究实验中心(UT-CEM),其转速范围2450~4840 r/min,先后对并联氙气闪光灯负载成功地进行13次放电,以4800 r/min,向负载发出了峰值电流30.2 kA,脉宽1.3 ms、能量139.3 kJ的单个电流脉冲。20世纪90年代,美国NASA对应用于空间站的姿态控制及储能集成一体飞轮开展了大量研究 。其研究的样机G1转速达到了60000 r/min,G2飞轮储能模块最大转速达到71900 r/min。该中心正致力于转子边缘线速度达1100 m/s,储能密度(比能量)25 Wh/kg的G3模块的研究。1998年美国对用于关键技术验证的缩比模型脉冲发电机进行了演示试验。该样机在转速12000 r/min下,输出峰值电流900 kA,脉冲宽度为4 ms,脉冲功率等级超过2 GW。此外,美国马里兰大学、劳伦斯国家实验室、休斯顿大学、阿贡国家实验室、美国UT-CEM、美国理想能源公司、美国波音公司等开展了飞轮材料的开发,推动了飞轮储能技术的发展。

图4 (a) 波音100 kW / 5 kWh UPS飞轮系统设计;(b) 复合材料飞轮结构;(c) NASA的G2模块飞轮;(d) 250 kW/25kWh 金属飞轮系统设计

国内对于飞轮储能技术的研发较晚,对飞轮储能技术的关注始于20世纪80年代,到90年代才开始关键技术的研究。起步阶段,国内研发的飞轮储能系统容量普遍较小,转速最高为43800 r/min,储能量不足1 kWh。2010年以后,国内高校和科研机构采用先进的磁悬浮技术和复合材料技术,进一步提高了飞轮转子的转速和储能量,功率也有较大的提升。

目前飞轮储能体积和重量仍是限制其应用的主要原因。尽管复合材料飞轮的理论储能密度高达200~400 Wh/kg,但考虑到制造工艺、轴系结构设计、旋转试验等复杂制约因素,在实验或工程中,安全稳定运行的复合材料飞轮的储能密度通常不高于100 Wh/kg。文献调研表明,单个复合材料飞轮总设计储能能量0.3~130 kWh。国内理论设计研究水平与国外相近,但在实验研究方面,差距较大,离工程化应用还有相当的距离。

2.2.2 双电层电容器

作为一种新型储能器件,弥补了传统电容器和二次电池之间的性能空白,现在已经成为动力电源和电子元器件中不可或缺的部件之一。目前,双电层电容器产业在国内外都处于快速发展期,得到了众多投资机构的关注和重视,为其发展提供了丰厚的资金支持和宽广的发展空间。

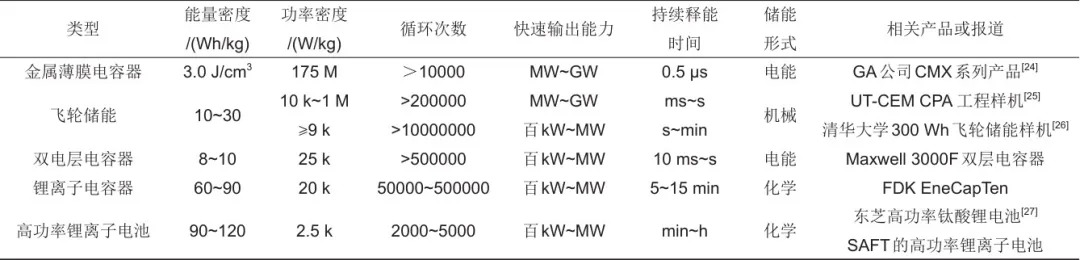

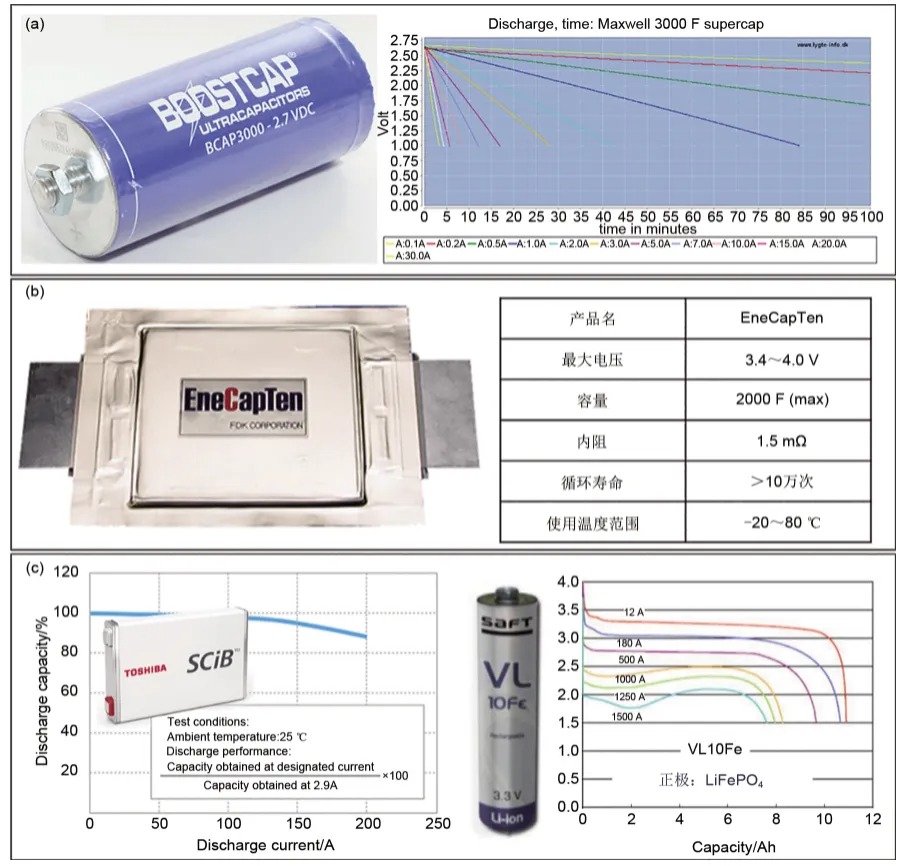

20世纪70年代末,日本NEC和Panasonic等公司先后推出了商业化的双电层电容器产品,主要用于电子电路和电气设备等。90年代起,双电层电容器的研究热点转向高能量型和大功率型产品。Maxwell公司生产的3000F双层电容器已经成为国内外大容量双层电容器的设计模板,在电容器市场居于开拓者和领导者地位。日本Chemi-con公司也是主要的双电层电容器生产企业之一,产品主要集中于大容量双电层电容器,具有较高的技术水平。其所使用的电解液体系(PC系电解液)与国际主流(AN系电解液)不同,因此日本Chemi-con公司大容量双电层电容器在日本以外的市场并不多见。在高比功率特性超级电容研发方面,乌克兰Yuansko公司通过正负极非对称设计、高耐压高电导率电解液设计、高功率电极制造技术等,将时间常数降低到0.2 s左右。其产品比功率已达到78 kW/kg(计算值),主要应用方向为脉冲电源。

国内至20世纪90年代中期,小容量型双电层电容器实现了商业化生产,到了20世纪90年代末期,双电层电容器产业开始加速发展,涌现出一批电容器企业。烯晶碳能电子科技依托干法电极技术,低阻结构技术,主推3 V产品,其技术水平较高。中车新能源研发的低内阻、大功率双层电容器已经应用于相关技术试验。

目前双电层电容器虽然功率密度高、循环寿命长,但能量密度较低。主要由于电解液多采用水系与有机体系,水的低分解电压(1.23 V)极大限制了电容器能量密度,而有机电解液的离子电导率要低得多,内阻更大,限制了其功率密度。

图5 典型高功率储能器件及充放电曲线:(a) Maxwell公司生产的3000F双层电容器;(b) FDK公司开发的 “EneCapTen”;(c) 东芝和SAFT的高功率锂离子电池

2.3 秒级至分钟储能器件——常规储能飞轮、锂离子电容器

可实现秒至分钟级供电的器件主要为常规储能飞轮和锂离子电容器。

2.3.1 能量型飞轮储能

随着飞轮储能技术的不断发展,飞轮储能技术已经进入了商业化阶段,应用场景主要为车用、UPS不间断电源等。为了满足电网领域调峰调频的需求,飞轮储能系统的转速、功率和储能量均有了较大的提升。美国的Beacon Power公司研制一系列飞轮储能系列产品。其系列产品的额定功率为5~250 kW、最高工作转速为30000 r/min、最高线速度为700 m/s、满功率运行时长可从15 s到4 min。通过将多台飞轮储能系统单机组合成20 MW的飞轮储能电站,应用于电网电调频。美国的得州大学奥斯汀机电中心在飞轮储能技术方面也开展了大量的研究。其为联邦铁路局研制的用于高级火车头推进系统的大型磁悬浮储能飞轮系统,转子转速达15000 r/min,储能达480 MJ,可以2 MW的功率放电,为高铁机车头提供不间断动力。国内方面,沈阳微控开发的REGEN系列产品专门针对城市轨道交通场景,可在15 s内完全充/放电,每天可循环1000次,寿命可达20年。奇峰聚能开发的飞轮,储能量20 kWh,充电效率可达92%,放电时间达到180 s,循环次数可超过1000万次。

2.3.2 锂离子电容器

锂离子电容器的比能量和比功率主要取决于其所使用的电极材料,因此,探寻高性能的电极材料,是推进锂离子电容器应用的关键。在锂离子电容器领域,技术路线较多,主要包括正极锰酸锂/负极活性炭(AC)、正极(AC)/负极LTO、正极AC/负极石墨、正极AC/负极材料硬碳(HC)的体系等。现阶段性能最突出、产业化程度最高的是以AC/HC为体系的锂离子电容器。目前锂离子电容器研究开发和产业化主要集中在日本、韩国等国家。日本太阳诱电公司开发的锂离子电容器,30秒钟就能完成充电。FDK公司开发的耐高温锂离子电容器“EneCapTen”,在60 ℃高温下的最大电压为3.6 V,使用超过4000小时,容量也几乎不会下降,同时改善了自放电特性,4000小时电压也几乎不会下降。NEC东金公司发布了静电容量达1000 F的试制品。日立化成公司开发出静电容量达900 F、直径为40 mm的圆柱形电容器。日本JM Energy公司和太阳诱电公司的锂离子电容器均已建成多条生产线,产品已经实现了批量生产和应用。

国内锂离子电容器技术起步较晚。中国科学院青岛生物能源与过程研究所开发的锂离子电容器单体,容量可达780 F,在100 C的高倍率下循环10万次,容量保持率在95.7%以上。目前国内生产锂离子电容器已经实现应用。南通江海技术水平达到国际先进水平,产品已应用在轨道交通、电动汽车等领域。上海奥威生产的高比能量混合型电容器已经应用于纯电动公交车、轨道交通方面。

目前锂离子电容器主要面临隔膜材料依赖进口,成本难以控制的问题,由于隔膜生产难度大,对技术和设备要求高,目前世界范围内锂离子电容器纸隔膜主要以进口日本NKK隔膜产品为主。

2.4 分钟至小时级储能器件——高功率锂离子电池

磷酸铁锂和钛酸锂等材料凭借高能量密度、低成本、稳定的充放电平台、环境友好、安全性高等优势,成为高功率锂离子电池的首选材料。

钛酸锂电池是一种用钛酸锂材料作负极的锂离子电池,可与锰酸锂、三元材料或磷酸铁锂等正极材料组成2.4 V或1.9 V的锂离子二次电池。钛酸锂电池具有宽温性能良好、安全稳定性好、循环寿命长、快充性能优异等特点。

国际上钛酸锂电池的开发方面,日本东芝公司领先全球。东芝SCiB钛酸锂电池在满足容量大、能量密度高需求的同时,还具有安全性高、寿命长、低温性能好、有效SOC范围大、快速充电、高输入输出功率等优点,可应用于船舶、电动汽车、固定式/工业用电池等场景。在较为常用的20 Ah电池领域,东芝现有20 Ah钛酸锂电池,能量密度达到89 Wh/kg,可实现约20 C放电,25 C充电。新发布的20Ah-HP电池,充放电倍率可提高至40 C,但能量密度有所降低,为84 Wh/kg。

目前国内主要高功率钛酸锂电池产品有珠海银隆的LTO88200-235F/28Ah、奥钛纳米70Ah-CELL、湖州微宏动力的LTO-10Ah、盟固利的高铁电池、四川国创成的LTT-90。其中,国创成生产的钛酸锂电池,能量密度为90 Wh/kg,持续放电倍率高达30 C,性能较为优异。珠海银隆、奥钛纳米、微宏动力、盟固利等公司在民用设备如公交车、高铁等储能系统上,拥有自身的优势。

磷酸铁锂由于其稳定性好、能量密度高成为应用最为广泛的锂离子电池正极材料之一。日本三井造船生产的磷酸铁锂动力电池可实现30 C倍率放电,15 C充电,在10 C充放电条件下循环500次,容量保持90%以上;法国的SAFT和美国A123公司的磷酸铁锂电池,脉冲倍率均可高达100 C,SAFT公司的功率型电池开发处于领先水平,其2018年公布的电池比功率已经可以达到5000 W/kg以上。

目前国内从事磷酸铁锂离子电池研制的单位近百家,主要包括比亚迪、宁德时代、力神、比克、合肥国轩、中航锂电、杭州万向等。这些企业制造的功率型和能量型磷酸铁锂离子电池主要应用于电动汽车市场,比能量为90~120 Wh/kg,比功率从2000 W/kg 发展到4000 W/kg。

钛酸锂离子电池作为新兴的高功率锂离子电池类型,其发展势头非常迅猛。但钛酸锂性能已逼近理论极限,未来此型锂电池的功率、能量密度等核心性能指标“难提升”。在储能系统集成度短时间内难以大幅度增加的情况下,钛酸锂电池较难满足未来需求。磷酸铁锂材料的不足主要体现在导电性差,锂离子扩散速度慢,振实密度较低,影响了用其制作的电池体积比能量的提升。磷酸铁锂的低温性能较差,低温容量保持率低。

3 发展趋势

3.1 金属薄膜电容器

国内需要加大高储能密度金属薄膜电容器领域技术攻关,开展更高储能密度薄膜电容器技术攻关和探索研究,缩小与国际先进水平的差距。主要包括以下方面:①提高介质材料的介电常数和击穿强度,降低介质材料的损耗角正切和厚度,增加薄膜电容器的面积,以达到更高的电容量;②提高介质材料的击穿强度和均匀性,降低介质材料的厚度和缺陷密度,以达到更高的工作电压;③提高薄膜电容器的电容量和工作电压,降低薄膜电容器的体积和重量,以达到更高的能量密度;④提高薄膜电容器的充放电速度和效率,降低薄膜电容器的内阻和损耗,以达到更高的功率密度。

3.2 飞轮储能技术

高能量密度、高功率密度、小型化、轻量化、低成本是飞轮系统的未来发展方向,针对上述目标,飞轮技术发展趋势主要包括以下方面:①为实现高比能量要求,飞轮体材料需发展高比强度复合材料技术、轴承支承系统也需采用高效磁轴承支承技术,除了使用多环组外,还设计了混杂材料、梯度材料和纤维预张紧纤维缠绕来提高储能密度。二维或三维强化是复合飞轮材料设计的另一个途径;②针对超高功率能量需求,需发展高速磁通压缩-补偿屏蔽工作机制的电机技术,以提高功率密度;③为应对高安全和长寿命的应用需求,要求飞轮储能系统具有高的安全性和可靠性,同时放电次数达到100000次以上且深度放电无衰减。如何提高飞轮储能单机运行的稳定性,优化飞轮阵列的控制策略,是未来发展的重点;④由当前单体集中应用发展为多单元、阵列分布式应用,提高布置的灵活性和可靠性。

3.3 双电层电容器

根据国内外相关文献报道,双电层电容器的比能量目前一般在5~10 Wh/kg,比功率在5~10 kW/kg,工作电压在2.5~3.5 V。为满足未来需求,其技术发展方向主要包括以下几个方面:①通过优化电极材料、电解质和结构设计,增加双电层电容器的储能密度和功率密度;②通过改善制造工艺、增加保护措施和监测手段,降低双电层电容器的衰减速率和故障率;③通过开发新型的封装形式、连接方式和管理系统,实现双电层电容器与其他元件或设备的有效配合和协调。

3.4 锂离子电容器

目前,锂离子电容器的能量密度一般在20~40 Wh/kg之间,功率密度一般在1~10 kW/kg,工作电压一般在2.7~4.0 V,循环寿命一般在10万~50万次。为应对未来需求,锂离子电容器需要进一步提高能量密度和功率密度。而锂离子电容器比能量与比功率主要取决于电极材料高比容、高电压、低内阻等关键参数。通过设计合成出高孔隙率高吸液性能纸隔膜材料、高比容碳基与正极新型活性材料复合电极和耐高压高离子电导的新型电解液,在此基础上进一步优化材料改性技术并实现更高性能关键材料与锂离子电容器的低成本量产将是未来的发展趋势。

3.5 锂离子电池

高功率钛酸锂电池目前主要存在的问题是能量密度较低,低温性能较差,这是由于钛酸锂材料的能量密度较低。因此发展新型电极材料体系,从理论上提升电池性能是解决钛酸锂电池性能不足的根本办法,钛铌氧化物是目前最有希望能代替钛酸锂成为下一代安全型高功率电池的负极材料;而对于低温性能下降的问题,需要通过隔膜、电极、电解液设计,提升电池倍率性能。

针对磷酸铁锂电池高功率性能的提升,通过解决制约磷酸铁锂离子电池倍率的技术问题,实现高倍率磷酸铁锂电池。主要包括:①使用高电导的电极材料是改善锂离子电池倍率放电的方法之一,石墨烯能够改进锂离子电池正负极材料的电化学性能,进而极大地改善锂离子电池的大电流充放电性能、循环稳定性和安全性。②兼顾Li+快速迁移和宽温特性的电解质研究及应用,保证电池在大电流下的稳定和安全性。

4 总结与展望

高功率储能器件凭借高功率和高能量特性在储能系统和动力系统中应用广泛。目前典型的高功率储能器件包括金属薄膜电容器、飞轮储能、双电层电容器、锂离子电容器、高功率锂离子电池等。本文对其技术原理、功率特性等方面进行简述及对比,并以持续释能时间为主线,介绍了当前高功率储能器件的水平现状。

为了进一步提升能量密度和功率密度,高功率储能器件技术需从以下方面进行提升:①国产材料、设备的自主可控性。例如,在双电层电容器方面,活性炭材料、负极石墨/硬碳材料、隔膜等材料还依赖于进口,亟待国内产业界补强;②突破传统材料的性能极限,攻克关键材料的低成本量产技术,一些高功率储能器件受限于材料,无法实现更高的能量密度和功率密度,例如高功功率钛酸锂电池,需开发新的具有高容量和高功率的材料体系,实现能量密度和高功率特性的提高。此外,需要在理论上超越传统的化学体系及反应机理限制,超越传统材料的范畴,是实现新型、高效储能器件的可持续发展的关键。

随着新能源、新行业的发展,高功率储能器件具备广阔的发展空间,在高端设备、民用装备领域具有广阔的需求。对比美日一些技术强国,虽然我们还存在一定的差距。但随着近年来材料的发展与相关技术应用项目的快速推进,一定会实现我国在高功率储能器件技术的跨越式发展。