网讯:锂电池安全问题一直是困扰广大相关行业的技术人员,也阻碍了行业的健康发展。锂电池本体的极致安全应该是电池厂家要去攻克的难关,而不是去定义多大容量电池,吹嘘有多长循环寿命。锂电池发生热失控防止热扩散热蔓延只是防止把风险可控缩小化的一项措施。引发电池热失控的因素有很多,归纳起来最主要的就两点,电芯内部短路和外部短路。

电芯内部短路的原因主要是电化学反应材质变化和工艺制程中存在的问题。锂析晶和毛刺刺穿隔膜以及隔膜老化,这里就不多赘述。

电芯间外部短路往往被很多人忽视。电芯间外部短路的原因主要是电池系统内绝缘材料失效导致的。绝缘失效的三大类型是绝缘击穿、绝缘老化与绝缘损坏。

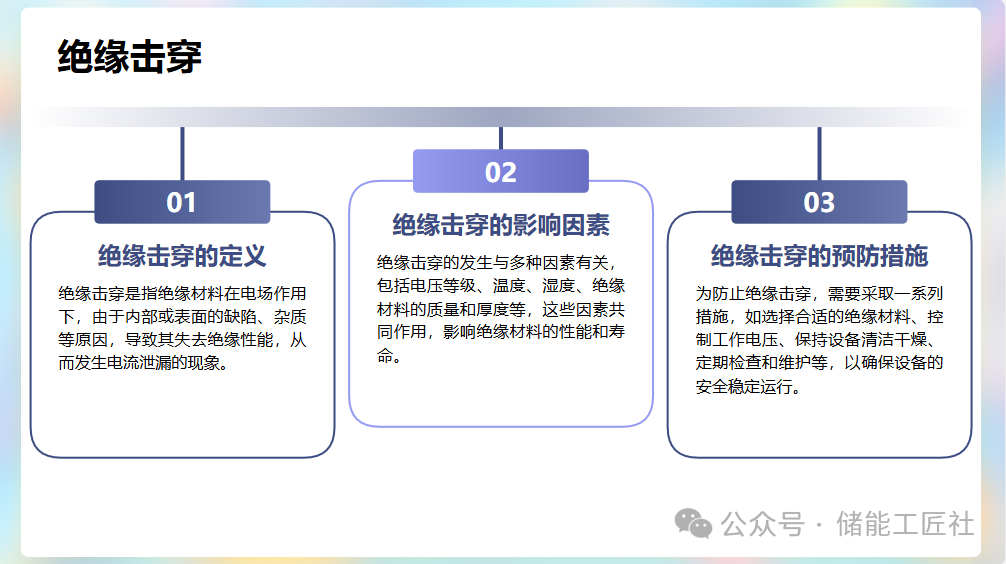

绝缘击穿是指绝缘材料在电场作用下,由于内部或表面的缺陷、杂质等原因,导致其失去绝缘性能,从而发生电流泄漏的现象。

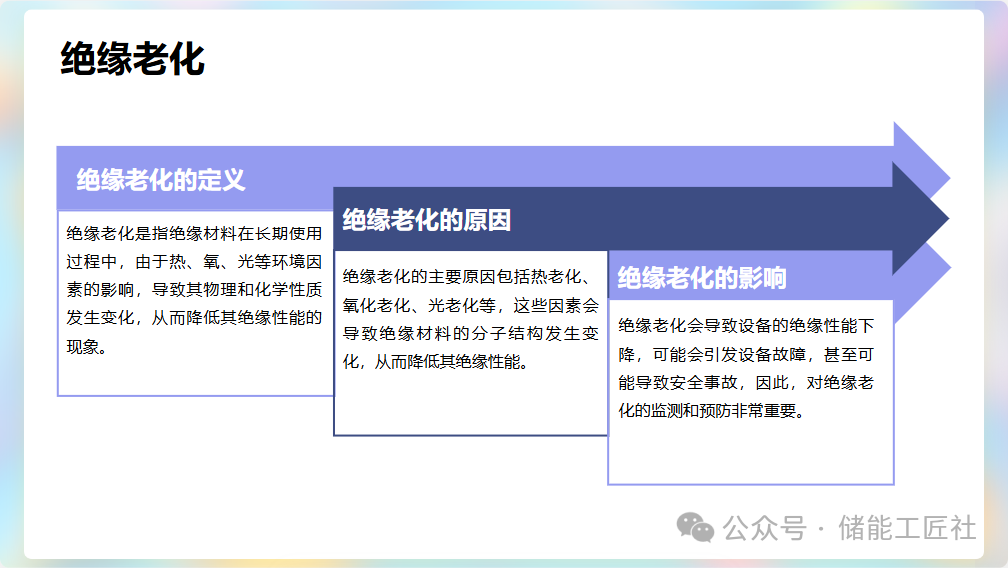

绝缘老化是指绝缘材料在长期使用过程中,由于热、氧、光等环境因素的影响,导致其物理和化学性质发生变化,从而降低其绝缘性能的现象。

绝缘损坏通常由多种因素引起,包括机械应力、化学腐蚀和电气过载等。这些因素会导致绝缘材料性能下降,最终导致绝缘失效。

绝缘材料的老化与系统热设计关联性较大,散热能力不够或散热不均,温度过高会加快绝缘材料老化。另外,举个电芯间绝缘失效的案例,某个厂家的280Ah A品电芯,在车间里放置不到10个月时间,包装完好未开封。准备要开工集成时,发现大部分电芯都鼓包了,如果这些电池组成模组后,模组内电芯间绝缘材料只有蓝膜和隔热片/泡棉,电芯鼓包越严重,对电芯间的绝缘材料挤压力越大,易造成电芯间绝缘材料损坏。之前某家公司爆出电芯外壳开裂批量召回事件,有可能是电芯鼓包将铝外壳焊缝胀裂。

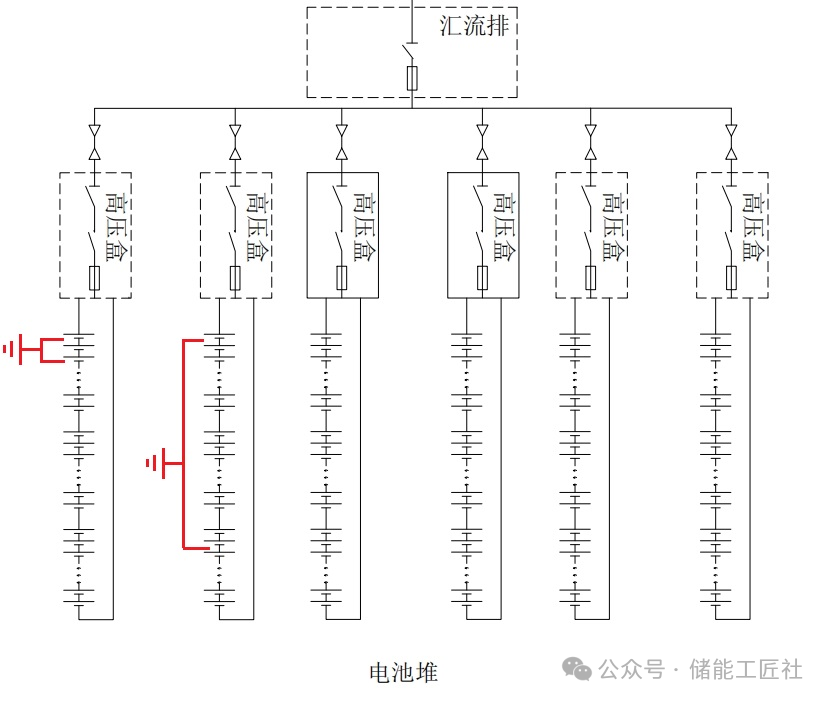

按照传统的电池簇设计方案,在电池簇高压盒内安装熔断器。如果在熔断器的后端(P+P-线缆、直流汇流柜、PCS)发生短路,瞬间产生的大电流从电压高的一侧流向短路点/电压低的一侧。此时高压控制盒内的熔断器可起到短路保护作用。并且首先熔断高压盒里的熔断器。

如果在电池簇内高压控制盒的前端(电池插箱间、模组间、模组内部)发生短路,两个电芯间绝缘失效造成外部短路。此时,外部短路两点间是没有熔断器保护断开电路。短时内就有高温、强电流的能量释放,短路点如不能断开的话,很容易引起电池热失控。即使消防灭火气体喷发了,短时灭火降温,后面仍是会复燃。

有人可能会提出疑问,储能系统内有绝缘检测功能,发生绝缘失效的这个点会形成接地回路,PCS是会检测到的?这里需要告知给大家的是目前的储能系统在线运行时不做实时绝缘监测,绝缘监测电路是断开的。

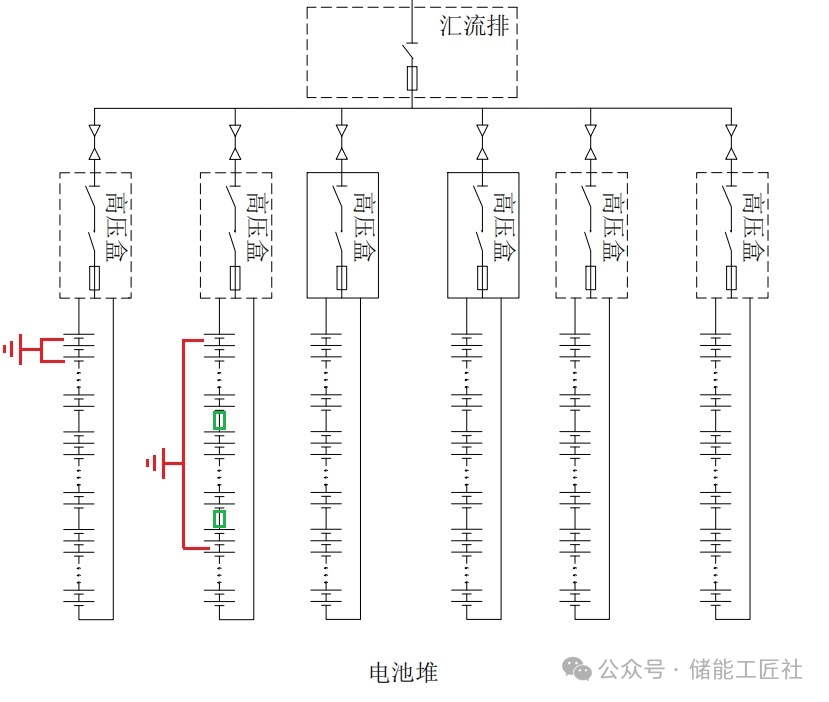

目前的液冷电池插箱的设计方案,在电池插箱里装熔断器或在电池簇内插箱中间段装一个外置熔断器盒。这种方案只做到了插箱级和簇级短路保护。如果发生模组间或模组内部短路,是没有熔断器做熔断保护。那这个问题怎么解决呢?有没有解决方案呢?

之前韩国三星的三元方壳电芯内部有OSD和Fuse装置,并且他们也拥有此项发明专利,这项发明专利也是为了提高电芯的安全性。储能磷酸铁锂电芯同样也可以借鉴三元电池内部装Fuse的方案思路,提高电芯本体以及集成成组后的安全性能。

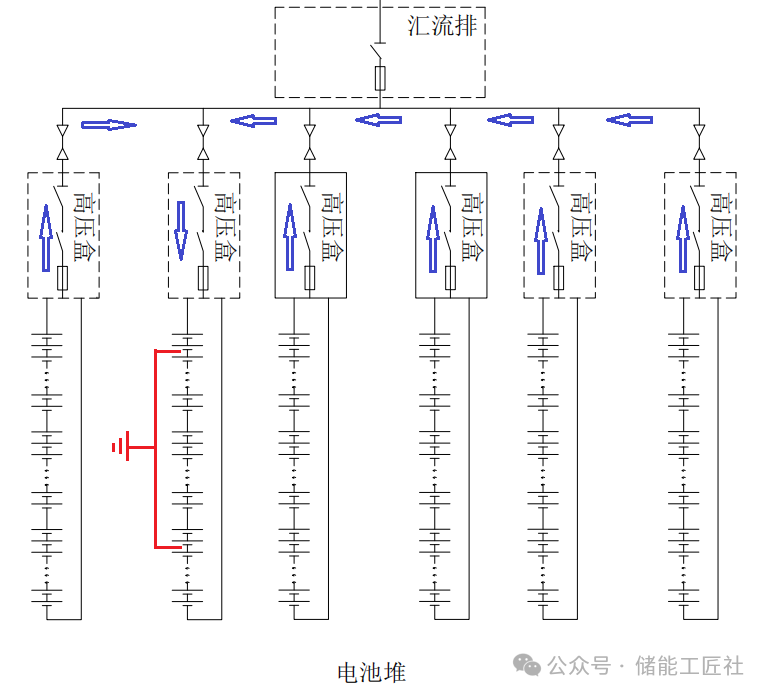

上周有篇储能电站着火事故报道,2024年5月26日14时许,海南某市一70MW农光互补型光伏储能电站磷酸铁锂电池预制舱发生火灾。关于这起事故,官方给出的判定起火原因为6号电池预制舱内2号电池簇底部配电箱因外部高压冲击短路起火。多位专业人士看过此篇报道后都不认同此判定结论!官方所说的配电箱其实是电池簇里的高压控制盒,高压控制盒里电压也并不高,小于1500V。本人认为产生冲击的原因是2号电池簇内短路了,电压骤降,其余15个高电位的电池簇瞬间对2号电池簇造成浪涌冲击,强大的浪涌电流可熔断金属导线/母排和联结器,从视频监控里面看到的可能是打火的表面现象。

当前很多储能集成厂家和电芯厂家技术路线都集中在大电芯、高能量密度、长循环寿命上考虑,锂电池及其系统的极致安全是储能和移动动力电源行业亟待解决的问题。不是定义未来开发的电芯容量是625还是688,也不是定义集装箱容量是6MWh还是8MWh。锂电池及其系统的极致安全是需要广大从业人员深入研究电芯的本质安全以及集成设计安全,是需要很多次惨痛的经验教训以及不断的试验验证才能纠正方向砥砺前行。