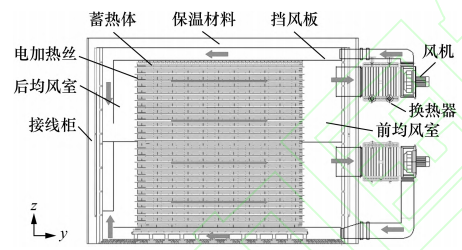

引言

随着我国对石油需求的日益增加,更加有效的开采、储运原油成为石油领域的关注焦点,其中包括原油降黏的加热方式。现阶段加热方式主要分为2种,一是燃气或燃油锅炉加热,二是电加热。但是,燃气或燃油加热炉不仅加热造价高、效率低,而且尾气排放量高,对资源和环境造成极大浪费和不可逆的污染,因此电加热成为主流的加热方式。另外,为缓解城市供电不足等问题,我国出台了“谷峰电价”,即用电高峰的白天电价较高,而在用电低峰的夜间电价较低。因而,夜间储能、白天用能的功能方式逐渐进入工业领域。

相变材料是一种在温度不变的情况下而改变物质状态并能提供潜热的物质,因其具有在一定温度范围内改变其物理状态从而吸收或释放大量潜热的能力而被广泛应用于储能技术中。Wang等用三水合醋酸钠基复合材料测试了潜热储层,用于可变加热系统。显热用于短期蓄热,潜热用于长期蓄热。结果表明,相变材料在66%的测试循环中保持稳定过冷。与传统供暖系统相比,蓄热效果明显提高。然而,大多数相变蓄热材料的导热系数都非常低,因此需要强化传热以满足工业生产要求。目前强化相变材料传热的方法有增加肋片、在相变材料中添加金属、将相变蓄热材料灌注在金属多孔层中等。Agyenim等发现纵向翅片的系统传热效果最好。Zhang等发现泡沫金属复合相变材料在强化传热方面比单一相变材料更有效。Huang等发现,与单一相变材料相比,泡沫镍复合相变材料和泡沫铜复合相变材料的导热系数分别提高了1.8倍和7.51倍。

以上研究针对相变材料性能,未涉及相变储能与其他能源互补的效果。然而,相关研究表明多能互补可有效降低能源消耗,提高能源利用率。因此,结合原油加热降黏法、谷电和复合相变材料技术,将热储能和电能高效结合,设计并研制了一种新型相变蓄热式电加热装置,并对该装置的蓄热性能进行了模拟和优化,为原油降黏工艺的设计和运行提供了新思路。

1装置介绍与模型建立

1.1装置介绍

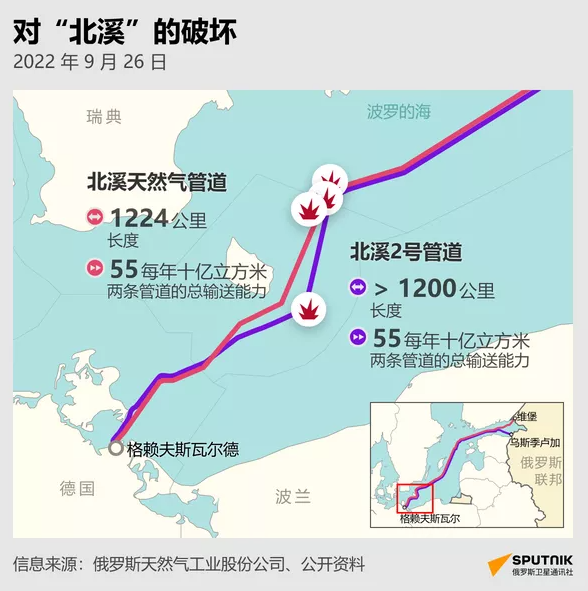

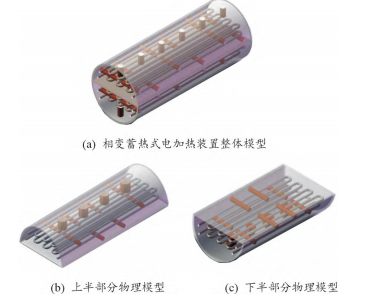

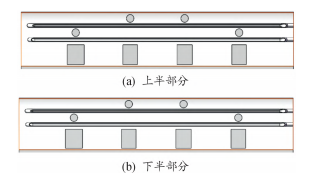

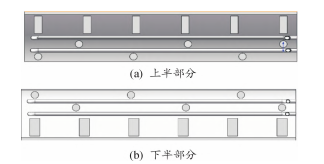

所设计的相变蓄热式电加热装置如图1所示。该装置主要由蓄热炉体外壳、换热盘管、电加热棒以及复合相变材料组成。其中,罐体长约4m,截面为圆形,内径为1.55m。炉体被一块分割板从中间分成上、下两部分,每部分内设有2根8里程的盘管和多根电加热棒,盘管总长约29m。相变复合材料分布在壳内的加热盘管与加热棒之间。

图1相变蓄热式电加热装置示意图

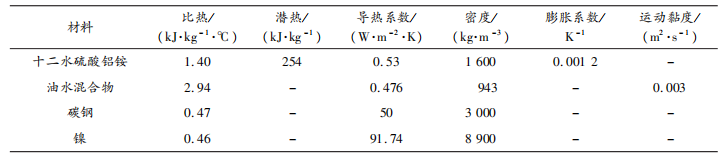

该装置壳体与内部盘管所用材料为碳钢,相变材料选用十二水硫酸铝铵(NH4Al(SO4)2·12H2O)并添加不同孔隙率的泡沫金属镍,此复合相变材料既可以防止原油在降黏时结焦,又具有较好的稳定性、高导热性和循环使用性。所用的材料物性参数见表1。

表1材料物性参数

在23∶00—7∶00时间段内,该装置上、下部分均进行蓄热过程,但上半部分在蓄热的同时进行放热,因此,在此时间段内,上半部分管内存在工质流动现象;在7∶00—15∶00时间段内,该装置上、下部分均停止蓄热过程,上半部分相变材料进行热量释放来加热管内工质,下半部分进行热量储存;在15∶00—23∶00时间段内,该装置上半部分所蓄热量已经不能满足管内工质出口温度要求,因此,将工质转入下半部分盘管内加热,上半部分不在进行使用,如此循环往复对原油进行加热降黏。重点对该装置在23∶00—7∶00时间段内装置的蓄热性能进行讨论。

1.2物理模型

根据该装置在23∶00—7∶00时间段内的运行情况,利用CFD方法,针对装置上、下2部分蓄热性能分别进行数值模拟分析,并根据结果进行结构优化。

上、下部分物理模型如图1(b)和图1(c)所示,其中盘管内为传热流体区域,壳内盘管与加热棒之间的间隙为相变材料区域。为了准确而简便地研究该装置的蓄热性能,根据文献,作出如下假设:①管内工质油水混合物为不可压缩流体;②蓄热材料为各向同性,化学性质稳定,忽略相变过程中过冷和析出现象;③盘管入口工质流动充分发展;④忽略装置外壳的热量散失;⑤泡沫金属镍呈立体骨架式分布。

1.3数学模型

1.3.1传热流体区域数学模型

传热流体区域采用流动换热的三大控制方程,即质量守恒方程、动量守恒方程和能量守恒方程。

质量守恒方程如下:

式(1)—(5)中,τ为时间;ρf为传热流体的密度;cf为传热流体的比热;Tf为传热流体的温度;P为压强;νx、νy、νz为传热流体在x、y、z方向的速度;kf为传热流体的导热系数;μf为传热流体的动力黏度。

1.3.2相变材料区域数学模型

根据ANSYSFluent所提供的融化凝固模型,相变材料区域采用以孔隙率⁃焓法为基础的三大控制方程。

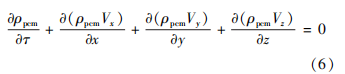

连续性方程如下:

式中:τ为时间;ρpcm为相变材料密度;Vx、Vy、Vz为x、y、z方向流体的流速。

动量方程如下:

式(7)—(10)中,gx、gy、gz为x、y、z方向上的重力加速度分量;P为压强;μpcm为相变材料的动力黏度;Si为动量修正项;Amush为固液模糊区常数;ε为极小数;νp为牵连速度。

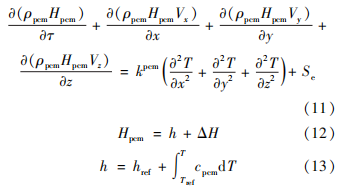

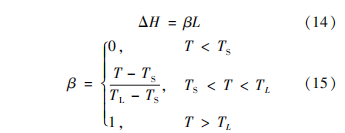

能量方程如下:

式(11)—(15)中,T为相变材料的温度;Hpcm为相变材料的焓值;Se为能量方程源项;kpcm为相变材料的热传导系数;href为参考焓值;Tref为参考温度;cpcm为相变材料的比热容;L由潜热性能表查得;β为液相率;TS为相变材料的完全凝固温度;TL为相变材料的完全熔化温度。

1.4参数设置

在进行非稳态计算中,选择求解模型为能量方程、k⁃ε湍流模型和融化凝固模型,选择求解器为基于压力求解器,算法采用PISO算法。边界条件中,蓄热外壳为绝热壁面,盘管与换热流体、盘管与相变材料均为耦合界面,传热流体区域入口为速度入口,出口为自由流出。

2计算结果分析

2.1蓄热性能分析

蓄热过程中,加入孔隙率为0.8的泡沫金属镍制成相变复合材料,并将蓄热过程分为上半部分和下半部分,蓄热时间为23∶00—7∶00。

2.1.1上半部分蓄热性能分析

上半部分炉内设有12根加热棒,其功率均为500kW/m³,其中4根均匀布置在炉壁与盘管之间,4根布置在盘管之间,4根布置在盘管与分割板之间,上半部分炉内加热棒布置方式见图2(a)。

图2炉内加热棒布置方式示意图

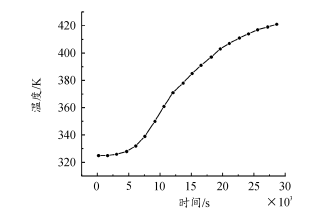

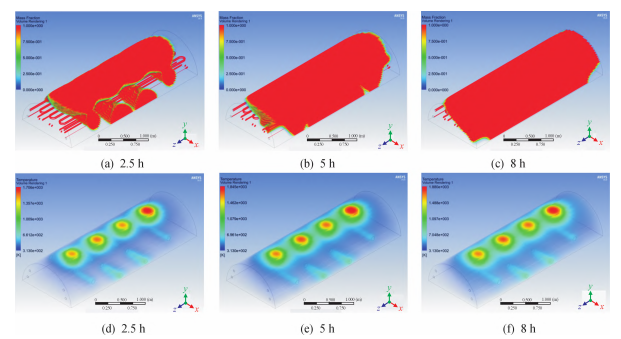

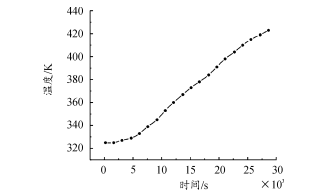

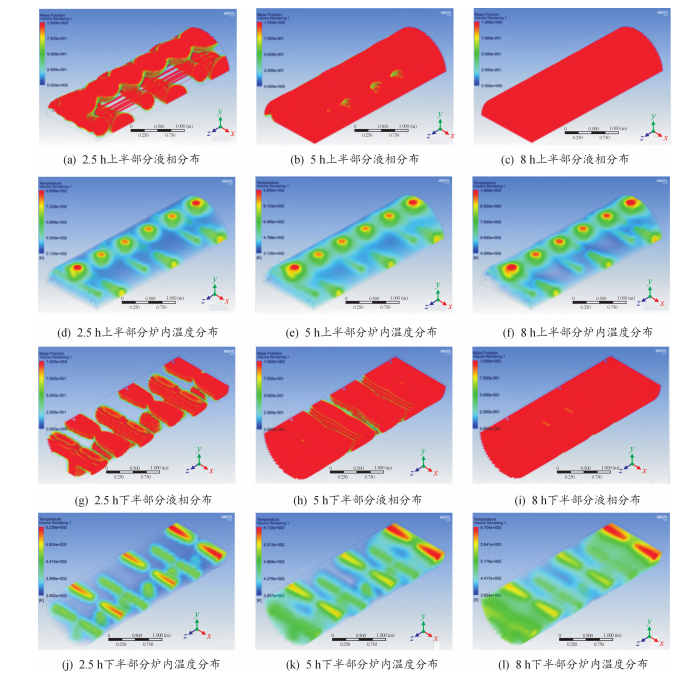

蓄放热8h后,上半部分盘管内工质出口温度曲线如图3,盘管内及相变复合材料液相分布和炉内温度分布如图4所示。

图3上半部分盘管内工质出口温度曲线

图4不同时间上半部分盘管内及相变复合材料液相分布[(a)—(c)]与炉内温度分布云图[(d)—(f)]

由图3可知,上半部分盘管内工质出口温度满足温升条件。由图4可知,随着蓄热时间推移,8h后上半部分炉内相变复合材料基本融化为液体,且相变复合材料的整体温度达到403K,即放热过程中相变材料的初始温度,所以该装置满足生产要求。但是,仍有靠近炉壁的少部分材料未完全融化。另外,虽然相变复合材料的温度已满足生产要求,但是温度分布不均匀,内部与外围温度相差较大。因此,该装置上半部分虽可行,但有待改进。

2.1.2下半部分蓄热性能分析

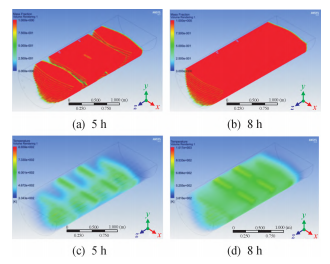

下半部分炉内加热棒布置方式与上半部分相似,设有12根加热棒,其功率均为1000kW/m³,下半部分炉内加热棒布置方式见图2(b)。蓄热8h后,下半部分炉内相变复合材料液相分布和炉内温度分布如图5所示。由图5可知,8h后下半部分炉内近壁面相变复合材料基本融化成液体,且此时炉内相变复合材料整体温度已达403K,但少部分近壁面处相变复合材料出现未完全融化现象。因此,该装置下半部分有待改进。

图5不同时间下半部分相变复合材料液相

分布[(a)、(b)]与炉内温度分布云图[(c)、(d)]

根据2.1.1小节和2.1.2小节数值模拟结果,出现相变复合材料未完全融化和蓄热后炉内温度分布不均匀的现象,原因可能是,首先,炉内加热棒分布不均匀可能导致靠近外壁侧的相变复合材料未完全融化且温度较低。其次,在23∶00—7∶00时间段内,上半部分在进行相变复合材料蓄热的同时进行放热,而下半部分在该时间段内只进行蓄热,因而上半部分需要更大功率的加热棒以达到蓄放热温度要求。

因此,可根据加热棒位置方式和加热棒功率进行相应的炉内结构调整以优化装置蓄热性能在,使该装置满足市场需求。

2.2结构优化分析

该装置在蓄热过程中,首先,加热棒附近的相变复合材料温度受到加热棒的加热而温度升高,并开始融化,随着时间的推移,在具有高导热性的泡沫金属催化下,热量加速向外扩散,直至炉内相变复合材料全部变为液态,此时蓄热过程结束。对于蓄热过程来说,电加热棒的功率和布置方式关系到加热是否均匀,相变材料温度是否可以均匀上升,因此,在2.1小节模拟结果的基础上,对炉内加热棒位置和加热棒功率进行优化调整,并对优化后的模型进行数值模拟分析。

2.2.1上半部分优化分析

为保证上半部分在进行蓄放热的过程中相变复合材料和盘管内工质出口温度满足设计条件,改用功率为2800kW/m³的加热棒加热,并将加热棒数量增至18根。对于加热棒位置,也做出相应调整,其中6根均匀布置在炉壁与盘管之间,6根布置在盘管之间,6根布置在盘管与分割板之间,优化后上半部分炉内加热棒布置方式如图6(a)所示。

图6优化后炉内加热棒布置

蓄放热8h后,上半部分盘管内工质出口温度曲线如图7,盘管内及相变复合材料液相分布和炉内温度分布如图8所示。

图7优化后上半部分盘管内工质出口温度曲线

由图7可知,优化后上半部内工质出口温度与优化前略有差别,但满足温升条件。同时,由图8可知,蓄放热8h后,优化后上半部分炉内相变复合材料完全融化,且整体温度达到403K。因此,该优化方案合理。

图8不同时间优化后盘管内及相变复合材料液相分布与炉内温度分布云图

2.2.2下半部分优化分析

为避免下半部分相变复合材料融化不完全现象,将下半部分加热棒数量增至18根,布置方式与上半部分相似。同时,将加热棒13和加热棒18的功率调整为500kW/m³,其余加热棒功率调整为900kW/m³。优化后下半部分炉内加热棒布置如图6(b)所示。

蓄热8h后,下半部分炉内相变复合材料液相分布和炉内温度分布如图8所示。

由图8可知,蓄热过程进行6.5h后,下半部分炉内相变复合材料完全融化,温度分布较为均匀,且此时相变复合材料整体温度已达403K。与优化前相比,利用此加热功率和加热布置方式,不仅可以保证蓄热过程结束后炉内相变复合材料完全融化且温度满足生产要求,而且可以减少下半部分蓄热时间,即可以在运行6.5h后完成蓄热。

综上所述,在对该装置进行优化后,由于装置内加热棒布置更加均匀合理,所以相变复合材料不仅在蓄热过程中的固液转变比较均匀,而且各个区域的温度上升比较均匀。同时,由于电加热棒数量的增加和单根电加热棒功率的减小,避免了蓄热过程结束后相变复合材料出现局部极高温的情况,从而高效利用能量。

2.3放热性能分析

2.3.1入口流量对放热性能的影响

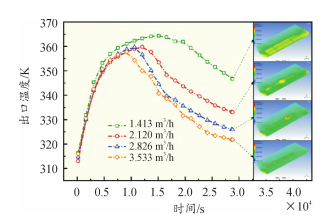

为了研究工质进口流量对放热过程的影响,选取相变材料初始温度为403K,孔隙率为0.8,入口流速分别为0.2、0.3、0.4、0.5m/s,换算成流量分别为1.413、2.120、2.826、3.533m³/h,得到不同流量下出口温度变化如图9所示。

图9不同流量下出口温度变化曲线

如图9所示,在8h的放热过程中,不同流量有不同的出口温度,随着流量的不断增加,8h后出口温度不断减小,这是因为每次增加流量,所消耗的热量不断增加,损耗更多的热量来加热更多的工质。由于初始相变材料的温度较高,为403K,而管内工质入口温度仅为313K,此时管内工质与管外相变材料的温差很大,换热量因此很大,所以出口温度此时很高,随着放热过程的持续,管外的相变材料温度不断降低,这时管内工质和管外相变材料的温差变小,导致两者的换热量减少,因此管出口的工质温度降低。

随着放热过程的不断进行,液态相变材料逐渐减少,固态相变材料不断增加,到最后基本都变为固态。由于管附近的相变材料离管内流动工质更近,因此首先进行放热,导致这部分相变材料首先进行相变过程。在整个放热过程中,相变材料温度不断减小,在到达相变温度前,通过显热蓄能来放热供给管内工质升温,在到达相变温度后,温度保持不变,通过相变材料潜热蓄热来进行放热供给管内工质升温。在初始的放热过程中,液态相变材料比例基本不变,此时利用的热量基本为相变材料通过降低温度得到的显热能量。约2.5h后,绝大部分的相变材料进行固液相态转变,所消耗的能量绝大部分是相变材料进行相变时所释放的潜热,通过这些潜热来加热管内工质,使工质在8h后出口温度仍然能保持一个较高的温度。

2.3.2孔隙率对放热性能的影响

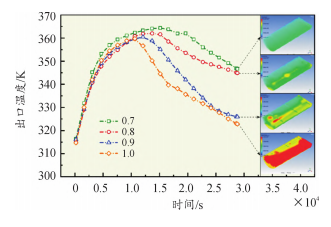

由于大部分相变材料的导热系数较低,导致在放热过程中热量传递不均匀,工质流动至出口温度较低。而大量金属材料的导热系数很高,因此,在相变材料中加入高孔隙率的泡沫金属来形成复合相变材料,在相变潜热和密度都变化不大的情况下,可以使其等效导热系数迅速提高。为了研究复合相变材料中泡沫金属孔隙率对放热过程的影响,选取相变材料初始温度为403K,进口流速为2.120m³/h,孔隙率分别为1.0、0.9、0.8、0.7,观察不同孔隙率对放热过程的影响,得到不同孔隙率下出口温度变化如图10所示。

图10不同孔隙率出口温度变化曲线

当孔隙率为1.0时,管内工质出口温度为318K;当孔隙率为0.9时,管内工质出口温度为324K;当孔隙率为0.8时,管内工质出口温度为325K;当孔隙率为0.7时,管内工质出口温度为325K.。孔隙率为1.0时,为不添加泡沫金属的情况,可以看出,在同样的工质入口流量下,不添加泡沫金属的相变材料进行放热,放热不均匀,很大一部分热量并没有取出,导致管内工质流动到出口时温度较低,仅为318K,相较于入口仅仅增加了5K,这是不满足设计要求的。而加入泡沫金属后,形成复合相变材料,其内的热量可以更加均匀的传递,在一部分相变材料的热量消耗后,附近的相变材料会通过复合相变材料的高导热性进行热量传递,从而使温度相对均匀的降低。由图可以看到,分别添加孔隙率为0.9、0.8、0.7的泡沫金属,工质出口的温度能够达到324K,也就是提高了11K,满足设计要求。

3结论

1)蓄热过程中,靠近电加热棒的相变材料先熔化,热量借助导热系数高的泡沫金属向周围相变材料扩散。熔融趋势呈放射状。

2)虽然相变材料存储大量热量,但是存在释放热量分布不均匀的现象。随着泡沫镍的加入,泡沫金属的孔隙率降低,相变材料内部温度更加均匀,而且相变材料内部温度随泡沫金属孔隙率的降低而降低。

3)放热过程中,随着工质进口流量的增加,出口温度不断降低。

4)电加热棒分布越均匀,相变材料温升越均匀。增加电加热棒的数量,并降低单个电加热棒的功率,可以避免相变材料的局部高温,从而降低能耗。

本文作者:

胜利油田技术检测中心:郑炜博,孙东,李云飞,李炜,王晓东,董伟佳,马立辉;

中国石油大学(华东)新能源学院:王新伟。