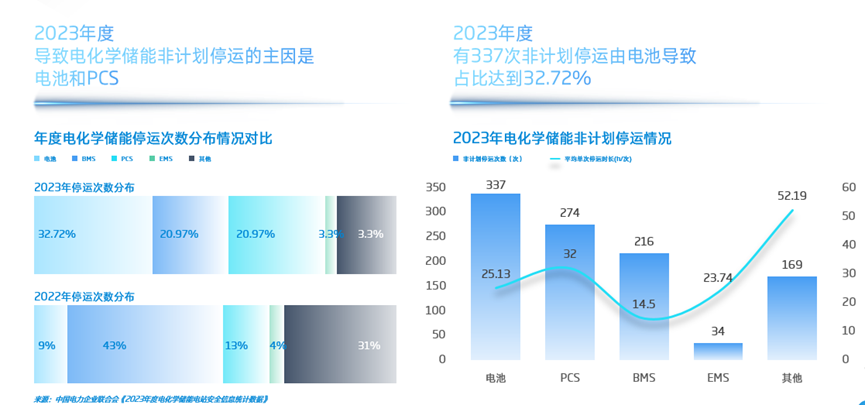

近年来,储能行业的繁荣发展有目共睹,但是收益往往与风险共存,储能行业背后的产品性能问题也是层出不穷,不容忽略。根据中国电力企业联合会《2023年度电化学储能电站安全信息统计数据》显示,导致电化学储能非计划停运的主要原因是电池和PCS,占比分别是32.72%和20.97%,相较于2022年分别增加23.72%和7.97%。在过去的一年中,因电池问题导致的非计划停运达到了337次。这些数据无不昭示着电池安全和性能的重要程度。

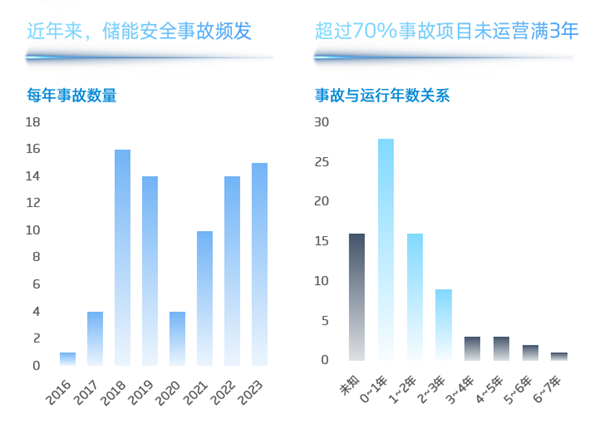

永远不要觉得储能安全事故只是小概率事件,其实风险往往就潜藏在我们身边,就在今年4月底,德国的一个锂离子电池储能集装箱发生起火事故,并导致两名消防员受伤,5月份,美国加州一座曾被誉为世界最大的锂离子电池储能电站发生火灾,,并持续燃烧了五天!随着储能装机规模的增加,从2018年开始,几乎每年都有超10起以上的储能重大安全事故,并且值得注意的是,超过70%的事故项目运营不满3年。

当出现问题时,教你解决问题的人很多,关键是如何在事前识别风险、规避风险,储能系统的安全是需要在产品设计的概念阶段就满足系统层面的安全目标,同时确保所开发的安全防护机制符合设计阶段的安全要求。此外,还需要验证储能系统中软件和硬件的需求,确保其能够达到最低可容忍风险的标准。根据IEC62933-5-1标准中的安全评估和风险降低指南,储能系统应开展全面且有效的风险评估,包括三个关键步骤:风险识别、风险评估和风险降低。

想要识别风险,就要对储能系统可能存在的风险有一个全面的认识,储能系统的风险主要包括热失控危险、电气危险以及其他危险:

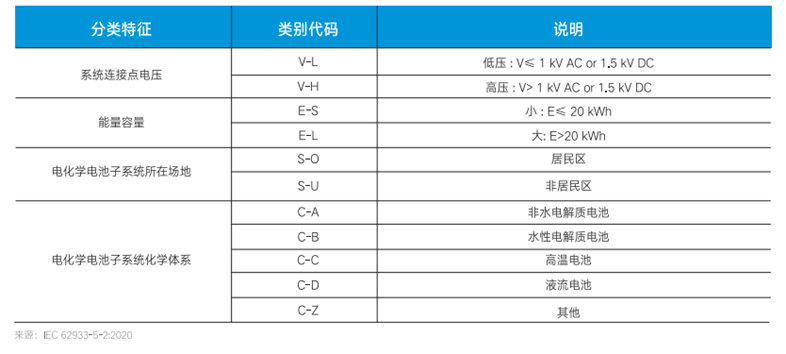

储能系统的安全性是一个全面且复杂的课题,贯穿适用于电化学储能系统整个周期,储能系统安全风险也可能取决于许多因素,包括安装地点、化学和大小/规模(如电力),并需要进行相应的评估。储能系统的安全位置可以家庭使用,工商业应用,到电网大规模系统;这些风险都需要进行相应评估。

安全问题是产品质量的红线,确保储能系统的安全性成为了储能行业可持续发展的重大挑战。由于储能产品的特殊性,其安全性需要结合多项安全功能来实现,储能系统的设计不仅仅需要从系统和部件的技术层面设计出发,更应该考虑的是如何提前预测、识别潜在风险,提供主动防护,如何在故障发生时在前端解决问题,甚至是在事故发生的极端情况下也能提供兜底能力,保障人员和财产的安全性。

想要前置预警,防患于未然,靠硬件能力显然不够,只有将软硬件能力有机结合,才能更好地实现智能风险预警。通过增加风险监测点、升级AI大数据,可以从电池本体安全、热安全、电气安全、机械结构安全和使用安全全方位监测预警,从源头预防阻断故障和失控情况的发生。

夯实储能安全任重道远,想要做好储能,首先要有敬畏之心;其次要有长期思维。天合在构建从芯到舱的系统解决方案能力方面持续深耕,追求卓越,永无止境。