7月17日,记者获悉,西南油气田公司首个自主研发的轻质耐高温装配式燃烧池耐火材料现场试验在永浅3井取得突破性进展,新型装配式燃烧池耐火材料在经历11天天然气持续高温放喷后,材料性状及各项技术参数维持良好状态,标志着一种适用于川渝地区天然气放喷的新型燃烧池研发关键技术实现新突破。

传统天然气放喷燃烧池多采用“砌筑页岩砖+耐火砂浆抹面”的方式,天然气放喷测设过程中,受传统砖混材料温度应力收缩常发生翼墙拉裂的情况,特别是在含凝析油的致密油气井放喷中,池壁内墙温度超过1700摄氏度以上,往往池墙因特高温发生熔融现象。

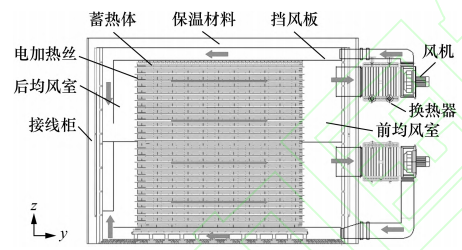

西南油气田公司就该问题成立科研课题组,就有效保障燃烧池在放喷过程中的安全,实现减少复垦难度,促进燃烧池低碳绿色建设开展研究。而适用于天然气放喷的特高温耐火材料研发是国内首次,涉及材料科学、结构冲击力学、燃烧动力学等多学科研究,课题组通过材料科学研究胶凝材料、造孔剂对铝酸盐基多孔材料耐高温性能影响,结合构建合理的燃烧模型对天然气放喷燃烧特性进行CFD数值模拟成果,开展多次实验室科技攻关及现场试验验证,将耐火材料配方及装配构件节点不断优化,最终研发能够耐受1700摄氏度高温,密度1800千克/立方米的耐高温轻质装配式构件。

新型轻质耐高温装配式燃烧池可适应野外长时间放喷,骤冷骤热工况,结构基本单元为标准互锁自固式模块,可实现燃烧池装配式建造,材料重复利用,适用于多类型多工况井放喷燃烧,完全具备燃烧池安全清洁高效工作。目前《钻井工程新型装配式燃烧池技术研究》课题组已上报发明专利四项,研究成果在永浅3试验的成功,标志新型装配式燃烧池可在西南油气田公司大范围推广,提高燃烧池施工便捷性、使用安全性、环境相容性,实现降本增效,降碳促产。