摘要:为提升固体蓄热式电锅炉机组整体效率及系统安全性,对其放热特性进行研究。通过数值模拟锅炉内部布风及换热器结构,并分析实验测试结果,采用蓄热体迎风面设置导流装置和改变换热器管排结构的优化方法,改善锅炉放热不均匀的问题,提升翅片管式换热器的换热效率。优化结果表明:通过设置导流装置可使迎风截面的流速分布均匀性指数提升13.58%;通过优化换热器的管排结构,可使换热器风侧温降均匀性提高49.779%。

引言

近年来,能源结构优化及其技术创新日益增速,作为稳定绿色的清洁能源,电能以清洁无污染的供暖方式代替燃煤供暖,可以大幅减少污染物排放,降低减排成本。电加热固体储能技术是响应国家对电力削峰填谷政策的一种新型清洁取暖方式,但由于固体储能技术新兴且不够成熟,并无系统的国家规范及标准,固体蓄热式电锅炉在实际运行过程中仍存在诸多问题,如蓄热体的热堆积造成蓄热效率偏低,换热器结构布置不合理造成换热效率偏低等。

针对固体蓄热式电锅炉,现有研究主要集中在蓄热材料、蓄放热方式、蓄放热特性等方面,而对电加热系统运行中存在的一些问题,如送风系统的优化、换热器与固体蓄热电锅炉匹配性等方面的研究较少,故本文通过实验测试和数值模拟,建立固体蓄热电锅炉的送风系统和热交换系统优化模型,并提出了改进措施。

1固体蓄热式电锅炉

1.1工作原理

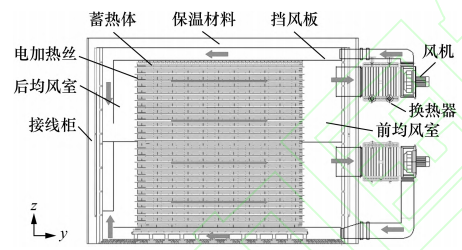

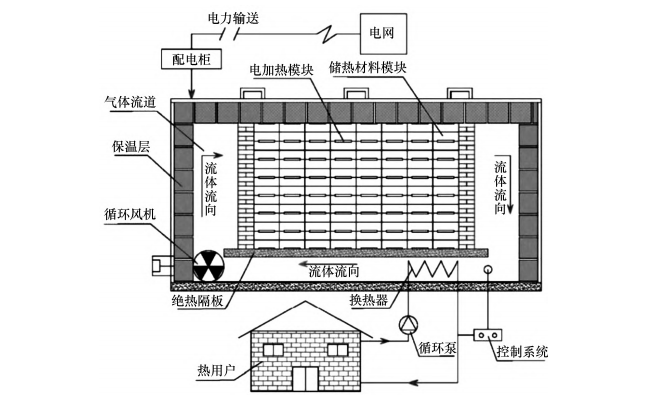

固体蓄热电锅炉供热机组主要包括电加热系统、储能系统以及热交换系统。其供热系统工作原理如图1所示。

图1固体蓄热式电锅炉工作原理图

电加热模块主要利用低谷电将电能转化为热能传递给绝缘性强、比热容高的蓄热砖(MgO)储存。蓄热体内部达到设定蓄热温度值时电热丝停止加热,储热过程结束,风机启动,高温风通过风道进入换热器与用户侧回水进行换热,达到传递热量的目的。

1.2换热特性影响因素分析

1.2.1布风均匀性

固体蓄热电锅炉蓄热体模块内部有大量散热通风孔道,受蓄热体进风口结构限制,常常引起布风紊乱,造成各孔道内流体的流速分布不均匀,蓄热体内各部分散热速率不同,进而导致蓄热体温度分布不均匀,降低系统换热效率。均匀送风旨在通过改良风口结构、送风形式等使流体进入各通道的流速趋于一致。

为得到布风不均匀对蓄热体温度分布的影响规律,对张家口市某电加热固体储能机组实验平台进行了蓄热体温度不均匀度测试。

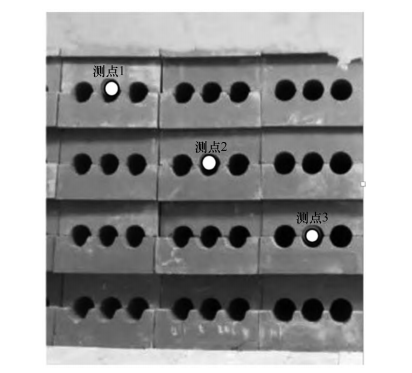

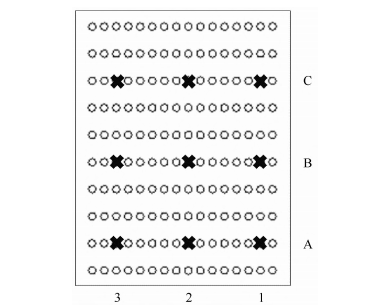

以半炉为研究对象,通过九宫格法均匀划分至少9个测点,选择对角线上距离迎风截面最近的3个测点测量其温度(见图2),通过直接接触蓄热砖的K型热电偶记录放热过程中蓄热体内部各点温度随时间变化情况,测试装置最高蓄热温度设定为300℃,放热时间120min,采样时间间隔10min,记录2 h放热周期内的砖温变化。

图2蓄热体截面测点位置

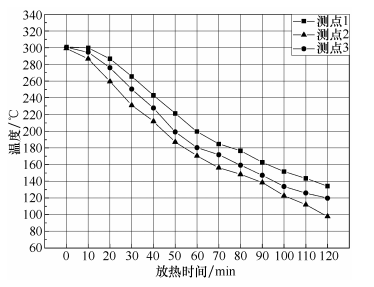

根据实验数据绘制砖温变化情况,如图3所示。

图3蓄热砖上3个测点实验温度变化情况

固体蓄热式电锅炉开始放热时,蓄热体内电加热丝停止工作,低温风由风机驱动进入风仓分流至各散热孔道,孔道内流速越大,放热效果越好。由图3可知,放热过程刚开始时,各测点初始温度基本相等,随着时间的延长,各测点温度逐渐下降,测点2的温度下降速率依次高于测点3、测点1。放热过程结束后,测点2温度最低,为97.8℃;测点1温度最高,为134.2℃;同一截面不同位置的2个测点在放热结束后温度差值为36.4℃。测点3由于更靠近底部中间位置的送风口,孔道内气流速度更快,放热速率更大,随着放热过程的进行,其周围与蓄热体砖温差值逐渐减小;而其他流速较小的孔道由于热量下降速率慢,其周围温度依然比较高。可见,由于同一截面不同位置的温度下降速率不同,造成同一截面温度不均匀性随时间延长而增大,导致放热过程结束后,锅炉蓄热体内部各部分温度分布不均匀。

经历几个蓄热、放热周期后,部分蓄热体模块温差变化始终较小,极大地降低了蓄热体的蓄热能力,并且蓄热体内部产生热量堆积使得局部温度过高,造成电热丝及内部元器件的烧毁,降低了固体蓄热式电锅炉的安全性能。

1.2.2换热器性能

换热器作为供热系统中的一个重要环节,能够将蓄热体内部的高温热量转化为适宜温度的热能,进而输送给末端热用户。现有大量固体储能供热工程数据表明,换热器效率受风温、风量、水温、水量等众多参数影响,并非一个稳定变化值。随着散热时间的增加,无论换热器入口风温如何变化,换热器回风温度始终略高于换热器二次侧供水温度,且温差较小,可以发现本实验对象翅片管式换热器换热效率较低。厂家通过增加热管数量以达到增加换热面积的目的,实际运行过程中发现,换热器回风温度与二次侧供水温度相近,前几列热管温度变化过大,换热器后半程管排换热量极少或未实现有效换热,说明换热器管排结构和管排数量设置不合理,造成能源浪费,而且不利于换热器的安全稳定高效运行,必须优化换热器管排结构。

2送风系统优化

2.1送风系统评价

系统结构的固定使得送风系统特性基本稳定,蓄热体内各风道的流量比只与送风口流速有关。

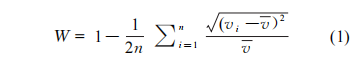

流速分布均匀性指数是流场速度均匀性评价标准,基于统计偏差定义,能够全面反映整个流通截面的流体速度分布特性。

式中:W—流速分布均匀特性指数;

vi—第i个测点的流体速度,m/s;

v—测量截面上的平均速度,m/s。

2.2优化方案

2.2.1建立物理模型

建立模型,假定流体为不可压缩的粘性流体,流体流动过程遵循质量守恒、动量守恒和能量守恒定律。

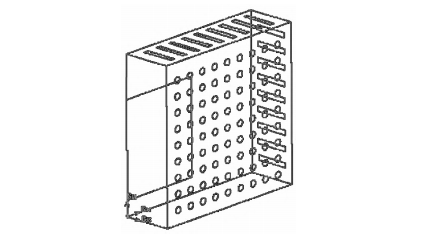

由于蓄热体结构的对称性,选单相蓄热模块进行模拟研究,以单相蓄热体风口位置中心线为对称轴,选其一半作为流动三维模型,模型如图4、图5。

图4蓄热装置模型三维视图

图5蓄热体迎风面示意图

以实测数据设置边界条件,其中,

(1)蓄热体尺寸:2950mm×1800mm×3150mm

(2)散热孔道尺寸:D=50mm

(3)进出风仓尺寸相同:2950mm×1700mm×600mm

(4)蓄热体外壳保温绝热

(5)设置不同的送风口进口风速模拟蓄热体内部气流组织:3m/s、6m/s,9m/s、12m/s、15m/s、18m/s

选取孔口位置见图6。

图6半相迎风面测点位置图

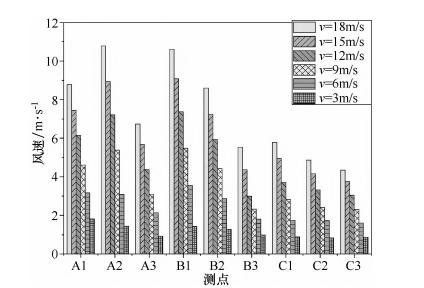

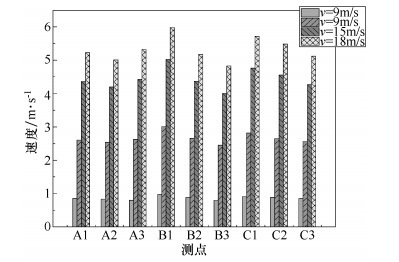

各散热孔道的孔口截面流速风速值见下页图7。

图7不同入口条件下蓄热体孔口模拟流速

分析不同入口条件下蓄热体孔口的模拟流速图,不论入口风速如何,A1、A2、B1、B2测点都比同一截面其他位置测点的孔口截面流速更大,这是由于其位置更靠近风口处,模型的送风系统结构不变决定了其截面流速分布也基本不变。当入口流速较低时,各个测点的迎风截面流速值相对接近。可以通过提高风机频率来加速蓄热体内部的气流扰动,进而增大送风口入口流速,此举虽然一定程度上提高了低流速区的换热,但也增加了迎风截面各部分测点间的风速差值,布风均匀性并没有得到很大程度的改善,所以,必须通过改变机组结构来提高蓄热体各散热孔道内流速分布的均匀性。

2.2.2风口设置静压箱

已有文献证明,随着风仓宽度增大,流速分布均匀性也逐渐上升,但由于工程要求及实际条件限制,风仓宽度大小往往有限。而改变进风口的角度需要配合增大进风口流速才能一定程度上改变流速分布,造成截面流速差值变大。所以,通过调整风仓宽度和风口角度等改变风口结构,以使迎风截面流速分布均匀的效果都不理想。提高低流速孔口流速,同时降低进风口孔口流速,才能更好地提升迎风截面孔口流速的分布均匀性,因此决定在电锅炉进风仓内设置导流装置。

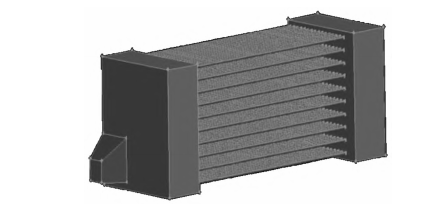

在固体蓄热电锅炉的进风口处增加静压箱的方法,可以使蓄热体迎风截面各孔道内的流量分布更均匀,进风口前设置静压箱(2m×0.5m×1m),侧面长方形风口尺寸为0.2m×0.05m,正面通风风孔直径D=40mm。静压箱三维模型如图8。

图8静压箱三维模型

2.3优化结果及分析

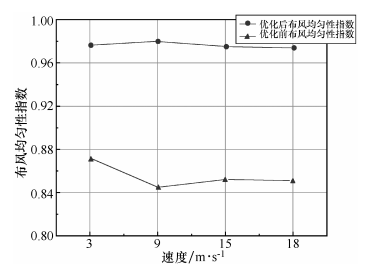

分析增加静压箱后蓄热体迎风截面散热孔道的孔口流速。设置进口风速条件为3m/s、9m/s、15m/s、18m/s,不同条件下的风速值如图9所示。

图9不同进口风速条件下的孔口流速

图10为优化前后流速分布均匀性指数对比。分析图9、图10可知,不同进口风速条件下的各截面孔口流速差值在增加静压箱后变小,同一进口风速下,同一截面不同位置的孔口流速值也更趋于平均。

图10优化前后流速分布均匀性指数

从数值计算结果来看,增加导流装置可以使蓄热体迎风截面的平均流速分布均匀特性指数达到0.97以上,可见增设静压箱显著优化了固体蓄热式电锅炉送风系统的气流分布,同一截面不同位置的流速分布更加均匀。良好的送风气流组织形式,使蓄热体内部各部分的热量下降速率趋于一致且充分释放,有利于改善整个固体蓄热式电锅炉放热性能。

3换热器优化

3.1换热器性能评价

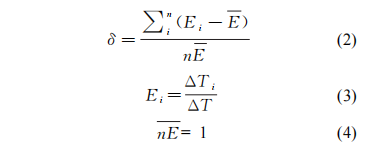

利用相对平均偏差原理,针对换热器管排换热提出一种无量纲参数,即换热器管内(外)介质温度变化不均匀性系数。该参数用于反映换热器热交换过程中,高温风沿气体流动方向横掠单列管束后介质温度变化值与总温差间的离散程度。

式中:δ—换热器管内(外)介质温度变化不均匀性系数;

Ei—高温风横掠第i列热管管内(外)温度变化值与热管内(外)介质总温差的比值;

E—高温风横掠热管单根热管平均温度变化值与总温差的比值。

δ越大,说明换热器管内温升(管外温降)均匀度越低,高温风横掠单列管束的温度变化幅度越大,不利于设备的长期安全运行。

不均匀性系数可以将翅片管换热能力变化趋势以一个具体数值反映出来,引入风侧不均匀性系数,建立风侧温度变化与管排数量的函数关系,来说明换热器一次侧高温风横掠过每一列管束的温降与平均温降间的离散程度,风侧不均匀性系数减小可以反映出换热结构设置的合理性。

3.2优化方案

3.2.1建立物理模型

建立换热器模型,其主要结构参数为:翅片管基管内径32mm,外径38mm,材质为含碳量1%的碳钢;翅片材质为铝,高14mm,厚0.4mm,翅片间距3mm;翅片管有效换热长度840mm,数量300根,每20根通过弯管焊接连通、横向排列为1排,共15排;翅片管横向、纵向节距为10mm;换热器壳程外形尺寸为3100mm×1000mm×1160mm,换热器前后各有一个风口,风口直径为550mm,风口长度为200mm;换热器水系统母管管径150mm,下进上出。

由于翅片管式换热器中有大量的热管及翅片,且对整体结构而言,翅片尺寸微小,如果对其整体进行网格划分,不能保证网格划分的质量,且会使计算过程极为复杂,因此需要对换热器模型进行简化。由于模型翅片管排列具有周期性,将管排迎风面的空气流视作均匀流动时,管排间流体的流动相似且具有周期性流动规律,因此可以取两排横排翅片管的上下各一半及管排间的气流通道作为研究对象。

固定二次侧介质的流速及入口温度,改变翅片管排迎风面入口风速及风温,对换热器换热情况进行模拟,条件设置如下:

换热器二次侧水流速为0.65m/s,入口水温为40℃。

入口风温设定为150℃、200℃、250℃、300℃、350℃。

入口风速分别设定为1.472m/s、1.965m/s、2.453m/s、2.955m/s、3.434m/s。

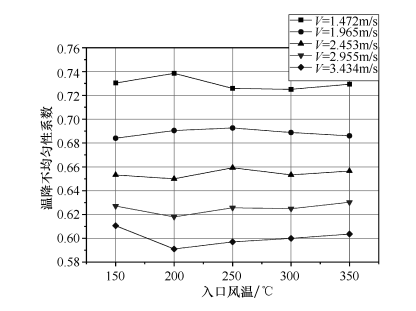

通过计算可以得到换热器风侧温降随着入口风温及入口风速改变下,不均匀性系数的变化情况,见图11。

分析图11可知,换热器的风侧温降不均匀性系数主要受换热器入口风速的影响,同一入口风温时,提高入口风速,风侧温降不均匀性系数随之降低。换热器风侧温降均匀性越好,高温风横掠每一列管束的温度变化幅度越小,换热器的安全性能越优良。

图11换热器风侧温降不均匀性系数

换热器入口风温200℃,入口风速1.472m/s时,风侧温降不均匀性系数最大,为0.738;入口风温200℃,入口风速3.434m/s时,风侧温降不均匀性系数最小,为0.591,二者差值为0.147。可见,增大入口风速对于换热器风侧温降不均匀性系数的降低有一定作用,但入口风速受风机性能的影响,对于换热器风侧温降的均匀性提升作用有限。归根结底,提升换热器风侧温降均匀性必须优化换热器结构。

3.2.2优化管排结构

对于换热器顺着壳侧空气流动方向上的20列翅片管束,前10列热管水的温升约占总温升的75%,为保证换热器的优化研究在不影响其换热量的前提下进行,对换热器结构进行优化安排:前10列采用不同高度的翅片进行组合,低翅片在前,高翅片在后,顺次排列,后10列为14mm的翅片。具体的换热器翅片管组合如表1所示。

建立上述不同结构换热器的换热模型,该换热器数值模拟边界条件同原模型,入口风速分别取1.472m/s、2.453m/s、3.434m/s。

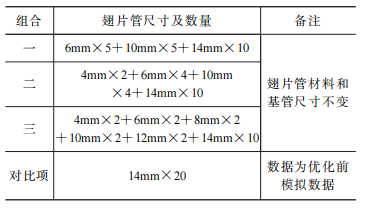

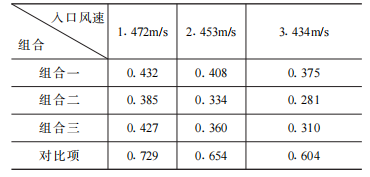

表1优化结构组合方式说明

3.3优化结果及分析

计算结果见表2。

表2换热器风侧温降不均匀性系数

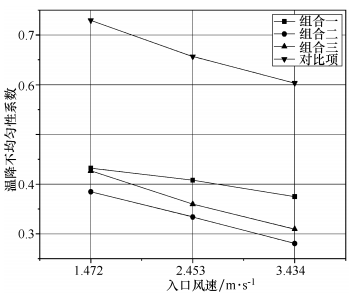

优化前后风侧温降不均匀性系数见图12。

图12入口风温350℃,优化换热器管排结构后风侧温降不均匀性系数

由图12可以看出,改变换热器入口风速,3种组合结构的风侧温降不均匀性系数都比结构优化前明显降低。经计算,组合一的不均匀性系数平均值为0.405,与原模型相比较,其均匀性提高了38.897%;组合二平均值0.333,均匀性提高49.779%;组合三平均值0.366,均匀性提高44.887%。以上数据表明,组合二的风侧温降均匀度提升效果最佳,对于换热器的风侧温降均匀度提升程度最为明显,组合三次之,组合一最差。

4结论

本文针对固体蓄热式电锅炉运行过程中普遍存在的布风不均匀、换热器换热性能不佳的问题,进行数值模拟和优化研究,结论如下:

(1)迎风截面的流速分布均匀性指数在蓄热体送风口处增加导流装置后可达到0.97以上,均匀性提升13.58%,降低由送风系统结构特性导致的各孔道迎风截面流速差,使流速分布更均匀,从而改善由送风系统布风不均匀导致的蓄热体内部放热不均匀问题。

(2)以温降不均匀性系数为标准,翅片管组合方式为4 mm(2列)、6 mm(4列)、10 mm(4列)、14 mm(10列)从前往后依次排列的换热器,其总体放热效果最佳,该组合的换热能力优于原结构,风侧温降均匀性提高了49.779%。

本文作者:河北建筑工程学院:孙勇,杨艺伟,闫孟哲,裴文浩,陈璟,薛可历,张宏喜。