摘要:设计了一种以石蜡为相变材料的圆柱型壳管式相变蓄热换热器,以三维单元相变储热模型为研究对象进行了换热数值模拟。分析了相变材料的液相比、温度场、平均温度及换热介质出口温度的变化规律,研究了该壳管式相变蓄热换热器在蓄、放热阶段的换热特性。结果表明:液相石蜡的自然对流会增强相变材料与换热介质之间的换热,并加快石蜡的熔化和凝固速率;蓄热阶段液相比达到18.6%后,自然对流换热的影响逐渐明显;放热阶段初期,液相比在80s内下降了63%,固态石蜡层完全包裹传热管束前的自然对流换热最强,之后逐渐减弱。

0引言

相变蓄热换热器作为一种高效的储热换热装置,具有蓄、放热过程温度变化小,储热密度高等优点,被广泛应用于工业余热回收、可再生能源系统等领域。相变蓄热换热器的换热效率主要受相变材料热导率的约束。因此,提高换热性能对于提升相变蓄热换热器的能源利用率具有重要意义。

目前,对于相变蓄热换热器的研究主要集中于相变材料和设备结构优化及相应换热特性分析等方面。为强化相变材料的导热性能,Esapour等人和邬可谊在相变材料内加入泡沫金属,通过对蓄放热过程的数值模拟验证了泡沫金属可以有效提高相变材料熔化和凝固速率。Fu等人以膨胀石墨为导热剂,以三水醋酸钠-尿酸为相变材料,通过物理混合法研制出一种具有高导热系数和高潜热的新型复合相变材料。同样,设备的结构优化也可以有效提高整体换热器的传热效率。Pizzolato等人通过在传热流体管束外侧设置高热导率的翅片来强化传热。Kousha等人实验研究了不同倾角对壳管式换热器传热性能的影响,结果表明,熔化过程中水平系统的传热效率更高,而凝固过程倾角的改变并不会影响传热效率。李洋等人对多种结构形式的相变蓄热换热器进行了数值模拟,分析了相同设定条件下不同换热器熔化过程的换热性能,结果显示相较于板式结构,壳管式换热器的熔化时间更短。

本文建立了壳管式相变蓄热换热器的三维单元储热模型,选择具有储热密度大、使用成本低且无腐蚀性等特性的石蜡作为相变材料,通过研究蓄、放热过程中,相变材料的液相比、温度场和平均温度及换热介质出口温度的变化规律,对该壳管式相变蓄热换热器的传热特性进行分析。

1数值模型

1.1物理模型与假设

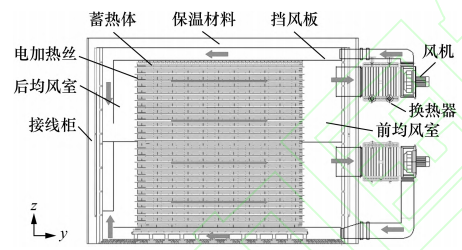

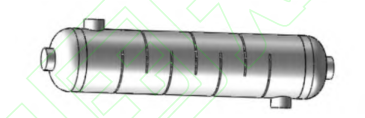

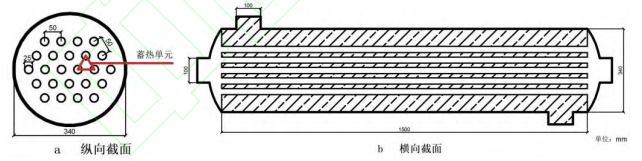

结合石蜡的相变换热特性,本文设计了一款以石蜡为储能材料的圆柱型壳管式相变蓄热换热器,如图1所示。换热器为单壳程、单管程,壳体长1500mm,壳体直径为340mm,壳程进出口直径为100mm。换热器内部以水为换热工质的传热管束为正三角布置,管内径为25mm,管间中心距为50mm,共计有24根,如图2所示。传热管束外侧与设备外壳内侧以石蜡为填充物,其填充体积占整个装置的87.02%。

图1换热器的立体示意图

图2换热装置的截面示意图

整个换热器的换热特性三维数值模拟的模型极为复杂,也提取一组正三角分布的换热管束为单元物理模型,可以在满足换热机理研究模拟的前提下降低分析难度。为简化三维模型的计算,对单元模型的相变传热过程作如下假设:1)整个换热过程无热量耗散;2)相变材料呈各向同性,各处均匀;3)不存在过冷现象,相变材料只呈现固、液两种相态;4)忽略不计各传热管间的管道热阻。

1.2数学模型

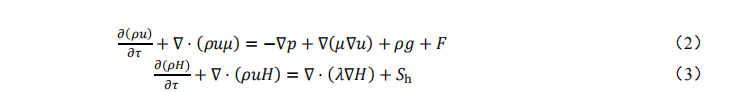

数值计算选择熔化凝固模型,单元模型内相变材料设定为非稳态湍流状态,采用格子-Boltzmann法,能量方程收敛残差设定为10-6,连续性方程和动量方程的收敛残差均设定为10-3。模型中换热介质与蓄热材料之间默认为耦合边界面。单元模型相变传热过程的连续性方程、动量方程、能量方程如下:

式(1)~(3)中ρ为石蜡的密度,kg/m3;u为石蜡的流速,m/s;μ为石蜡的黏度,Pa∙s;p为石蜡的静压,Pa;g为自由落体加速度,m/s2;F为动力源项,N;H为石蜡的相变比焓,kJ/kg;λ为石蜡的导热系数,W/(m∙K);Sh为内热源项,W。

相变比焓H的计算式如下:

式(4)、(5)中hr为参考温度下石蜡的比焓,kJ/kg;t为温度,℃;tr为参考温度,℃;cp为石蜡的比定压热容,kJ/(kg·K);△H为相变潜热,kJ/kg;β为液相参数值;L为石蜡的潜热,kJ/kg。

△H=0~L。

动力源项F的计算式如下:

式中a为相变糊状区常数,设定为100000;ε为常数项,设定为0.0001。

1.3相变材料物性及工况设定

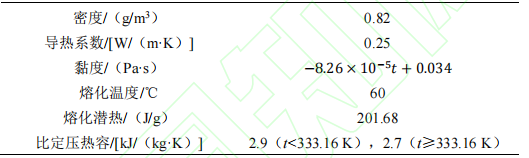

数值模拟选用62#石蜡作为相变材料,相关物性参数如表1所示。

表1相变材料(石蜡)的物性参数

按照熔化过程和凝固过程分别设定模拟的初始运行工况。2个过程的换热介质入口流速均设定为1 m/s;熔化过程中,单元模型初始温度设定为20℃,换热介质的水温设定为80℃;凝固过程中,单元模型初始温度设定为70℃,水温设定为40℃。传热管束外表面的壁面温度设定与模型初始温度相等。通过监测各换热过程中,相变材料温度和传热管束出口水温的变化趋势来研究单元模型(即换热器)的换热性能。

1.4模型独立性检验

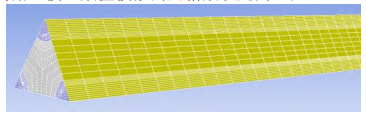

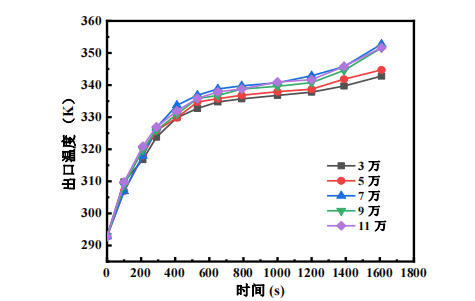

单元相变储热模型的换热区域可分为换热介质流动区、蓄放热介质区和两介质之间的换热边界区。为增加数值模拟结果的精度,使用六面体结构化网格划分模型,如图3所示。为确定模型使用的网格数,建立了5套网格(网格数分别为3万、5万、7万、9万和11万),计算并比较不同网格数下熔化过程中换热介质出口水温的变化趋势,如图4所示。由图4可知,7万与11万网格数所对应的计算结果相差小于1%,为节约时间成本,将单元相变储热模型数值模拟的网格数设定为7万。

图3换热器单元模型网格划分

图4不同网格数下换热介质在熔化过程中出口温度的变化

2模拟结果分析

2.1熔化过程结果分析

2.1.1熔化液相比

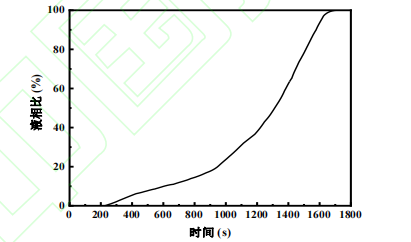

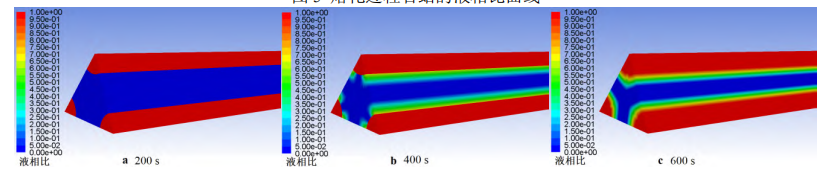

熔化过程液相比模拟结果如图5、6所示。由图5可以看出,熔化蓄热过程中相变材料不断吸收换热介质水的热量,在225 s时开始熔化,在1618 s时液相比达到100%,相变材料完全熔化。200 s之前蓄热介质石蜡未出现液相,这是由于熔化前,石蜡主要通过导热实现热量的传递;熔化后开始出现自然对流换热,在400 s时的液相分布图(图6b)中可以看到,传热壁面与石蜡之间出现黄色液相层,对应的液相比为5.8%;600 s时液相分布图(图6c)中的液相层更为明显,其对应液相比为10.3%。在910 s时液相比达到18.6%之后,液相比曲线的斜率明显变大,液化速率开始增大,主要是因为自然对流加剧了蓄热介质与换热介质之间的换热。

图5熔化过程石蜡的液相比曲线

图6单元模型熔化过程的液相分布

2.1.2熔化过程温度变化规律出口温度(K)液相比(%)

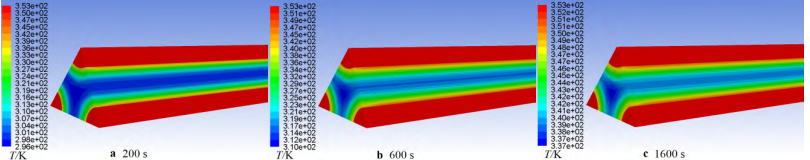

温度分布模拟结果如图7所示。由图7可以看出,单元模型中蓄热介质区的温度呈现由传热管束壁面向石蜡中心逐渐降低的趋势,随着蓄热时间的增加,整个蓄热区域的温度不断上升,200~1600 s区域中心点温度由296K上升至337K,边缘温度与中心温度的差值由40K降至11K,即石蜡完全熔化时,蓄热区域仍有一定的相变温差。

图7熔化过程石蜡温度场分布

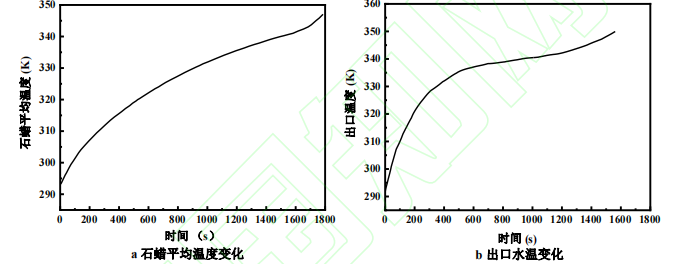

图8显示了熔化过程中蓄热介质石蜡平均温度和出口水温的变化。由图8a可以看出:蓄热阶段石蜡由初始的凝固状态到1618s时完全熔化,平均温度由293.15K上升至341.61K;在蓄热阶段初期,热量主要以热传导的形式转化为蓄热介质石蜡的显热,此时石蜡的温升速率较大;随着石蜡液相层的增厚,热量储存逐渐以潜热为主,温升速率开始减小;当固态石蜡接近完全熔化时,热量又主要以显热形式储存;此外,蓄热介质石蜡与换热介质水之间多为自然对流换热,所以蓄热介质区的温升速率有明显增加。

图8熔化过程石蜡平均温度和出口水温的变化

由图8b可以看出:在225 s时石蜡开始熔化前,换热介质主要通过导热传热,换热量有限,所以换热介质出口温度由293.15K快速升温至327K;石蜡开始熔化后,自然对流换热随着液态石蜡的增加而增强,蓄热介质与换热介质之间的换热也会增强,故而出口水温的温升速率趋于平缓,此时,单元相变储热模型的换热效果最佳;当固态石蜡接近完全熔化时,会被液态石蜡所包裹,使其对流换热面积减小,并且完成相变的液态石蜡将继续通过显热储热直至热平衡状态,所以出口水温的温升速率又有明显提升。

2.2凝固过程结果分析

2.2.1凝固液相比

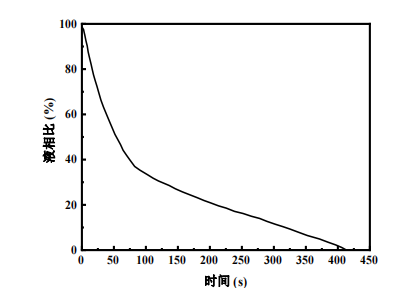

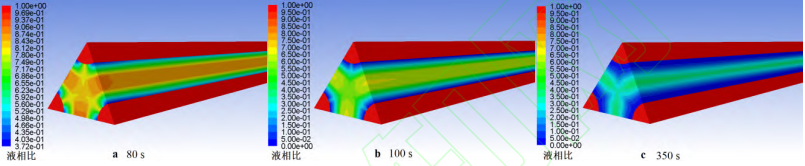

凝固过程液相比的模拟结果如图9、10所示。由图9可以看出:凝固放热过程中相变材料不断向换热介质释放热量,在417 s液相比降为0%,相变材料完全凝固;在凝固初期(即80 s之前),石蜡的液相比由100%急剧下降至37%,凝固速度极快,这是由于此时液态石蜡与换热介质之间的温差较大,且与传热管束壁面接触面积较大。

图9凝固过程石蜡的液相比曲线

由图10可以看出:石蜡凝固现象先发生于传热管束壁面,随着时间增长,在各个传热管束表面形成固态石蜡层,并逐渐增厚向中心聚拢,直至相变材料中心完全凝固;在凝固中末期(80 s后),随固态石蜡层的增厚,换热逐渐以固体石蜡的导热为主,传热系数和换热速率逐渐减小,使得凝固速度不断减小。

图10单元模型凝固过程的液相分布

2.2.2凝固过程温度变化规律

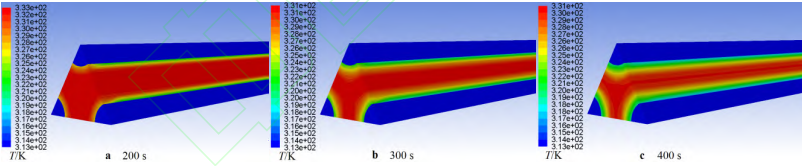

凝固过程温度分布模拟结果如图11所示。由图11可以看出,在200 s之前的凝固过程中,所形成的低温层的面积很小,且贴近传热管束壁面;在200 s后的凝固过程中,随放热时间的增加,单元模型中放热介质中心红色高温区逐渐减小,并以各个传热管束壁面为基准,由中心向壁面温度逐渐降低,其中绿色温区逐渐增厚,这主要受壁面形成的固态石蜡层所影响。

图11凝固过程石蜡温度场分布

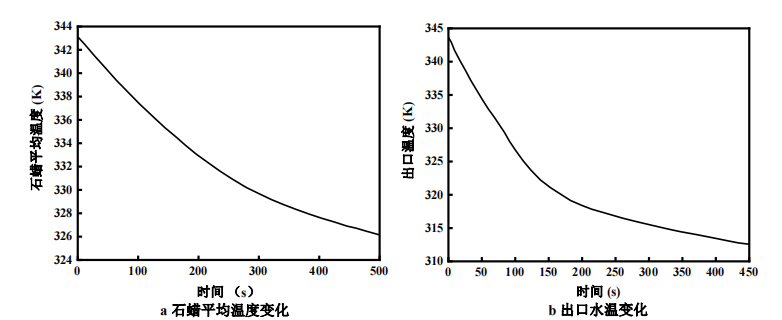

图12显示了凝固过程中放热介质石蜡平均温度和出口水温的变化。由图12a可以看出:放热阶段石蜡由初始的熔化状态到417 s时完全凝固,平均温度由343.15K降低至327.4K;在凝固阶段初期,热量主要以自然对流的形式释放给换热介质,且液态石蜡与传热管束的接触面积较大,此时的降温速率较大;随着传热管束表面固态石蜡层的形成及增厚,逐渐以导热形式为主放热,降温速率开始减小;当放热介质石蜡在417 s完全凝固后,由于与换热介质仍具有一定温差,所以温度会继续下降直至达到热平衡状态。

图12凝固过程石蜡平均温度和出口水温的变化

由图12b可以看出:在传热管束表面完全被固态石蜡覆盖前(前100 s),放热介质与换热介质的换热速率最大,换热介质出口水温由343.15K快速下降至325.16K;在凝固过程的中末期(100 s后),石蜡的凝固速度不断减小,与换热介质之间的换热减弱,所以出口水温的变化也趋于平缓;在石蜡完全凝固后,水温降低至313.5K,并在与石蜡换热达到热平衡前,仍持续降低。

3结论

本文设计了一款以石蜡为相变材料的壳管式相变蓄热换热器,并通过三维数值模拟研究了该换热器在熔化蓄热和凝固放热阶段的流动换热特性。主要结论如下:

1)蓄热阶段中,相变材料石蜡在225 s时开始熔化,1618 s时完全熔化。融化前通过导热传热,融化后出现自然对流换热。当液相比达到18.6%时,石蜡的融化速率明显加大,自然对流逐渐成为相变材料与换热介质之间的主要换热方式。

2)石蜡融化前和完全熔化后的热量主要以显热形式储存,这一阶段石蜡的平均温度和换热介质的出口温度具有更大的升温速率;而融化过程中的热量主要以潜热形式储存,此时相变蓄热换热器的换热效果最佳。

3)放热阶段,相变材料石蜡完全凝固用时417 s。凝固过程初期,石蜡的液相比在80 s内快速下降了63%,此时,石蜡与换热介质之间以自然对流换热为主。

4)在凝固放热进行至100 s时,传热管束壁面形成了完全包裹的固态石蜡层,此后,石蜡与换热介质之间以导热换热为主,石蜡的平均降温速率和凝固速率明显减小,换热介质出口温度的下降速率也逐渐减小。

本文转自《暖通空调》,作者:北京建筑大学,闫全英、郭媛、张静。