网讯:

摘 要 磷酸铁锂(LiFePO4,LFP)以低成本、高安全性、长循环寿命等优点在近些年来备受关注,然而市场上常见的LFP储能器件在0.1~2 C倍率的循环寿命为2000次左右。为了进一步开发高功率、长寿命的LFP储能器件,本文设计了容量为9 Ah的不同负极材料(硬碳/软碳/石墨)软包储能器件。对4 C大倍率循环性能进行探究,发现4000次循环后,硬碳和软碳用作负极的储能器件的容量保持率分别为83.0%、78.9%,优于石墨(51.6%)。通过XRD、EIS、容量增量法和电压微分法等手段进行分析,发现接触内阻和SEI膜内阻增加,以及结构变化造成负极中锂离子的消耗是容量衰减的主要原因。进一步探究石墨用作负极时循环寿命差的原因,发现石墨用作负极时库仑效率较低,工作温度较高,dQ/dV峰值在循环过程中发生更大的位移,峰强的降幅也较大。由于石墨的层间距为0.335 nm,小于软碳(0.360 nm)和硬碳(0.395 nm),在反复脱嵌锂过程中石墨更易发生结构变化,造成体积膨胀,因此循环后接触电阻和SEI膜电阻增长幅度较高,锂离子扩散动力学也更差。与石墨相比,硬碳和软碳用作大倍率LFP储能器件的负极活性物质时具有更长的循环寿命。

关键词 磷酸铁锂;硬碳;软碳;石墨;循环寿命

在21世纪,人类面临的一大挑战是日益枯竭的化石能源无法满足人民日益增长的能源需求,为解决这一问题,必须大力发展新能源。然而太阳能、风能、潮汐能等新能源大多都具有间歇性和波动性,不能直接供应到电网,因此,电池、电容这一类能进行能量储存与转化的储能器件备受关注 。锂离子储能器件具有能量密度高、平均输出电压高、自放电小、无记忆效应等优势,被广泛用于新能源汽车、工业通信、家用电器等领域 。

其中,磷酸铁锂(LiFePO4,LFP)作为储能器件的正极材料在近些年来发展迅速,早在2019年以LFP作正极材料的储能器件已经占据总装机市场的32% 。LFP具有更好的热稳定性和化学稳定性,相较于三元、钴酸锂等正极材料,安全性更高,不容易出现爆炸、起火等问题 。负极材料通常分为碳基材料和非碳基材料两大类,碳基材料主要分为石墨(Gr)、硬碳(HC)、软碳(SC)、碳纳米管、石墨烯、碳纤维等,非碳基材料包括硅基及其复合物、氮化物、钛酸锂、合金材料等。尽管非碳基材料(以硅基材料为例)的理论比电容高达4200 mAh/g远高于碳基材料(以石墨为例,360 mAh/g),但硅基负极成本高、首效低、体积膨胀大,难以适用于高倍率高功率储能器件。而碳基材料以高电导率、价格低廉、高首效和稳定的化学性质等优势,是商业化LFP储能器件最常见的负极材料 。

Gr是商业化最成熟LFP负极材料,然而其循环寿命仅2000次左右,尤其在高倍率下寿命衰减较快。针对Gr作负极循环稳定性差的问题,Chen等采取少量HC(质量分数0~25%)与Gr复配的方式来改善寿命,研究发现仅需添加5%(质量分数)的HC,2000次循环后容量保持率便提升了6.7%,此外,HC的添加还能改善循环中的析锂现象并降低储能器件的交流内阻。Yu等构筑的尖晶石LiNi0.5Mn1.5O4正极和硬碳负极的锂离子电池,尽管兼具235 Wh/kg的高能量和11168 W/kg的高功率,但在5 C大倍率下循环200次后容量保持率仅81.6%。具有更高倍率的SC和HC负极材料引起了更多的关注。An等设计了负极材料不同的锂离子电容器,正极采用预锂化活性炭,负极活性物质则分别采用HC、SC、Gr,其中使用HC为负极的储能器件在8 C的高倍率下循环5000次后,仍具有96.33%的容量保持率。Li等针对LFP||Gr的性能衰退的问题进行分析,发现失效后的器件正极活性物质LiFePO4的锂损失占容量损失的70%以上,而石墨负极有85%的锂离子损耗,用于形成由Li2CO3和LiF无机盐共同组成的SEI膜,锂离子的损耗以及内阻的增大导致了容量的衰减。

基于不同碳负极的储能器件在高倍率循环后的性能衰减机制还需进一步研究。为此,本工作以LFP为正极,设计了HC、SC、Gr三种不同碳材料负极的软包储能器件,研究其在4 C高倍率下的循环性能。并通过XRD、EIS、容量增量法(dQ/dV,IC)和电压微分法(dV/dQ,DV)等手段分析储能器件在高倍率循环过程中的容量衰减机制,为LFP基高倍率长寿命储能器件的开发提供实验依据和理论指导。

1 实 验

1.1 实验材料

材料:磷酸铁锂(LiFePO4,LFP),硬碳(HC),软碳(SC),石墨(Gr),导电炭黑(SP),碳纳米管(CNT),聚偏氟乙烯(PVDF),N-甲基吡咯烷酮(NMP)。以上原材料均通过直接购买获得,未经过其他处理。

1.2 实验步骤

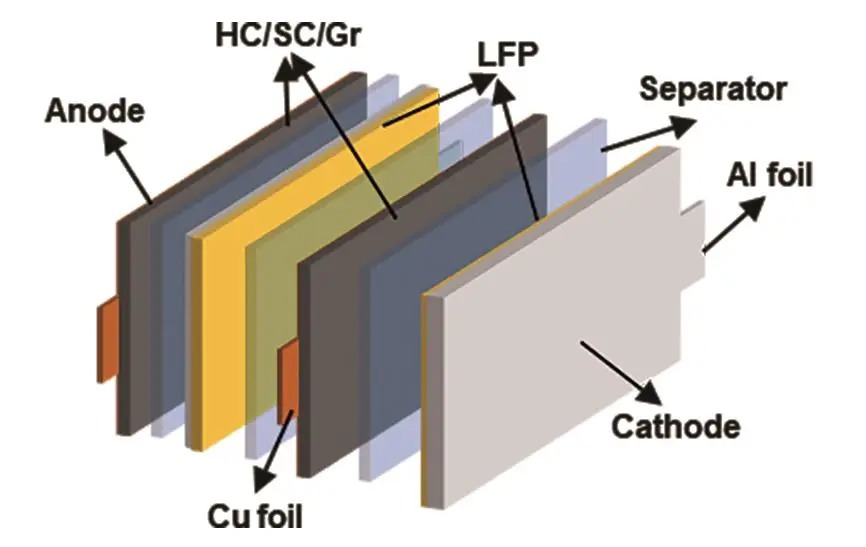

将LFP、SP、CNT、PVDF按照质量比为92∶2∶0.5∶5.5的比例溶于适量NMP中,充分搅拌获得组分均一的正极浆料,负极浆料则按照92∶1.5∶6.5的比例将碳材料(HC、SC、Gr)、CNT、PVDF在NMP中均匀分散来制备。将制备好的正、负极浆料分别利用刮刀涂布在涂碳铝箔和铜箔的两面,经过烘干、辊压后,再利用机器分切成正极片和负极片,将分切好的极片采用Z型层压工艺叠片,得到正极电极、隔膜、负极电极堆叠三明治结构的储能器件,如图1所示。最后,注入溶剂为碳酸乙烯酯(EC)∶碳酸甲乙酯(EMC)∶碳酸二甲酯(DMC)为25∶40∶35(体积比)、溶质为1 mol/L LiPF6的电解液后,容量为9 Ah的储能器件制作完成。

图1 三明治结构储能器件的示意图

1.3 测试方法

(1)循环测试:设备采用新威的CTE-4048-5V100A,以4 C/4 C的电流在2.2~3.5 V进行4000次循环充放电测试。

(2)电化学阻抗:设备采用普林斯顿的Parstat 4000,振幅为5 mV,测试频率为0.05~100000 Hz。

(3)XRD测试:使用Cu Kα辐射的粉末X射线衍射(XRD,Bruker D8/Germany)来鉴定材料的晶相。实验采用固定时间为3秒、步长为0.02°T的步进模式进行。

(4)元素分析(EDS):采用具有附加X射线能量色散光谱的扫描电子显微镜(GeminiSEM500)分析循环前后负极片的元素含量。

(5)体积能量密度(Ev)与最大体积功率密度(Pv,max)计算:

Ev=E/V (1)

Pv,max=U 2/(4R•V) (2)

其中,E为器件在1C时的输出能量,V为器件体积,U为器件额定电压,R为5C分容时的直流内阻。

2 结果与讨论

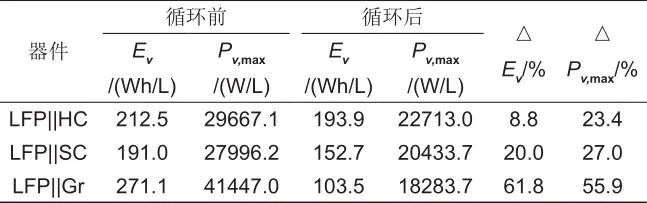

根据LFP||HC、LFP||SC和LFP||Gr循环前后的容量内阻测试来分析器件的能量密度与功率密度,如表1所示,能够发现LFP||Gr循环前的体积能量密度为271.1 Wh/L,最大体积功率密度更是高达41447.0 W/L,远高于LFP||HC(212.5 Wh/L,29667.1 W/L)和LFP||SC(191.0 Wh/L,27996.2 W/L)。大倍率条件下长期循环导致器件产生不可逆损伤,循环后器件的能量密度与功率密度有着不同程度的衰减,其中LFP||Gr的能量密度与功率密度分别衰减了61.8%和55.9%,高于LFP||HC(8.8%,23.4%)、LFP||SC(20.0%,27.0%),这证明Gr用作负极时,长循环引起的器件不可逆损伤更大。

表1 LFP||HC、LFP||SC、LFP||Gr循环前后的体积能量密度(Ev)和最大体积功率密度(Pv,max)

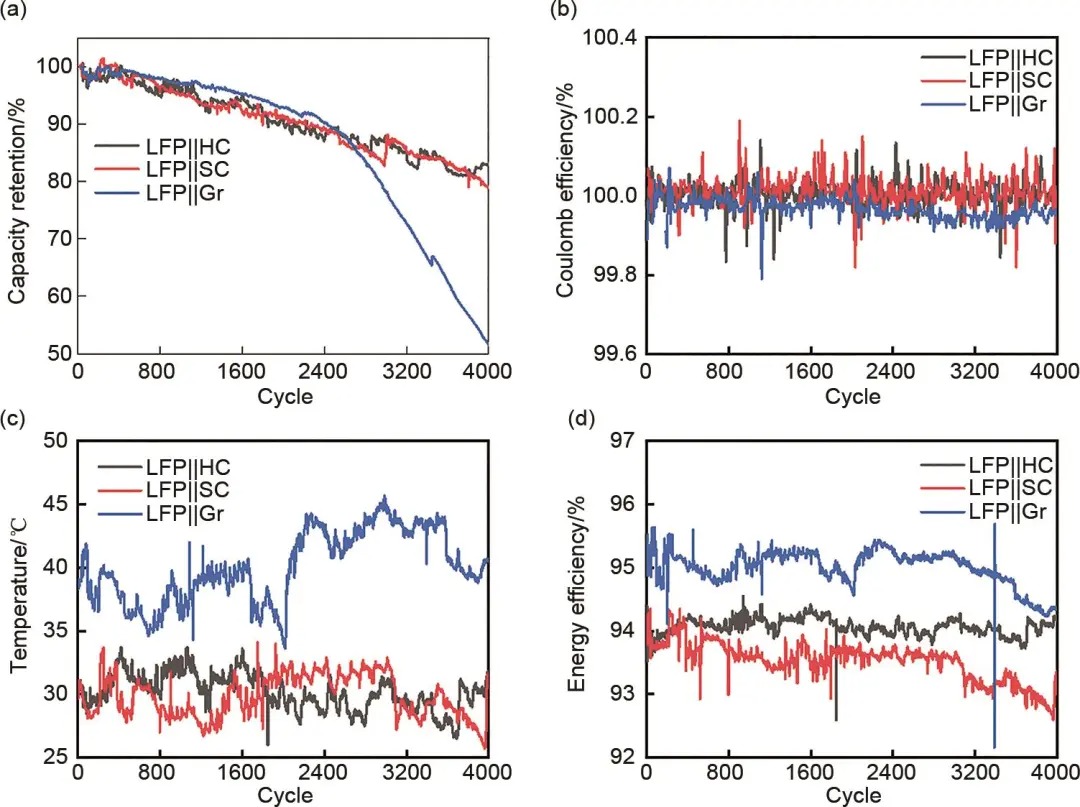

图2是以HC、SC和Gr为负极的LFP储能器件的循环性能。从图2(a)能够看出,HC、SC和Gr负极的储能器件经过4 C大倍率充放电4000次后,放电容量保持率分别为83.0%、78.9%、51.6%。其中,HC和SC负极的储能器件放电容量随着循环次数的增加而线性减小。Gr负极在2000次循环之前容量衰减与HC、SC相似,而在循环2000次之后容量衰减加速。推测产生这一现象的原因是Gr负极发生了非均相的镀锂反应,导致电极表面产生的副产物堵塞了活性锂离子的嵌入/脱出通道,阻碍了锂离子在正负极之间的插层反应 。

图2 LFP||HC、LFP||SC和LFP||Gr循环性能:(a) 容量保持率曲线;(b) 库仑效率曲线;(c) 表面温度曲线;(d) 能量效率曲线

库仑效率是决定循环寿命好坏的关键因素,图2(b)展示了LFP||HC、LFP||SC、LFP||Gr三种储能器件在循环过程中的库仑效率曲线。从图中能够发现,HC、SC用作LFP储能器件的负极材料时,循环过程中的库仑效率均保持在100.00%左右。Gr用作负极时,前2000次循环的库仑效率在99.98%,而2000次循环之后,库仑效率下降至99.95%,这与LFP||Gr的循环寿命曲线保持一致。由于器件的工作温度会影响容量衰减速度,因此对LFP||HC、LFP||SC、LFP||Gr储能器件在循环过程中的表面温度进行监测,如图2(c)所示。从图中得出以下结论:LFP||HC、LFP||SC在循环过程中的表面温度相对稳定,一直在27~33 ℃波动。LFP||Gr循环过程中的温度始终高于LFP||HC、LFP||SC,并且在2000次循环附近波动较大,由35 ℃急剧攀升至45 ℃,而循环过程中较高的温度对系统的散热也提出更高的要求。能量效率指放电能量与充电能量的比值,主要与器件的内阻有关,还受温度影响 。如图2(d)所示,LFP||Gr由于工作温度较高,因此在循环过程中具有较高的能量效率。由于LFP||SC与LFP||HC的交流内阻和工作温度相差不大,在3100次循环之前的能量效率接近。而3100次循环之后,LFP||SC的能量效率下降,推测是循环引起交流内阻增大以及环境温度变化导致的,并且LFP||Gr在3100圈之后能量效率降低推测是同样的原因。

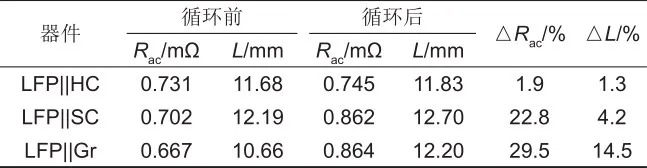

根据表2可知,4000次循环后,LFP||HC的交流内阻仅增加了1.9%,而LFP||SC和LFP||Gr的交流内阻分别增大了22.8%和29.5%,这说明HC用作负极活性物质时,在循环过程中的膨胀较小,与集流体间的接触更好,从而保证了良好的循环稳定性 。此外,LFP||Gr的负极出现严重的结构膨胀,导致循环后器件厚度增加了14.5%,增长的幅度是HC的7.6倍、SC的3.4倍。循环过程中容量的不断衰减导致循环后器件的电性能无法恢复到初始状态,相较于Gr而言,HC和SC用作LFP基高功率储能器件负极材料时,4000次循环后电性能损伤程度更小。

表2 LFP||HC、LFP||SC、LFP||Gr循环前后的交流内阻(Rac)和厚度(L)

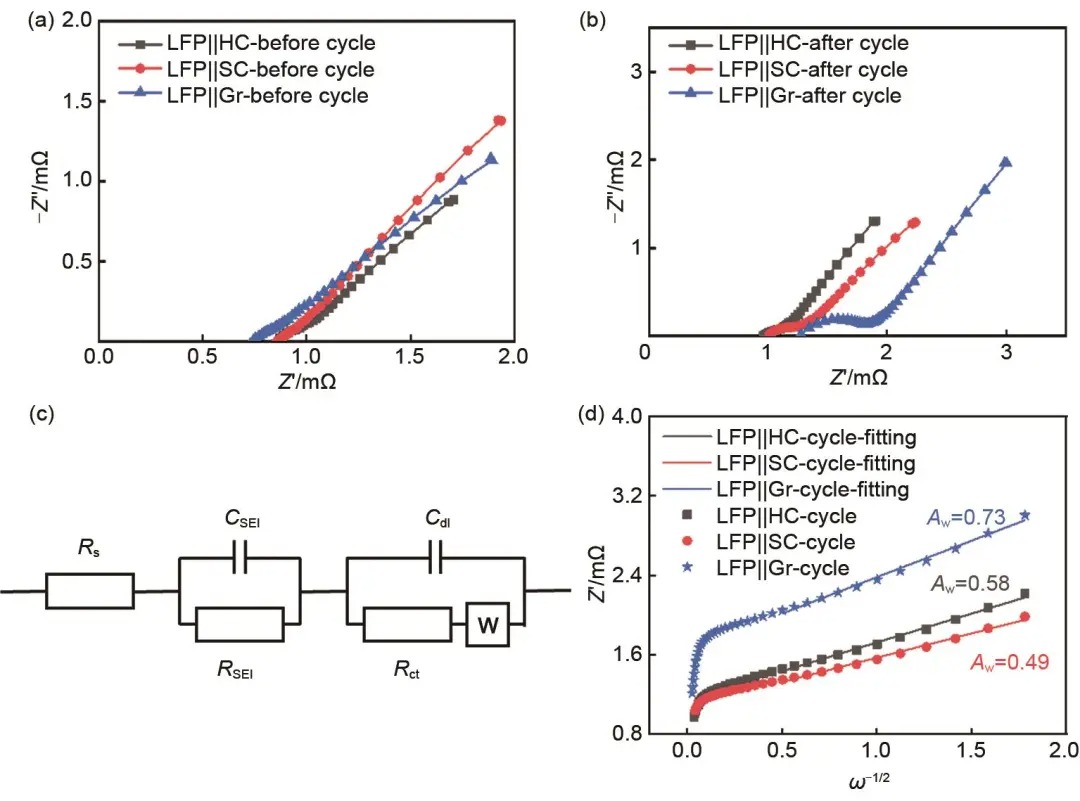

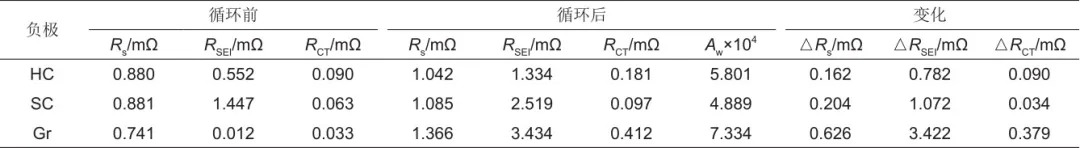

利用电化学阻抗谱(EIS)分析储能器件高倍率循环前后阻抗的变化,如图3所示,拟合结果如表3所示。从图3(a)、3(b)为循环前后的EIS,根据图3(c)的拟合电路对EIS进行模拟,模拟数据如表2所示,能够发现,循环后Rs和RSEI,尤其是RSEI增加是阻抗增大的主要原因。经过4000次循环之后,HC、SC储能器件的接触内阻Rs分别增加了0.162 mΩ、0.204 mΩ,远低于Gr(0.626 mΩ),可以推断,Gr用作LFP储能器件负极活性材料时循环引起的体积膨胀,造成活性物质与集流体的接触内阻变大,这与表1的结果相一致。此外,循环后三种负极RSEI都有一定程度的增加,说明在循环过程中部分活性锂消耗形成SEI膜 ,造成SEI膜增厚和容量衰减。其中,Gr负极的RSEI增幅(3.422 mΩ)显著大于HC(0.782 mΩ)和SC(1.072 mΩ)负极,因而循环后活性Li损失更多,容量衰减更快。对低频区的EIS进行拟合,拟合曲线如图3(d)所示。从图中能够发现,在4000次循环之后,HC和SC在低频区曲线斜率(瓦伯格系数Aw)相近,而Gr的瓦伯格系数Aw显著高于HC和SC负极。由于Li+扩散系数与Aw的平方成反比 ,说明Li+在Gr负极材料中扩散动力学低于SC和HC负极,造成高倍率下性能衰减快。

图3 LFP||HC、LFP||SC和LFP||Gr的循环前EIS (a);循环后EIS (b);等效拟合电路 (c) 和循环后Warburg阻抗与角频率方根关系图 (d)

表3 HC、SC和Gr负极储能器件的EIS拟合数据

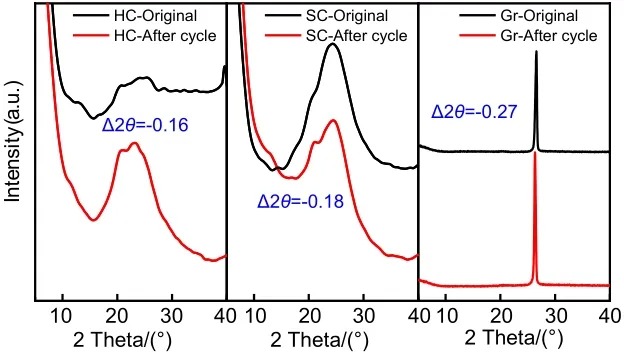

图4为三种不同碳材料负极片循环前后的XRD图,从图中能够看出Gr是有序晶体的形态,而HC和SC是无序无定形的形态。HC、SC和Gr负极片循环前的(002)特征峰分别位于22.49°、24.74°和26.59°,根据布拉格方程计算得到三种负极片的晶格平面距离,循环前HC的晶格平面距离为0.395 nm,高于SC的0.360 nm和Gr的0.335 nm,较大的层间距有利于Li+在材料中的固相扩散和高倍率充放电性能。由于锂层间化合物LiC6的晶格平面距离为0.370 nm ,Gr负极在Li+嵌入/脱出过程中体积膨胀较大。HC的层间距最大,Li+更加容易嵌入和脱出,脱嵌锂过程结构变化小。由于锂层间化合物导致负极材料发生结构膨胀,循环后HC、SC、Gr的(002)峰有不同程度的左移现象,其中Gr的特征峰左移了0.27°,高于HC(0.16°)和SC(0.18°)。此外,Gr负极片的特征峰相比于HC和SC而言峰形更尖锐,这说明Gr的结晶度更高,能够根据Scherrer公式计算Gr循环前后的晶粒尺寸,而HC和SC的结晶度小,计算得到的结果不精确,通过计算,发现Gr活性物质循环前的晶粒尺寸为26.9 nm,循环后活性物质结构被破坏,晶粒尺寸降低至23.1 nm。为了详细分析不同负极储能器件循环失效的原因,对循环前后负极片的元素含量进行分析,结果如表4所示,可以看到循环后HC和SC负极中的O含量分别增长了10.24%和10.52%,而Gr负极中的O含量在循环后增长了16.97%。负极O含量的增加主要源于SEI膜在循环过程中生长增厚 。在4000次充放电后,Gr负极表面的SEI膜厚度增加大,这与EIS结果相对应,SEI膜的增厚导致活性锂的消耗,造成容量的衰减。

图4 LFP||HC、LFP||SC和LFP||Gr循环前后的XRD图

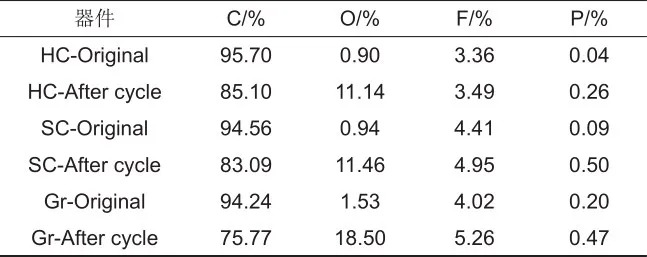

表4 LFP||HC、LFP||SC和LFP||Gr循环前后的负极元素质量占比分析

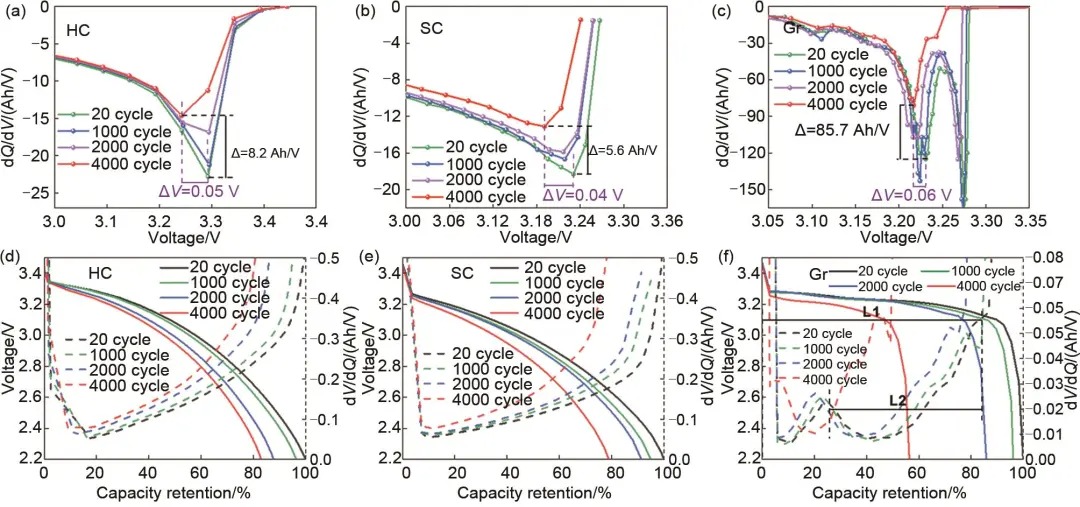

容量增量分析法(dQ/dV,IC)和电压微分分析法(dV/dQ,DV)是两种常用的分析充放电过程容量衰减的电化学方法,其中,IC曲线能够反映出循环过程中主要的脱/嵌锂平台数量以及平台相对应的电压,DV曲线则用来定量分析放电过程中的容量变化。从图5(a)、5(b)中能够发现,LFP||HC、LFP||SC的IC曲线有且仅有一个峰,说明这两种器件有且仅有一个脱/嵌锂平台,并且相应的脱/嵌锂平台电压为3.29 V、3.23 V,在循环4000圈之后,LFP||HC的平台电压降低至3.24 V,而LFP||SC对应的平台电压则降低了0.04 V。Gr用作负极活性物质相应的IC曲线有3个峰[图5(c)],对应的3个脱/嵌锂平台电压分别为3.27 V、3.23 V、3.16 V。4000次循环之后LFP||HC、LFP||SC和LFP||Gr的IC曲线的峰位置与峰强度有不同程度的改变,其中LFP||Gr对应的峰左移程度(0.06 V)以及峰强度削弱程度(85.7 Ah/V),高于LFP||HC(0.05 V,8.2 Ah/V)、LFP||SC(0.04 V,5.6 Ah/V),代表在循环之后LFP||Gr中的活性Li+的损失越高,负极活性物质被破坏的程度更大。

图5 LFP||HC、LFP||SC、LFP||Gr在不同循环圈数的放电IC曲线(a)~(c)和放电DV曲线(d)~(f)

图5(d)~(f)为三种储能器件在循环第20、1000、2000和4000圈对应的放电DV变化曲线图,从图中可以得知:LFP||HC、LFP||SC在4000次循环后,相应地dQ/dV的值随着循环圈数的增加而降低,这揭示了循环过程中活性Li+的消耗是不可逆的。与LFP||SC相比,LFP||HC循环过程中的DV曲线出现峰偏移现象,这是由于负极处不可逆的锂消耗导致的操作电压窗口向高SOC处偏移。由于Gr用作负极存在放电平台,相应的DV曲线有2个明显的峰[图5(f)],其中L1在循环过程中逐渐变小,证明可逆活性Li+数量的减少,而L2的减少则代表循环过程中负极活性物质的损失。从图中能够发现LFP||Gr在20~2000次循环过程中,L1显著减小,L2几乎不变,这说明在这一阶段,活性Li+的损失是容量衰减的主要因素。然而,在2000~4000次循环这一阶段,L1和L2都大幅度减小,这表示2000圈循环之后,容量损失不仅仅是因为活性Li+的减少,还因为负极活性物质被破坏,这也进一步印证了LFP||Gr在2000次循环后容量保持率曲线直线下降的现象。

3 结 论

本文以LFP为正极,设计了基于HC、SC和Gr三种碳负极的储能器件,研究了高倍率循环性能和容量衰减机制。在4 C/4 C高倍率循环4000次后,LFP||Gr仅具有51.6%的容量保持率,远低于LFP||SC(78.9%)和LFP||HC(83.0%)。并且Gr负极的储能器件在循环过程中的温度更高,库仑效率更低。循环过程中,接触内阻和SEI膜内阻增加,以及结构变化造成负极中锂离子的消耗是容量衰减的主要原因。HC负极(0.395 nm)比SC(0.360 nm)和Gr负极(0.335 nm)具有更大的层间距,导致在脱嵌锂过程中结构变化和体积膨胀更小。因而循环后HC与集流体接触更好,Rs更小,并且活性Li消耗更小,SEI内阻的增幅也更小。采用容量增量法(dQ/dV,IC)和电压微分法(dV/dQ,DV)分析循环过程中的容量衰减的原因,证实了SC、HC做负极时,循环过程中活性锂离子损失量以及负极活性材料的破坏程度小于Gr。与Gr负极相比,HC和SC负极,尤其是HC负极具有更好的高倍率循环寿命。基于Gr的高容量、HC出色的循环稳定性,为结合两者的优点,可以采取将两种材料以合适的比例进行复配的方式,这为开发兼具高容量与长寿命的储能器件提供了方向。