摘要:在“双碳”目标背景下,我国正加快新型能源体系建设,新能源将持续大规模发展,煤电正加速向基础保障性和系统调节性电源并重转型,其深度调峰能力面临更高的要求。抽汽熔盐蓄热技术因具备大规模应用的技术条件和产业基础、长时间储能和深度调峰的优势,在煤电灵活性改造中具有广阔的应用前景。基于此,本文系统分析了抽汽熔盐蓄热技术的应用原理、应用场景、技术指标以及适应性等内容,结合工程实例,对抽汽熔盐蓄热技术的方案设计、工艺参数以及经济评价进行详细介绍,将进一步促进其在煤电灵活性改造中的应用推广。

引言

在“双碳”目标背景下,我国正加快新型能源体系建设,新型电力系统正面临深刻变革,风电、光伏等新能源将持续大规模发展,储能因可实现在时间和空间维度上的能量转移,受到行业广泛关注,呈现爆发式增长。储能技术主要包括机械储能(抽水蓄能、压缩空气储能等)、储热(熔盐蓄热、热水蓄热等)、电气储能(电容器储能、超导储能等)和化学储能(锂离子电池、液流电池、钠离子电池储能等)等。近年来,我国储能产业政策逐步完善,技术装备研发、示范项目建设日益加快,储能产业呈现技术、应用场景、功能需求全面多元化的发展趋势。其中,抽水蓄能技术当前经济性最优、应用最成熟、规模化开发条件最好,已进入装机快速增长阶段;锂离子电池储能正进入快速发展迭代阶段;储热技术正处于加速规模化应用阶段,热水蓄热、固体电蓄热等技术已在煤电灵活性改造中得到较多应用,熔盐蓄热正在加速由光热发电向煤电灵活性改造、清洁供热等多场景商业化应用迈进;压缩空气储能正在开展100 MW~350 MW等级工程示范。

随着煤电发展定位逐渐明确,我国煤电正加速向基础保障性和系统调节性电源并重转型,将作为新型电力系统调节能力的重要组成部分,其深度调峰能力面临更高的要求。目前,我国煤电灵活性改造已取得了诸多工程应用,主要为锅炉灵活性改造(制粉系统、燃烧器系统改造等)、汽轮机灵活性改造(切除低压缸、高低旁联合供热等)以及热电解耦改造(热水蓄热、固体电蓄热等)等方面,但整体灵活调节能力尚有不足,仍需进一步提升深度调峰能力。

近年来,抽汽熔盐蓄热技术正在加快开展有关示范应用,因具备大规模应用的技术条件和产业基础、长时间储能和深度调峰的优势,在煤电灵活性改造中具有广阔的应用前景。基于此,本文系统分析了抽汽熔盐蓄热技术的应用原理、应用场景、技术指标以及适应性等内容,结合工程实例,对抽汽熔盐蓄热技术的方案设计、主要工艺参数以及技术经济评价进行详细介绍,将进一步促进其在煤电灵活性改造中的应用推广。

1抽汽熔盐蓄热技术概况

1.1基本应用原理

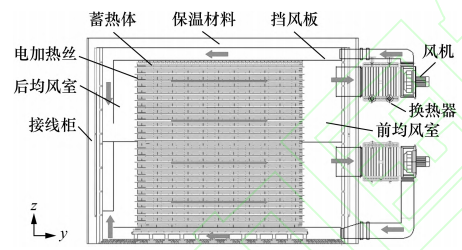

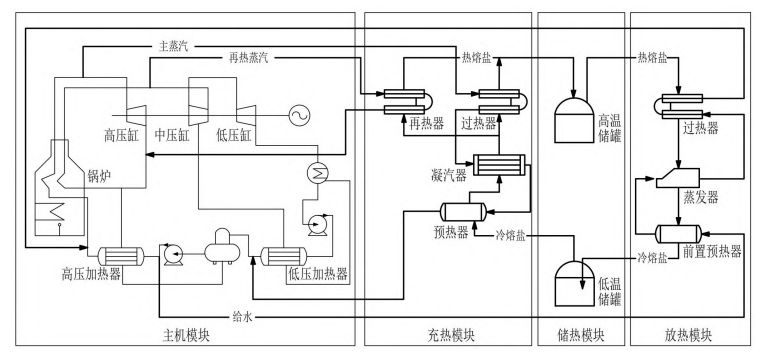

抽汽蓄热技术,主要是指在热电厂常规“锅炉-汽轮机”热力系统外增设储热系统,采用热电机组的主蒸汽、再热蒸汽或各级抽汽等蒸汽作为热源,以高温储热介质形式储存热能,根据系统调峰需要,将所储存的热能释放到机组热力循环中,实现热电解耦,以满足机组深调和顶峰需求。抽汽蓄热储热系统可采用高温液态熔盐等直接储热,也可采用混凝土等固体储热方式、相变储热方式等。由于熔盐储热系统较为成熟,已在化工行业、光热发电行业经过多年验证,系统可靠性高,具备良好的应用经验和产业基础,且熔盐具有液态温度范围广、储热温差大、储热密度高、热稳定性好等优点,能很好地匹配大型煤电机组储热和放热,因此,目前抽汽蓄热调峰技术主要采用熔盐作为储热介质,如图1所示。

图1抽汽熔盐蓄热调峰技术

1.2主要应用场景

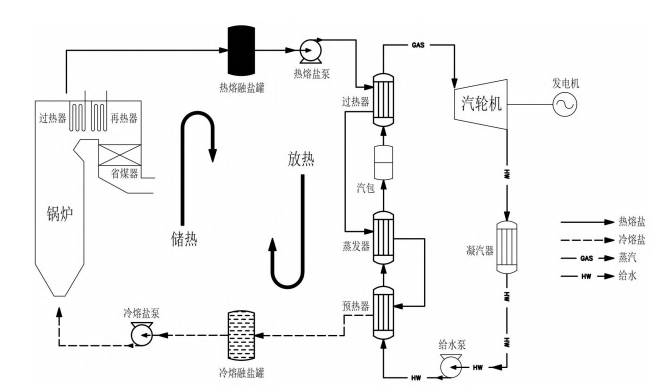

采用不同的热源和不同的放热途径时,抽汽熔盐蓄热技术可以排列组合出不同的技术方案。本文重点介绍抽汽熔盐蓄热耦合煤电深调应用场景,如图2所示。系统分为煤电机组主机模块、熔盐储热耦合模块(充热、储热、放热子模块),包括高温熔盐储罐、低温熔盐储罐、换热器和辅助泵等设备。在机组参与电网调峰需要降低出力时,保持锅炉负荷不变,通过抽取部分主蒸汽和再热蒸汽进入储热模块,低温熔盐经换热器吸热后变为高温熔盐储存于高温熔盐储罐中,蒸汽放热后返回机组相应的热力系统接口,完成充热过程;在机组参与电网调峰需要增加出力时,仍然保持锅炉负荷不变,从机组的相应热力系统接口抽出部分蒸汽或给水进入储热模块,高温熔盐经换热器放热后变为低温熔盐返回低温熔盐储罐,蒸汽或给水吸热后返回机组相应的热力系统接口,完成放热过程。上述充热和放热过程循环发生,以满足机组深度调峰需求。

图2抽汽熔盐蓄热耦合煤电深调应用

1.3技术指标分析

1.3.1调节灵活性

主要体现在深度调峰、快速调频、安全爬坡、热电解耦等方面,可在机组现有调峰下限的基础上进一步降低出力约10%,使机组负荷调节范围达到20%~100%Pe甚至更宽,AGC调频能力得到大幅提升,负荷爬坡率安全提升1%~2%Pe/min,并能够实现各级供热参数的长时间热电解耦。

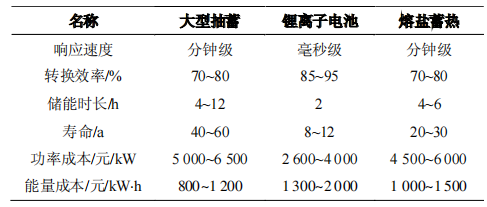

1.3.2经济合理性

主要体现在储能效率高、储能时间长、单位成本低等方面。熔盐储热温度可以达到500℃以上,综合能源转换效率约为70%~80%左右,与大型抽水蓄能基本相当。储能时长与熔盐储罐容量有关,一般可达到单日4~6 h,属于长时间储能范畴。单位功率成本约为4500~6 000元/kW,与大型抽水蓄能基本相当,高于锂离子电池;单位能量成本约为1000~1500元/kW·h,介于大型抽水蓄能与锂离子电池之间,参数情况对比如表1所示。

表1三种储能技术性能参数情况对比

1.3.3运行安全性

锅炉始终运行在最低稳燃负荷以上,汽轮机低压缸末级叶片运行工况得到改善,避免深度调峰引起辅机运行不稳定,提高系统的运行安全性。

1.4适应性分析

在煤电机组灵活性改造方面,抽汽蓄热技术具有更多的适应性。一是相比于热水蓄热技术储热温度低、不能实现工业蒸汽热电解耦,抽汽熔盐蓄热技术储热温度高,能适应更多供热应用场景。二是相比于电化学储能主要用于辅助火电机组AGC调频场景,抽汽熔盐蓄热技术可为系统提供可靠的转动惯量和稳定电压能力。三是相比于电蓄热技术适用于低参数采暖供汽,抽汽熔盐蓄热技术采用储存蒸汽热量的方式,能源转换效率更高,可扩展到大容量高参数工业供热等应用场景。

同样,抽汽蓄热技术也存在一些局限性。相比于常规煤电深度调峰技术,抽汽熔盐蓄热技术投资相对较高,仍处于示范阶段,在应用场景和商业运行模式方面仍需实践探索;另外,熔盐在低温条件下存在凝固冻堵风险,在高温下会腐蚀管道和循环输送设备,甚至会发生高温分解,一定程度上限制了其推广应用。

2抽汽熔盐蓄热技术工程实例

近年来,我国已有部分煤电机组开展抽汽熔盐蓄热技术示范的前期工作,但仍未有投运的工程实例。据悉,某电厂2×660 MW燃煤供热机组拟采用抽汽熔盐蓄热技术进行深度调峰灵活性改造,正在开展可行性研究工作,项目有关情况如下:

2.1深度调峰方案

经综合比选,该项目采用抽汽熔盐蓄热深度调峰技术方案,调峰时段将机组产生的主蒸汽、再热蒸汽通过新增的高、低旁路将蒸汽引至换热器内两级加热熔盐,将机组多余的热量储存于高温熔盐储罐内,非调峰时段将高温熔盐储罐的热量用于产生蒸汽供应工业供汽及热网加热用汽,旨在实现两台机组全年深度调峰由40%(264MW)提升至25%(165MW)以下,同时满足1400MW的供热负荷及200t/h的工业供汽。

2.2主要工艺参数

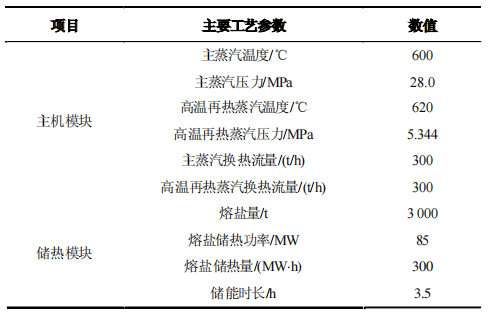

该项目抽汽汽源为主蒸汽、高温再热蒸汽,采用的熔盐介质为硝酸盐混合物,熔点为115℃,使用温度范围280~570℃,具有良好的传热和储热特性(导热系数0.47W/m·K、比热1.47J/g·K、密度1.98g/cm³),选用高温、低温熔盐储罐均为3300 m³,熔盐使用量3 000t,额定储热功率为85MW,储热量为300MW·h。主要工艺参数如表2所示。

表2抽汽熔盐蓄热系统主要工艺参数

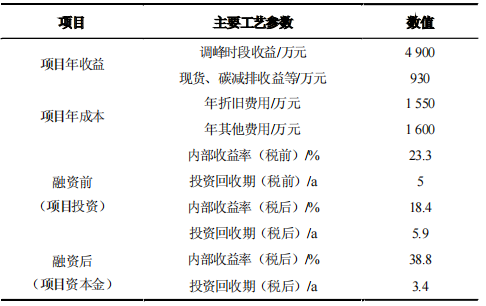

2.3技术经济评价

该项目静态总投资2.5亿元,其中设备购置费占比近70%,单位功率成本2941元/kW,单位能量成本833元/kW·h,考虑调峰收益,项目投资回收期5.9年,具有较好的经济性。主要经济指标如表3所示。

表3抽汽熔盐蓄热系统技术经济评价

3结论

综上所述,抽汽熔盐蓄热技术具有技术成熟、灵活调节、经济可靠、运行安全等诸多优势,能够实现长时间储能、灵活调峰和热电解耦,大幅提升煤电机组调节能力,降低系统中其他储能的装机需求,在煤电机组灵活性领域具有广阔应用前景。

作者简介:周信华,郑祯晨,胡远庆,中国电建集团河南省电力勘测设计院有限公司。