据统计,工业能耗约占世界能源消耗总量的1/3,二氧化碳排放占总量的36%,另有10%~50%作为工业烟气废热被浪费。美国、德国、挪威、中国等国家的研究表明,约5%~33%的废热具备回收潜力。

以中国为例,钢铁行业中的高炉煤气、焦炉荒煤气和转炉煤气,温度均髙于900℃,而余热回收不超过40%,电弧炉中高温烟气(1200℃)的余热利用率则低至10%,玻璃行业中超过980℃的蓄热炉和全氧燃烧炉烟气中有9%的余热可以进一步回收。

由于这些烟气中还存在非凝结性和易凝结性成分,使得烟气余热回收和净化装置存在滤料堵塞、再生困难、换热面积灰、磨损、腐蚀及余热回收和净化效率低等瓶颈问题,因此,此类烟气中高品位余热的回收在国内外均是一个技术难题。

1、高温烟气余热回收石墨装置

以往对这些高温废气的处理一般采用急冷塔喷淋冷却或传统的锅炉回收余热。这两种方式虽然对烟气进行了处理,但存在很大的弊端。

急冷式烟气处理仅能对烟气进行冷却,不能利用余热;对于超过1000℃烟气的设备材质为碳钢,烟气温度降至400℃时会与水蒸气反应产生硫酸蒸汽,对设备造成腐蚀,因此锅炉余热回收装置只能利用部分热能,一般将温度降至500℃左右,不能将余热进行全部转移,后续还需进一步对烟气进行急冷处理。

高温烟气余热回收石墨装置解决了上述两种问题。

▲高温烟气余热回收石墨装置

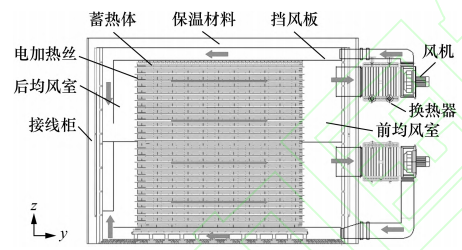

在高温烟气余热回收石墨装置中,1200℃烟气自上部进入装置内,循环水自装置底部由加压装置使循环水自下而上经过装置内石墨换热块进行热交换,在装置中部设置了循环纯水入口,使循环纯水由装置中部进入装置内与自上而下的高温烟气进行热量交换,由于石墨超高的导热性能,石墨壁温可达到230℃,与循环纯水接触产出0.4~0.8 MPa的高温蒸汽,高温蒸汽给后道工序或其他化工装置的热源提供保证。

装置主要优点是在高温烟气与循环纯水进行热交换,产出可以并入管网的蒸汽,同时通过底部石墨块的循环水对高温烟气进行冷却。

与传统的急冷塔处理烟气比较,高温烟气余热回收石墨装置增加了对烟气温度的回收利用,将高温烟气的热能转化为蒸汽,产出的蒸汽具有良好的经济效益,而传统的急冷塔需要耗费大量的喷淋水对烟气进行冷却处理。对比以往的锅炉回收的余热利用,前者在处理高温烟气时,往往对烟气中的组分要求较高,对于腐蚀性较强的烟气,以往的碳钢锅炉不能很好的利用,而该装置充分利用了石墨优良的耐腐蚀和导热性能。

高温烟气余热回收石墨装置能够将温度1200℃高温烟气进行余热利用处理副产蒸汽,同时能满足各种含酸高温烟气的处理,替代传统的余热处理装置,具有良好的现实意义。

2、高温除尘和换热一体化装置

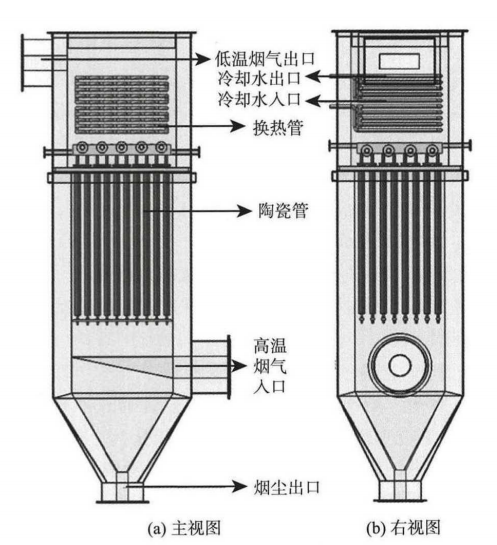

由中国科学院过程工程研究所多相复杂系统国家重点实验室研发的高温除尘和换热一体化装置主要由两个主要部件和五个出入口构成,其中两个主要部件是多孔陶瓷净化器和高温换热器,五个出入口包括:高温烟气入口,低温烟气出口,烟尘出口,冷却水入口和冷却水出口。

该装置工作原理:高温含尘烟气从装置的下部进入装置,烟气中少量颗粒尺寸较大的烟尘粒子直接沉降到装置下部的灰斗中,其它的烟尘粒子随烟气到达陶瓷膜表面而被阻挡,只有少数亚微米级尘粒在负压的作用下透过陶瓷膜表面形成的灰饼层孔隙以及陶瓷膜的孔隙,随净化后的烟气进入净气室,然后从设备出口排出;净化后的高温烟气在净气室内通过预先安置的换热管进行余热回收。冷却水由入口流入换热管,换热后流出装置。

▲高温除尘和换热一体化装置

该装置改变了现有除尘和换热系统的工艺流程,将除尘与换热部件集于一体,具备以下特点:

1)能适应恶劣条件。多孔陶瓷过滤器具备陶瓷材料和多孔材料的优点,能处理高温、高压、有腐蚀性、含氧化性,有一定温度波动的烟气。

2)能高效除尘。多孔陶瓷膜过滤管具备微米级别的孔隙和迂曲的孔道,过滤烟尘时在陶瓷膜表面会形成较致密的灰饼层,可有效过滤烟尘粒子。因此,陶瓷膜具有高效除尘性能。

3)低清洗频率,长寿命。脉冲反吹技术可以降低过滤阻力,实现陶瓷膜线上再生,减少过滤材料拆除清洗频率,具有更长的使用寿命。

4)体积小,占地面积小,制造成本较低。高温除尘和换热一体化装置将除尘和换热功能集于一体,去除设备间烟气传递管道,既能够减小体积,降低装置造价,又能减少烟气热损失,提高热回收率。

综上所述,高温烟气除尘换热一体化装置可以实现高温含尘烟气的净化和余热回收。

3、电炉烟气全余热回收装置

在炼钢电炉冶炼的过程中,会产生大量的高温烟气,其最高温度可达2000℃,且烟气含尘量高。高温含尘烟气携带的热量约为电炉输入总能量高达20%。这些高温烟气不仅带走大量的热,而且给电炉的除尘系统带来了巨大的负担,不但降低了氧化铁尘的回收率,而且造成了严重的污染问题。

目前国内和国际上的电弧炉仍有很多没有回收烟气余热,有的只是部分回收了烟气余热,随着兑铁水比例的增加,电弧炉烟气的温度变得更高。若不回收四孔烟气的全部余热,将会造成大量的能源浪费。

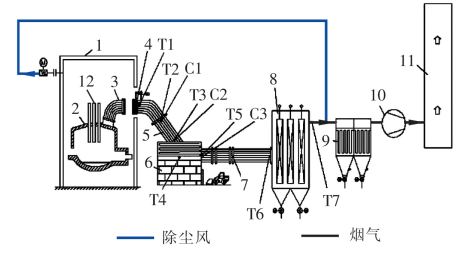

中冶赛迪研发的电炉烟气全余热回收装置(见图1)采用高低压复合循环的冷却方式,Ⅰ段烟道、燃烧沉降室顶盖、Ⅱ段烟道、列管余热锅炉均采用汽化冷却方式(指与水进行换热,使水汽化,从而烟气降温)回收电弧炉四孔烟气约220~2000℃的全部余热,具有显著的节能效果。

▲图1电炉烟气全余热回收装置

1-密闭罩2-电弧炉3-水冷弯头4-水冷滑套5-Ⅰ段烟道6-燃烧沉降室7-Ⅱ段烟道8-列管余热锅炉9-布袋除尘器10-风机11-烟囱12-电极

烟气从电弧炉抽出后,与从水冷弯头和水冷滑套间环缝混入的空气一起进入Ⅰ段烟道,在Ⅰ段烟道内,烟气降温后进入燃烧沉降室。燃烧沉降室顶盖采用了汽化冷却结构,下半部分采用混凝土和耐火材料。燃烧沉降室设计的目的是,在燃烧沉降室内,烟气中的CO燃尽,同时烟气携带的粉尘粗颗粒也经重力除尘沉降下来。其后烟气进入Ⅱ段烟道进行换热,进一步降温后进入列管余热锅炉,降温至220℃以下后与密闭罩出口的除尘风混合送入布袋除尘器,除尘达标后的烟气经过风机从烟囱排出。

4、基于熔盐储热的余热发电方案

随着我国钢铁工业的快速发展,资源、能源瓶颈制约越发严峻,开展余热余能的回收利用是降低钢铁生产能源消耗的有效方式。目前转炉炼钢的间歇性高温余热回收利用主要是通过转炉烟道汽化余热锅炉回收热能,采用蒸汽储热器存储热能,利用低品质饱和蒸汽发电实现余热的回收和利用,高温热能利用率不高,存在较大的能源浪费。

采用熔盐余热锅炉回收高温余热,可以保持高温余热的高品质热能优势,降低高温烟道换热器设计难度和成本,采用高参数蒸汽发电,可以大幅提高发电量,有利于降低企业的发电成本,有利于钢铁企业降本增效,具有很好的市场推广价值。

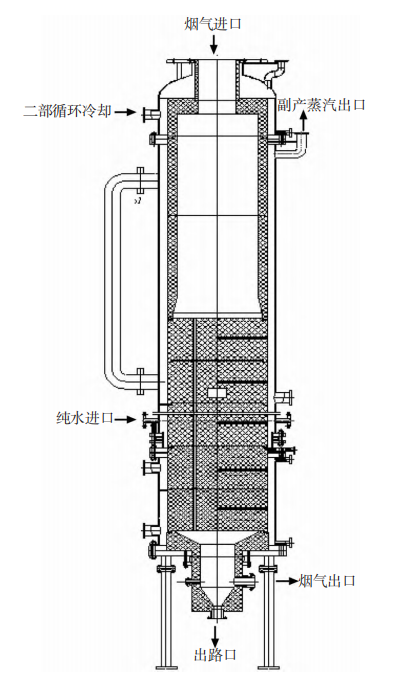

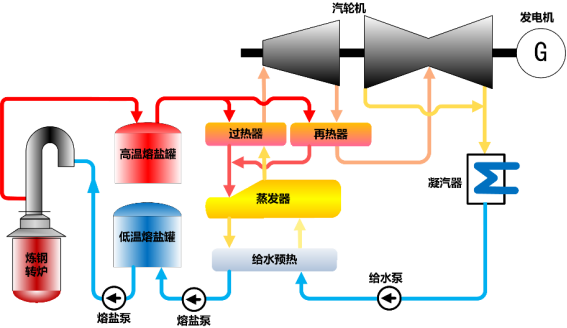

基于熔盐储热的转炉余热发电方案需要将现有的汽化烟道余热锅炉改造为熔盐余热锅炉,将换热介质由饱和蒸汽改为熔融态熔盐,系统示意图如下图所示。

▲系统工艺图

烟道熔盐余热锅炉将温度和流量大幅波动的高温烟气热量转化为熔融态熔盐的显热,吸热后温度升高的高温熔盐送入高温熔盐罐;当系统需要发电时,将高温熔盐依次泵入熔盐/蒸汽过热器、熔盐/水蒸发器和熔盐/水的给水预热器,逐级加热给水,产生高温高压蒸汽,换热后的熔盐温度降低,送入低温熔盐罐,完成储能循环;如需进一步提高发电效率,还可增加再热器,如上图所示。

由于熔盐的蒸汽压力较低,余热锅炉换热材料不必选用高压厚壁材料,因此能够降低余热锅炉的设计难度和制造成本。

目前,国内以江苏联储能源科技有限公司为代表的熔盐技术公司在利用熔盐储热技术回收高温余热方面已经进行了一些商业化项目实践,取得了一系列的实践成果。

5、利用陶瓷换热器回收高温余热

换热器是余热回收中不可或缺的装置,所以一直以来余热回收利用换热器的强化传热技术就备受世界各国的关注,使得新型高效节能的换热器层出不穷。

自20世纪60年代起,国外便开始实验与研究热管换热器技术,在80年代开始了方形板片板壳式换热器的使用,而我国自1985年起,开始引进国外的“烟气深度冷却余热利用”技术,引发了国内烟气回收余热利用换热器的研究。进入21世纪后,针对行业中的关键技术,国内制造商加大了研究力度和投入,并且随着国内材料技术、外扩展受热面技术及火电行业整体技术水平的提高,我国烟气余热利用换热器制造开始进入技术创新和突破的新时期。制造和运用更加先进的换热器,更加高效地回收余热,减少能耗,合理高效地利用有限的资源,已成为一个重要的课题。

目前国内外的余热回收装置主要有:板式换热器、GGH换热器、热管换热器、热媒体换热器、低压省煤器、复合相变式换热器、陶瓷换热器等。

陶瓷换热器的生产工艺与窑具的生产工艺基本相同,导热性与抗氧化性能是材料的主要应用性能。它的原理是,把陶瓷换热器放置在烟道出口较近,温度较高的地方,不需要掺冷风及高温保护,当窑炉温度1250~1450℃时,烟道出口的温度应是1000~1300℃,陶瓷换热器回收余热可达到450~750℃,将回收到的的热空气送进窑炉与燃气形成混合气进行燃烧,可节约能源35%~55%,这样直接降低生产成本,增加经济效益。

陶瓷换热器在金属换热器的使用局限下得到了很好的发展,因为它较好地解决了耐腐蚀,耐高温等课题,成为了回收高温余热的最佳换热器。它的主要优点包括:导热性能好,高温强度高,抗氧化、抗热震性能好:寿命长,维修量小,性能可靠稳定,操作简便。是目前回收高温烟气余热的最佳装置。

目前,陶瓷换热器可以用于冶金、有色、耐材、化工、建材等行业主要热工窑炉。

6、针对有色炉窑的高温烟气余热回收

在有色冶金行业的烟气余热中,温度高于1000℃的高温烟余热占总烟气余热的52%。烟气的温度越高,带走的热量就越多,从而炉窑的热效率也越低。因此,回收有色冶金行业中的烟气余热对于降低有色冶金工业能耗有着重要意义。

目前较为普遍的对有色炉窑的烟气余热进行回收利用的方法有:(1)在烟道安装余热锅炉生产蒸汽;(2)利用余热发电;(3)利用烟气余热预热空气或物料;(4)安装汽化水套生产低压蒸汽或安装冷却水套产生热水等。

随着人们对有色炉窑的工艺和烟气特点的不断研究,很多企业已经设计并应用了能适应炉窑烟气特性、充分回收烟气余热的余热设备。

例如:(1)锌精矿沸腾焙烧炉余热锅炉,采用辐射大空腔结构,起到沉灰和减小磨损的作用,并使烟尘迅速冷却到650℃以下,解决了烟气中含较多低熔点金属烟尘微粒高温下极易粘结的问题;(2)烟化炉与余热锅炉的一体化设计,把烟化炉和余热锅炉有机地结合在一起,既改善了烟化炉的吹炼状况和余热锅炉技术操作条件,又解决了在间断生产条件下实现连续供汽的技术难题,并实现烟化炉余热的全面回收。

除以上两例外,目前还有很多有色冶金炉窑烟气余热回收设备的改进技术,都为回收有色炉窑的烟气余热起到了重要作用。