网讯:随着风电、光伏等可再生能源发电系统装机容量不断增加,电网稳定性和安全性面临挑战。近些年,电化学储能、氢储能等储能技术受到了广泛关注。一方面能够有效促进可再生能源的消纳,维持电网的安全稳定性;另一方面可有效解决绿色氢能生产的难题,推动氢能产业的发展。

《中国电力》2024年第7期刊发了邵冲等撰写的《考虑荷电与储氢状态的风光氢储系统动态控制仿真模型》一文。文章开展了考虑荷电状态与储氢状态的电化学/氢混合储能系统动态建模与控制策略研究。首先,构建了考虑多物理特性的质子交换膜电解槽动态仿真模型。模型考虑了内部氧气、氢气的跨膜行为、传质以及传热现象,包含阳极、阴极、膜、电化学、热子模块,可准确模拟电制氢动态过程。进一步,结合永磁直驱风力发电机组、光伏阵列、电化学储能以及变流器等单元模型,建立了风光氢储系统动态仿真模型。考虑了电化学储能荷电状态、储氢罐氢状态以及电解槽最小工作功率等约束条件,同时考虑了系统波动电负荷和氢负荷等因素,提出了底层控制与上层功率管理的协调控制策略。最后,通过算例仿真验证了各单元模型及控制策略的正确性和有效性。

摘要 储能是平抑可再生能源波动的重要手段之一。考虑内部气体跨膜传输现象,基于质子交换膜电解槽的组件结构以及电化学和热平衡原理,构建了可描述质子交换膜电解槽物质传输以及能量转换的精细化仿真模型。在此基础上,建立了包含电化学储能、氢储能的电-氢耦合系统模型。提出了一种考虑电化学储能荷电状态与氢储能氢状态的双层协调控制策略。上层功率分配考虑了系统内电负荷和氢负荷需求变化,将电化学储能荷电状态、储氢罐氢状态作为重要约束因素,确定系统各设备的工作模式。底层控制根据设备的工作特性,采用PQ控制、VQ控制等方法实现功率追踪调整。通过多种不同运行场景的算例仿真验证了所提模型与控制方法的有效性。研究成果可为风光氢储系统控制策略优化提供支撑。

1 风光氢储系统动态仿真模型

1.1 风光氢储系统拓扑结构

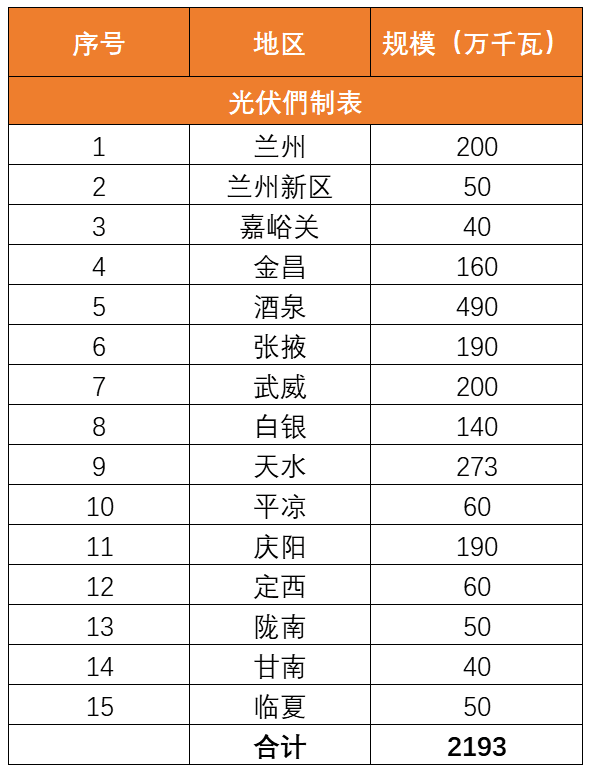

风光氢储系统拓扑结构如图1所示。直驱永磁风力发电机组单元、光伏阵列单元、质子交换膜电解槽单元及储能单元通过变流器连接到交流母线。电化学储能单元与电制氢存储过剩的新能源。一方面解决新能源消纳问题;另一方面,在新能源不足时,电化学储能单元可向电网输送电力,支持系统安全稳定运行。此外,通过质子交换膜电解槽产生的氢气同时可满足氢负荷需求。

图1 风光氢储系统拓扑结构

Fig.1 Wind-photovoltaic-hydrogen-storage system topology

图1中的系统采用双层控制框架。上层为功率管理层,底层为设备单元控制层。上层系统通过采集风电机组和光伏阵列的出力、电负荷、氢负荷、储能单元荷电状态以及储氢罐状态等信息,确定底层设备的功率参考值指令,并将相关指令传输至各设备单元。底层设备根据上层指令控制各设备运行。风电机组模型和光伏发电阵列模型参见文献[11-13]。

1.2 电化学储能单元模型

本文采用通用等效电路模型,其由一个受控电压源和常值内阻组成,与诸多文献一致,该模型的假设前提为:1)储能单元容量保持不变;2)储能单元内阻在充放电过程中保持恒定;3)储能单元的模型参数通过放电特性曲线得到,并完全适用于充电特性;4)不考虑储能单元的自放电特性及记忆特性。

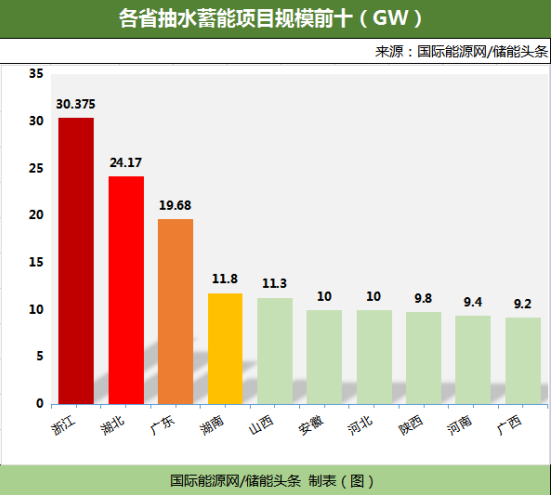

储能单元的空载电压E(t)可通过经验公式表示为

式中:E0为储能单元的恒定电压;K为极化过电压;Qfull为储能单元的容量;i为储能单元工作电流;A1为放电特性曲线指数区域幅值;B为指数区域时间常数的倒数值。

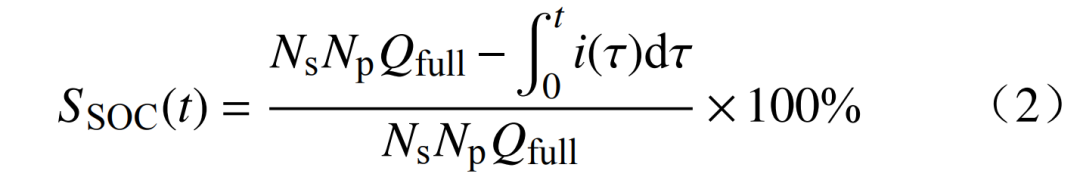

电化学储能单元荷电状态(state of charge,SOC)SSOC(t)为

式中:Ns、Np分别为蓄电池的串联数和并联数。

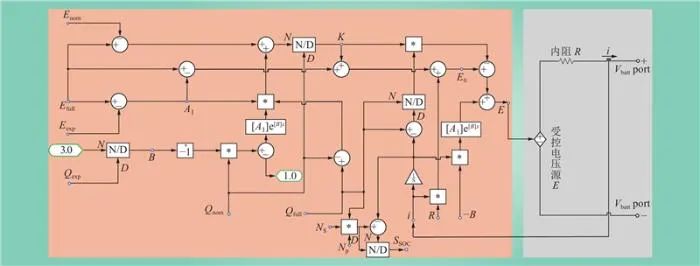

在电力系统仿真软件中构建电化学储能单元仿真模型,如图2所示。该模型分为控制层与电气层2层。控制层利用电流互感器从电气层获取工作电流i,并根据式(1)计算出受控电压E(t)并输出至电气层,实现闭环控制。

图2 电化学储能单元仿真模型

Fig.2 Electrochemical energy storage unit model

1.3 质子交换膜电解槽模型

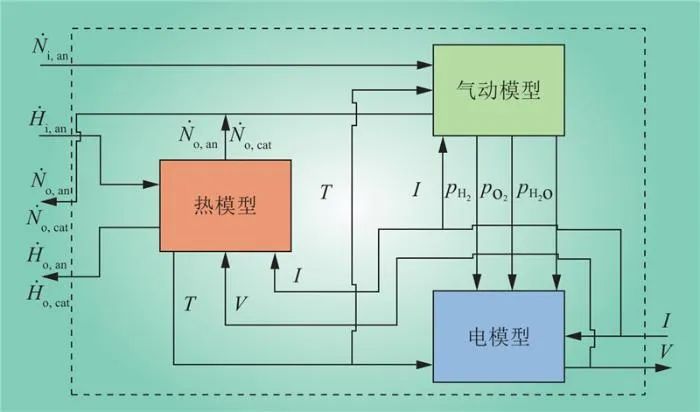

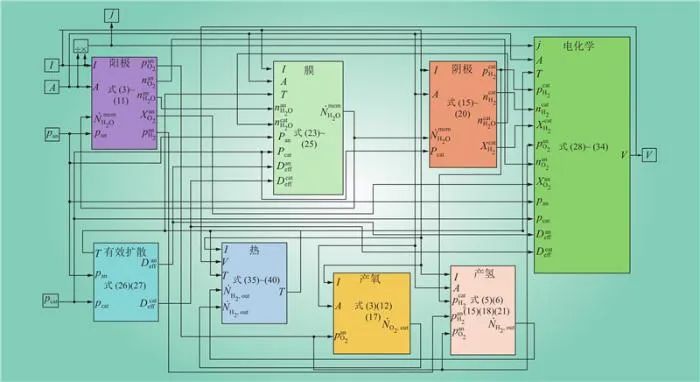

质子交换膜电解槽涉及多物理场。为准确反映电解槽内部动态变化过程,本节分别建立了质子交换膜电解槽的气动、电化学和热的多物理场模型,其中气动模型又包括了阳极、阴极、质子交换膜模型。其建模框图如图3所示。

图3 质子交换膜电解槽模型

Fig.3 Model of proton exchange membrane electrolyser

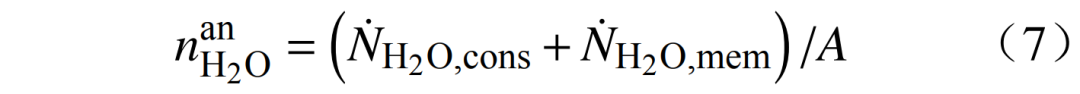

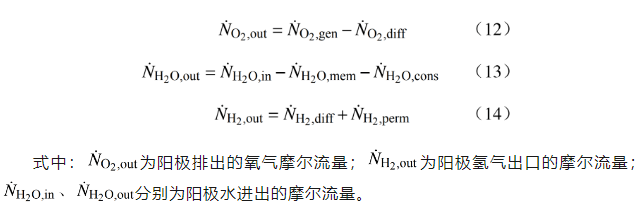

1.3.1 阳极模型

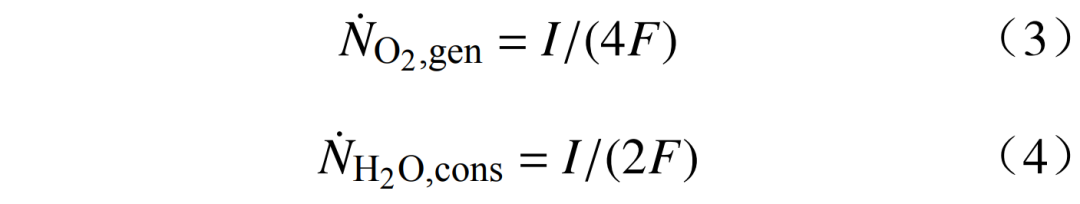

根据电解槽阴/阳极的物质流量平衡和分压公式,分别构建阴/阳极模型。水送入阳极并施加电压后发生析氧反应,产生氧气、电子和质子,质子和电子穿过膜和外部电路后到达阴极。根据法拉第定律,阳极产生的氧气与消耗的水摩尔流量为

式中:图片为阳极产生的氧气摩尔流量;I为流经电解槽的电流;F为法拉第常数;图片为消耗水的摩尔流量。

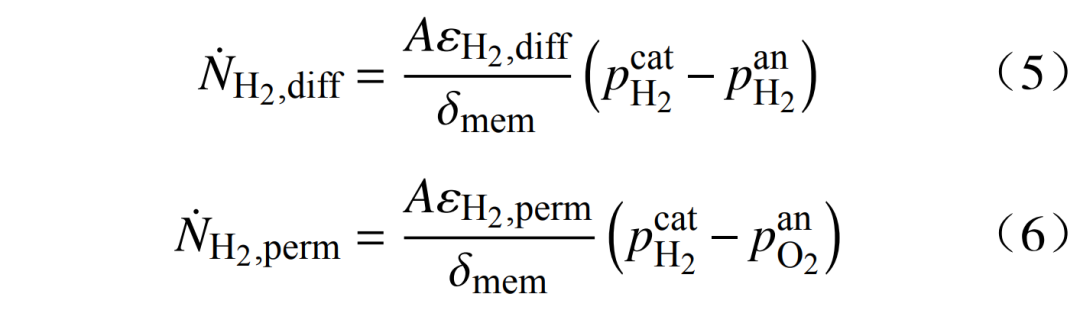

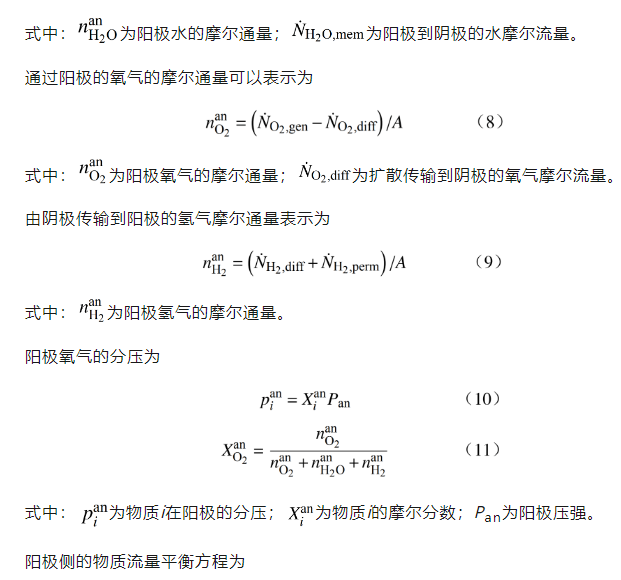

对于气态产物的扩散运输,可应用菲克定律表示为

式中:图片为氢气从阴极扩散到阳极的摩尔流量;图片为因压力效应从阴极到阳极的氢气摩尔流量;图片为H2扩散系数;图片为H2渗透系数;A为膜面积;δmem为膜厚度;图片分别为阴极和阳极的氢气分压;图片分别为阴、阳极氧气分压。

通过阳极的水的摩尔通量可以表示为

1.3.2 阴极模型

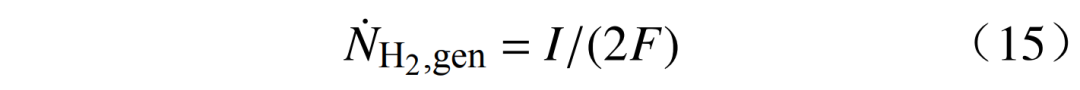

根据法拉第定律,阴极产生的氢气的摩尔流量为

水穿过膜流到阴极的摩尔流量为

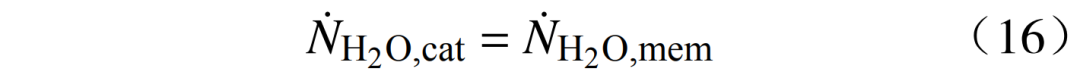

1.3.3 质子交换膜模型

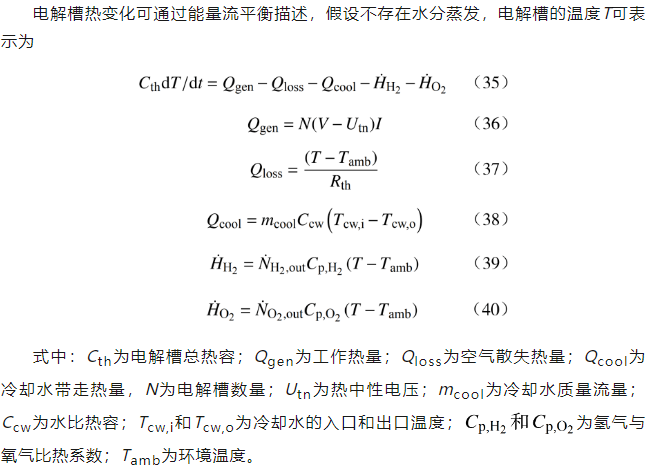

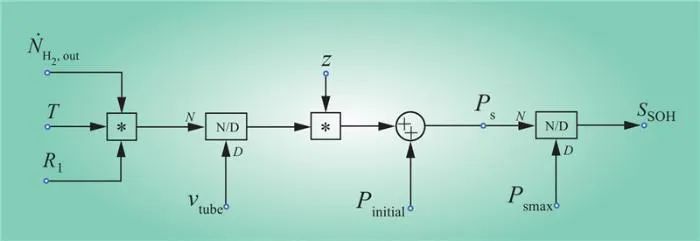

1.3.5 热动态模型

1.3.6 质子交换膜电解槽动态仿真模型

根据1.3.1节至1.3.5节中质子交换膜电解槽各部分的数学模型,可搭建质子交换膜电解槽动态仿真模型,如图4所示。模型整体可分为8个部分,即阳极模块、产氧模块、阴极模块、产氢模块、有效扩散模块、膜模块、电化学模块及热模块,各模块间密切联系,相互耦合。

图4 质子交换膜电解槽动态仿真模型

Fig.4 Dynamic simulation model of proton exchange membrane electrolyser

1)阳极模块。基于式(3)~(11)搭建出电解槽模型的阳极模块,其输入信号包括电流I、膜面积A、阳极压强Pan以及水摩尔流量图片其输出信号包括氧气分压图片氧气摩尔通量图片水摩尔通量图片氧气摩尔分数图片及氢气分压图片

2)产氧模块。基于式(3)(12)(17)搭建出电解槽模型的产氧模块,其输入信号包括电流I、膜面积A和氧气分压图片输出氧气流出速率图片

3)阴极模块。基于式(15)~(20)搭建出电解槽模型的阴极模块,其输入信号包括电流I、膜面积A、阳极压强Pcat以及水摩尔流量图片其输出信号为氢气分压图片氢气摩尔通量图片水摩尔通量图片氢气摩尔分数图片

4)产氢模块。基于式(5)(6)(15)(18)(21)搭建出电解槽模型的产氢模块,输入信号包括电流I、膜面积A、阴极氢气分压图片阳极氢气分压图片和氧气分压图片可计算输出氢气产生速率图片

5)有效扩散模块。基于式(26)(27)搭建出电解槽模型的有效扩散模块,输入信号分别为温度T、阳极压强Pan、阴极压强Pcat,输出有效扩散系数图片

6)膜模块。基于式(23)~(25)搭建出电解槽模型的交换膜模块,输入信号包括效扩散系数图片电流I、膜面积A、温度T、阴/阳极水摩尔通量图片阴/阳极压强Pcat、Pan,计算并输出流过膜的水摩尔流量图片

7)电化学模块。基于式(28)~(34)搭建出电解槽模型的电化学模块,输入信号为电流密度j、膜面积A、温度T、阴极氢气分压图片阴极氢气摩尔通量图片阴极氢气摩尔分数图片阳极氧气分压图片阳极氧气摩尔通量图片摩尔分数图片阴/阳极压强Pcat、Pan和有效扩散系数图片和图片输出电压信号V。

8)热模块。基于式(35)~(40)搭建出电解槽模型的热动态模块,输入信号包括电流I、电压V、温度T、氢气产生速率图片和氧气产生速率图片输出温度信号T。

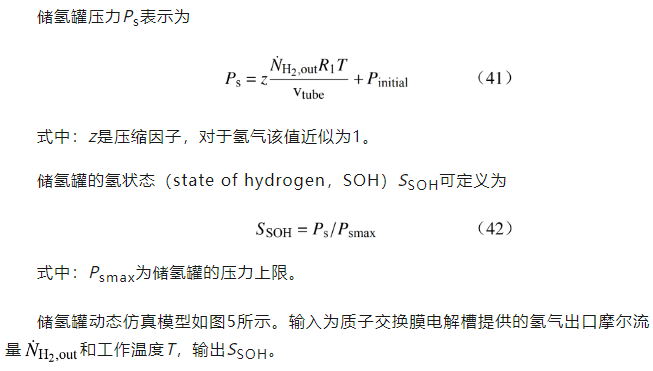

1.4 储氢罐模型

图5 储氢罐动态仿真模型

Fig.5 Dynamic simulation model of hydrogen storage tank

2 风光氢储系统双层控制策略

2.1 系统底层控制策略

2.1.1 电化学储能单元控制策略

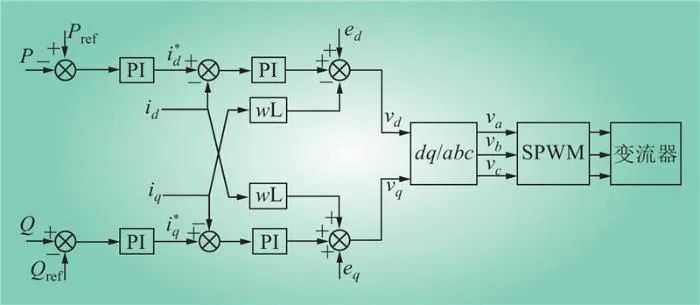

电化学储能单元采用PQ控制,参考文献[23]可以得到PQ控制下的电化学储能单元控制策略,如图6所示。有功功率参考值Pref与测量值P、无功功率参考值Qref与测量值Q分别相减后通过PI控制器得到电流的d轴和q轴分量参考值,经电流内环得到端口电压d轴、q轴指令值,再将其变换到abc三相作为SPWM参考波,进一步产生驱动脉冲控制逆变器工作。

图6 电化学储能单元控制结构

Fig.6 Electrochemical energy storage unit control structure

2.1.2 电解槽控制策略

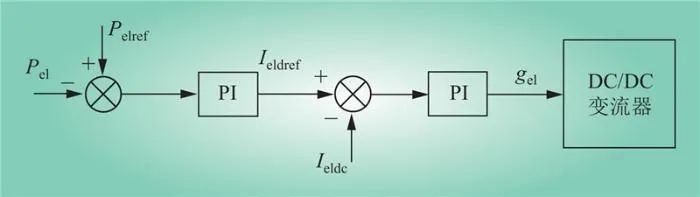

质子交换膜电解槽的控制策略主要包括两部分:功率控制部分和变流器控制部分。其中,电解槽的功率控制方程参考文献[24],如图7所示。电解槽功率参考值Pelref与测量功率Pel相减后通过PI控制器得到电解槽电流参考值,再将其与电流测量值相减后通过PI控制器产生变流器触发信号控制DC/DC变流器工作。

图7 电解槽功率控制结构

Fig.7 Electrolyser power control structure

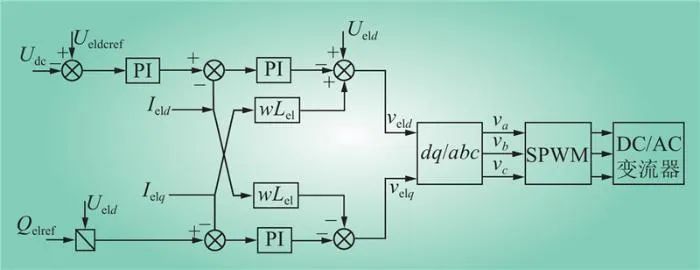

网侧变流器控制部分采用VQ控制策略,具体控制策略推导过程参考文献[25],如图8所示。直流侧电压参考值Ueldref与直流侧实际电压Udc相减、电解槽无功功率参考值Qelref与d轴电压Ueld相除后通过PI控制器并经电流内环得到电压d轴、q轴指令值,再将其变换到abc三相作为SPWM参考波,进一步产生驱动脉冲控制逆变器工作。

图8 质子交换膜电解槽网侧控制结构

Fig.8 Grid-side control structure of proton exchange membrane electrolyser

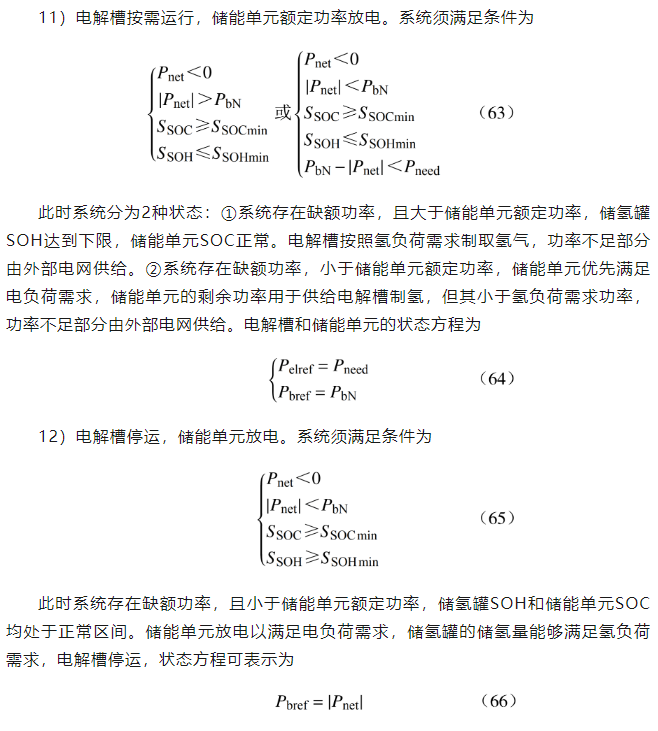

2.2 考虑负荷变化的上层控制策略

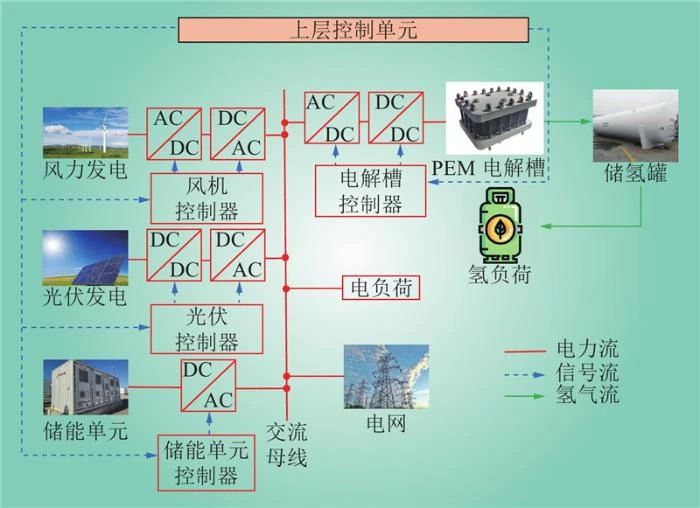

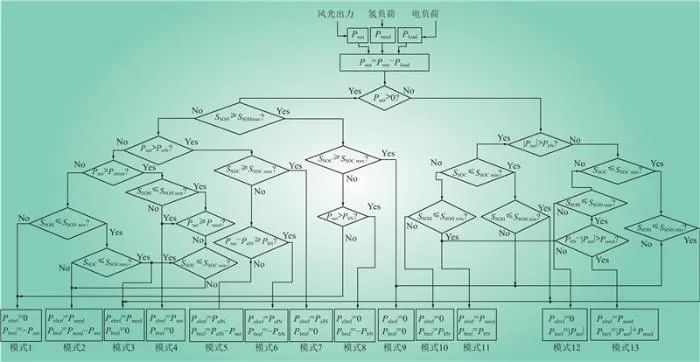

风光氢储系统上层功率控制流程如图9所示。上层控制策略分两种情况:可再生能源功率大于负荷需求和可再生能源功率小于负荷需求。

图9 上层功率控制

Fig.9 Upper layer power control flow

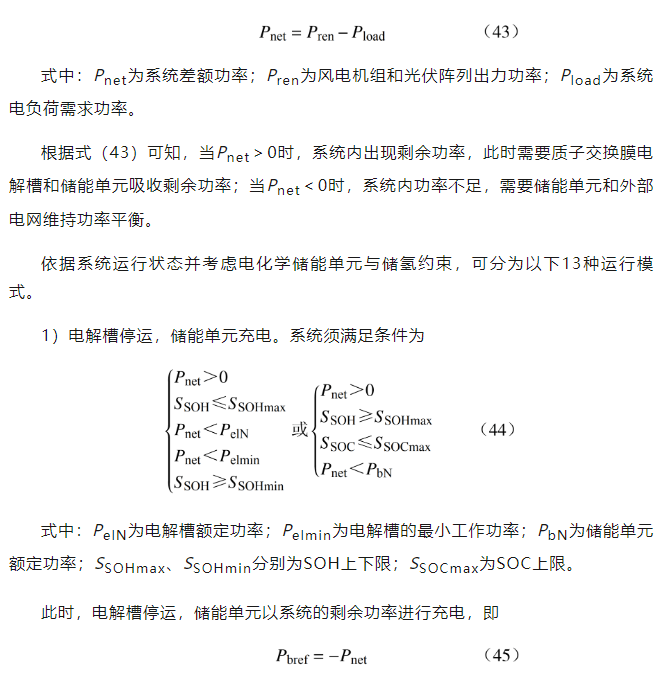

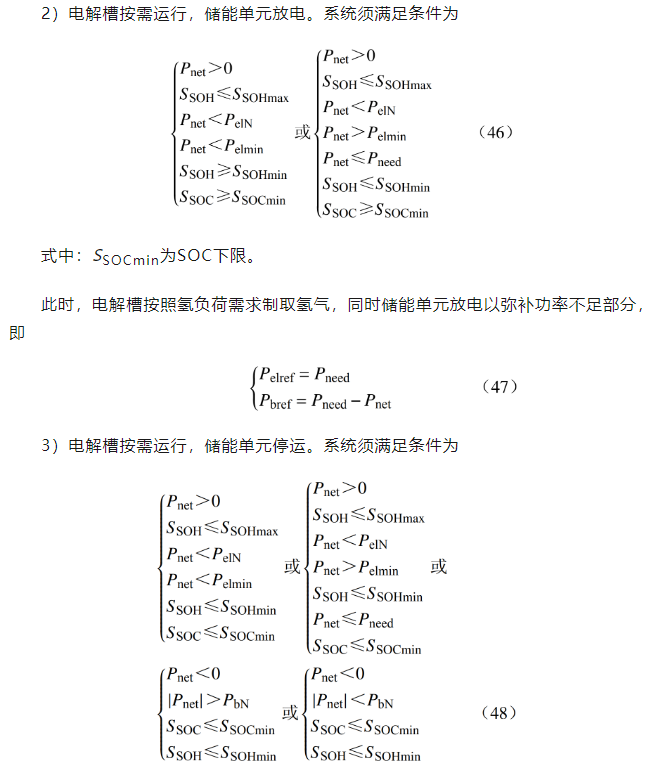

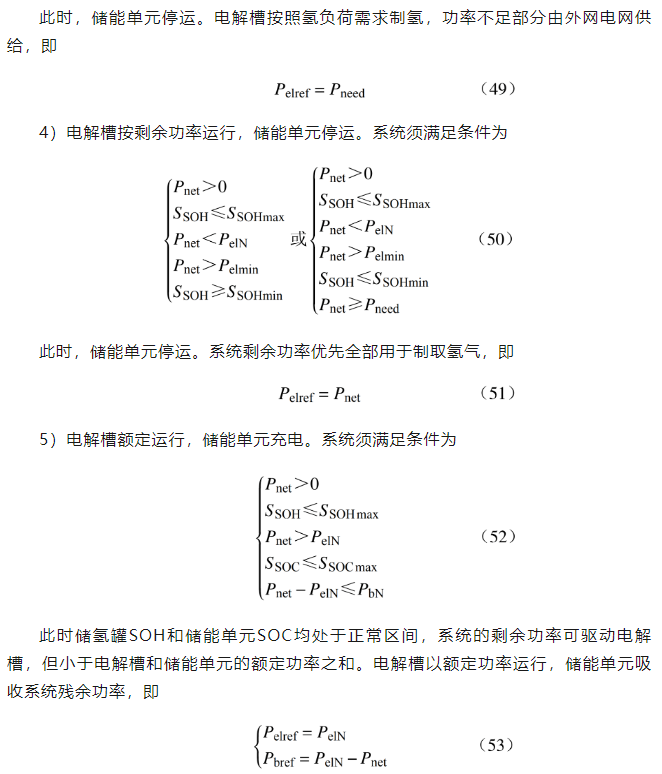

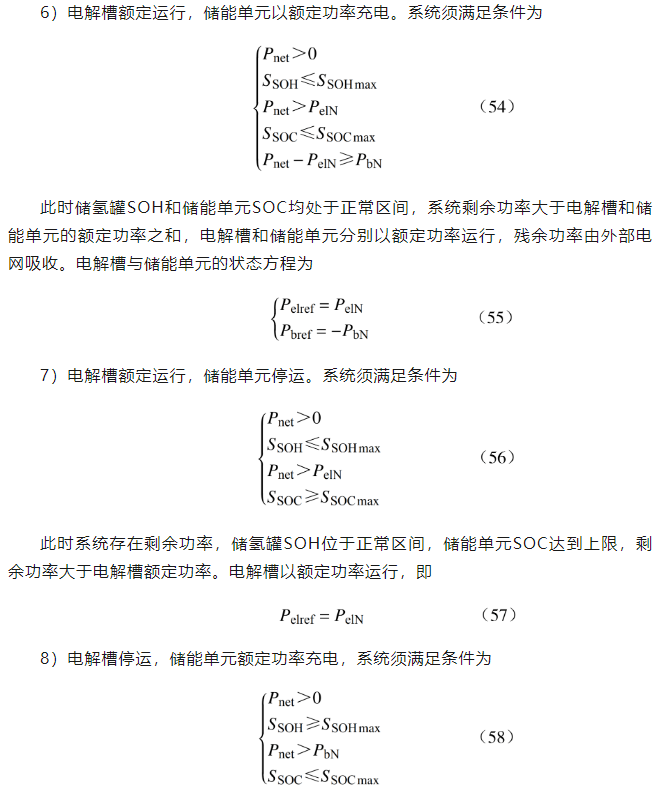

系统差额功率定义为

3 测试与验证

3.1 模型验证

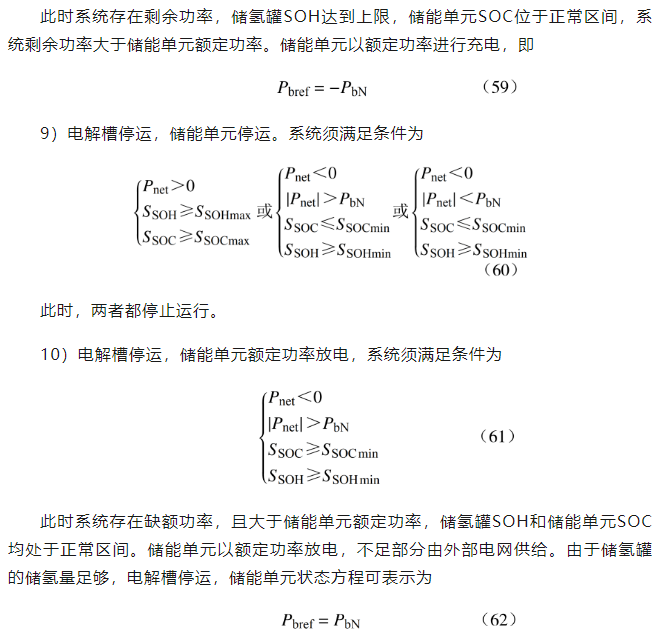

3.1.1 电化学储能单元模型

在PSCAD仿真软件中搭建电化学储能单元并网系统验证模型的正确性。仿真时长设置为20 s,[0, 10) s电化学储能单元以有功功率40 kW和无功功率20 kV·A对外放电;[10, 20] s电化学储能单元以有功功率20 kW和无功功率40 kV·A进行充电。仿真结果如图10所示。

图10 电化学储能单元功率及荷电状态变化曲线

Fig.10 Power and state of charge variation curves of electrochemical energy storage unit

仿真开始后,电化学储能单元的有功功率和无功功率迅速稳定在设定的参考值,电化学储能单元放电导致其荷电状态下降;参考值发生阶跃变化后,电化学储能单元实现功率同步追踪,荷电状态上升,直流端电压保持稳定,实现了功率调度和四象限运行。

3.1.2 质子交换膜电解槽模型

1)极化特性。

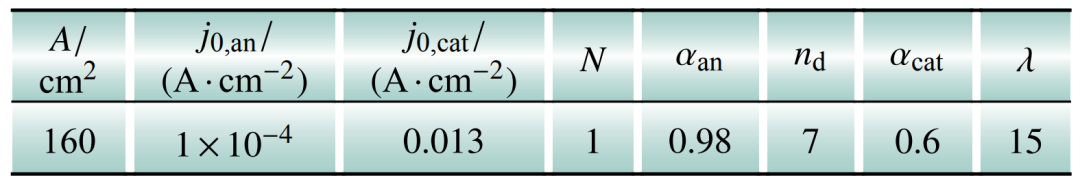

极化特性主要与输入电流、活化面积以及电解槽内部若干参数有关。基于文献[10]的实验数据对所提模型进行验证。在10~80 ℃和1~9 MPa的范围内探索温度和压力效应对电解槽运行的影响。质子交换膜电解槽主要参数如表1所示。

表1 质子交换膜电解槽参数

Table 1 Parameters of PEM

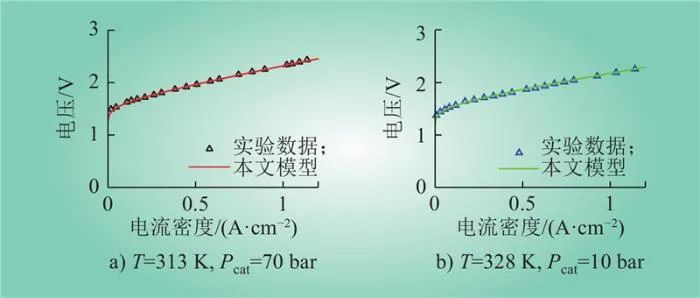

图11分别展示了在温度313 K和阴极压力7 MPa、温度328 K和阴极压力1 MPa 2种工况下的极化曲线与实验数据之间的比较。可见本文模型能较准确地反映电解槽的极化特性。

图11 电解槽不同工况下的极化曲线

Fig.11 Polarization curves for different operating conditions of electrolyser

2)温度特性。

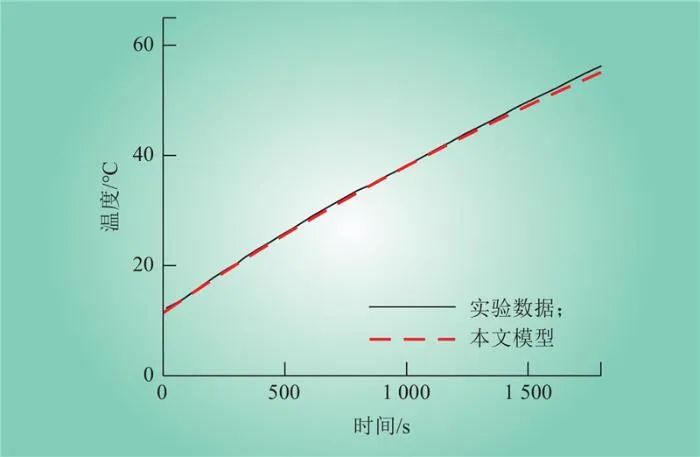

此外,对所建模型的温度变化曲线进行验证,模型主要参数同见表1。仿真时长设置为1800 s,电解槽的工作电流密度保持在1 A/cm2,仿真环境温度为10 ℃。基于文献[26]的相关实验数据,将其与仿真结果进行对比分析。

该模型对温度的仿真与预测受环境温度变化、冷却水流速波动等诸多因素的影响。实验结果如图12所示。可以看出,在仿真期间内电解槽温度不断上升,仿真值和实验值最高分别可达到55.05 ℃和56.33 ℃。[0, 1300] s本文模型与实验曲线的匹配度较好,之后的时间内仿真值略低于实验值,整体的误差在合理范围内。

图12 电解槽运行温度曲线比较

Fig.12 Comparison of electrolyser operating temperature profiles

3.2 风光氢储系统控制策略验证测试

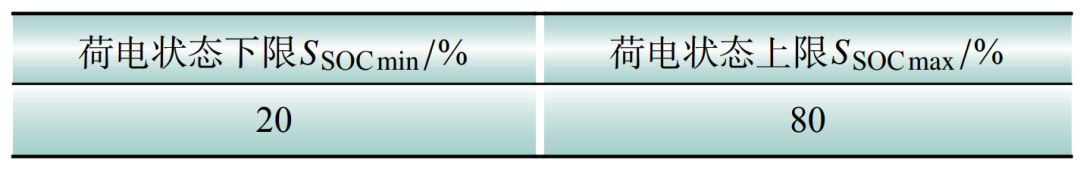

为了验证所提控制策略的正确性,利用PSCAD/EMTDC仿真平台,搭建了图1所示风光氢储系统模型。模型仿真运行时间为100 s,仿真步长为2 μs。直驱永磁风力发电机组的额定功率设置为1500 kW,光伏阵列的额定功率设置为500 kW,质子交换膜电解槽的额定功率设置为400 kW,储能单元的额定功率设置为400 kW。电化学储能单元和储氢罐的主要仿真参数设置见表2和表3。通过正常运行场景与储氢状态临界运行场景对所提出双层控制策略的有效性进行测试验证。

表2 电化学储能单元参数

Table 2 Parameters of electrochemical energy storage units

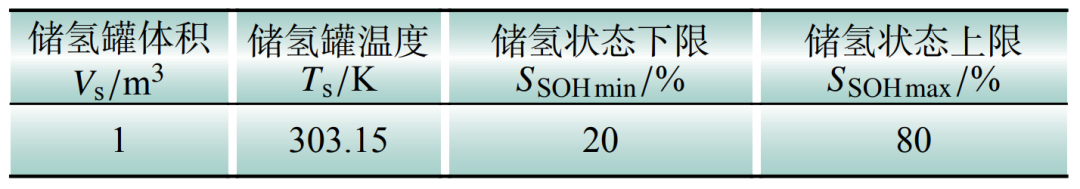

表3 储氢罐参数

Table 3 Parameters of hydrogen storage tank

3.2.1 正常运行场景

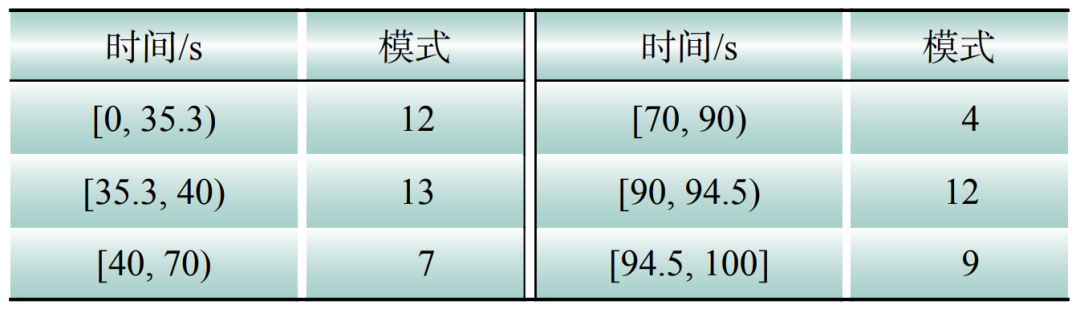

在正常运行场景中,系统内各设备状态位于正常区间,储能单元SOC和储氢罐SOH均处于正常范围内,电解槽工作功率位于最小工作功率和额定功率之间。常规运行场景中系统电负荷和氢负荷在不同时间段内的变化如表4所示。

表4 常规运行场景中系统负荷设置

Table 4 System load settings in regular operation scenarios

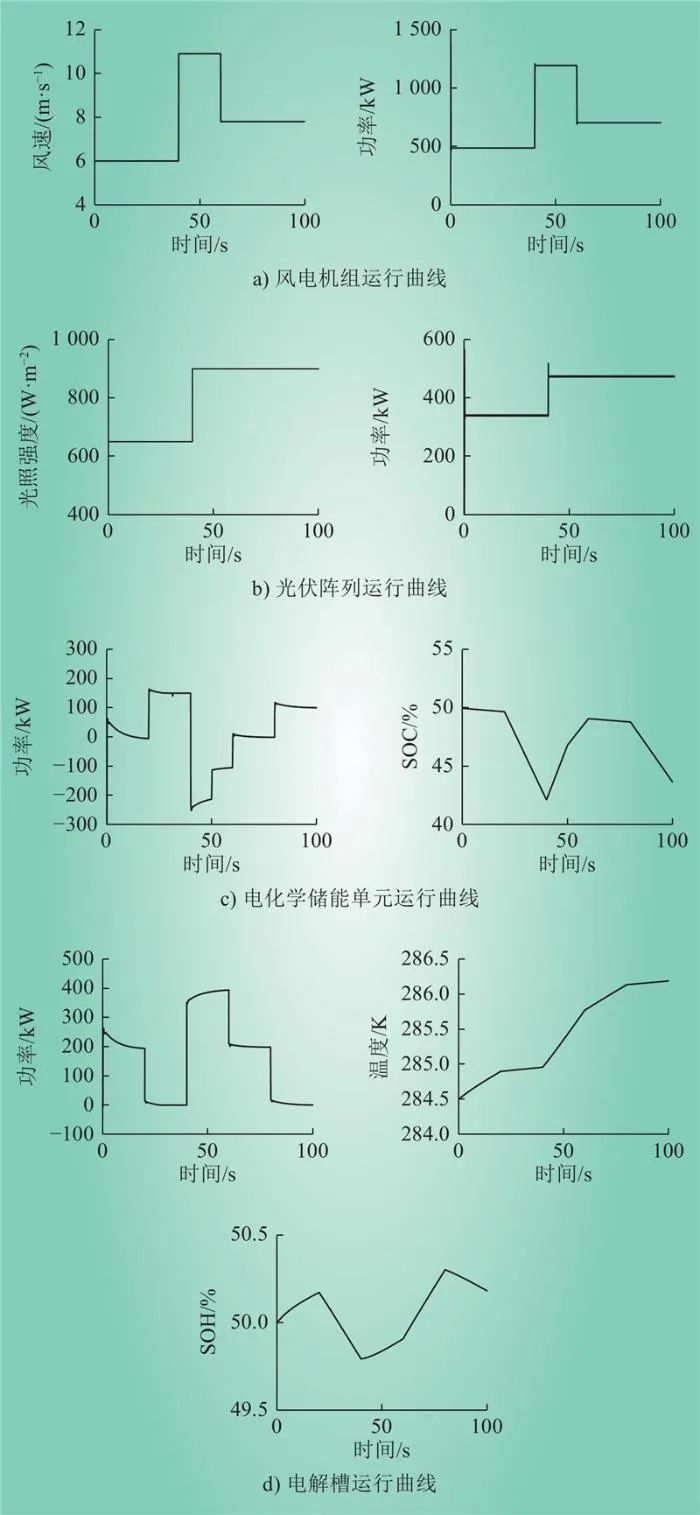

风电机组的功率输出如图13 a)所示。在[0, 40) s、[40, 60) s和[60, 100] s期间,将风速分别设置为6 m/s、10.9 m/s和7.8 m/s,风电机组对应的输出功率分别为500 kW、1200 kW和700 kW。

图13 常规运行场景仿真运行曲线

Fig.13 Simulation results in regular operation scenarios

光伏阵列的运行曲线如图13 b)所示,光照强度在[0, 40) s、[40, 100] s分别设置为650 W/m²和900 W/m²。光伏阵列输出功率在第一阶段稳定在350 kW,光照强度改变后,光伏阵列的最大功率点改变,MPPT将控制光伏阵列工作在新的外界条件下的最大功率点,40 s后其功率迅速维持在480 kW。

储能单元的运行情况如图13 c)所示,储能单元初始值设置为50%,运行中储能单元SOC功率动态跟踪良好,在–250 kW和150 kW之间平衡系统中的缺额功率或剩余功率。

电解槽的运行曲线如图13 d)所示,储氢罐SOH初始值设置为50%,在此过程中,电解槽动作3次,并且可以观察到电解槽在功率变化时的动态响应延迟特性。在[0, 20) s期间电解槽以200 kW的功率运行,储能单元弥补电解槽功率调整过程中的差额功率,电解槽温度上升,此时产氢速率大于氢负荷需求,储氢罐的储氢量增加。[20, 40) s期间由于风光出力小于负荷需求,电解槽停机,由储氢罐供应氢负荷。[40, 60) s期间电解槽以额定功率运行,温度上升速率最快,储氢量缓慢增加。[60, 80) s期间系统内的剩余功率用于制氢,而[80, 100] s期间电解槽关闭,由储氢罐满足氢负荷,氢状态SOH下降。

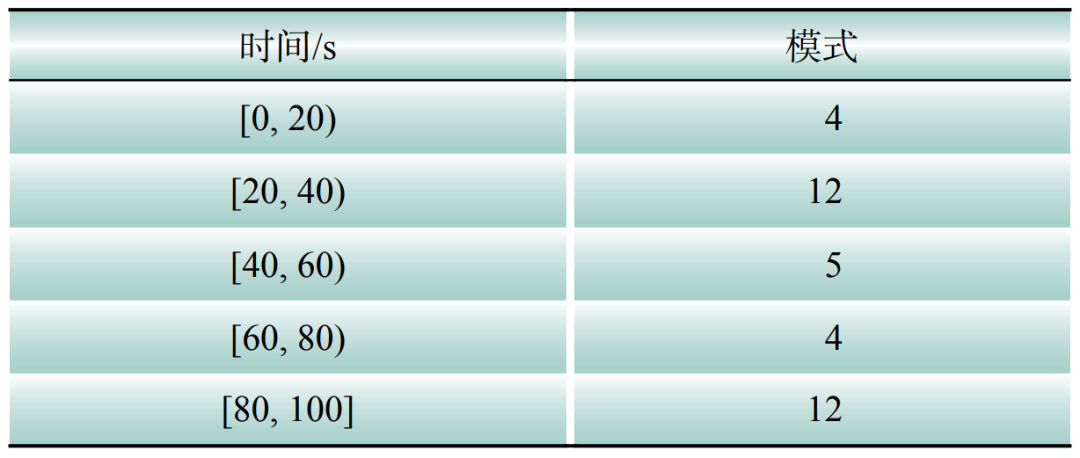

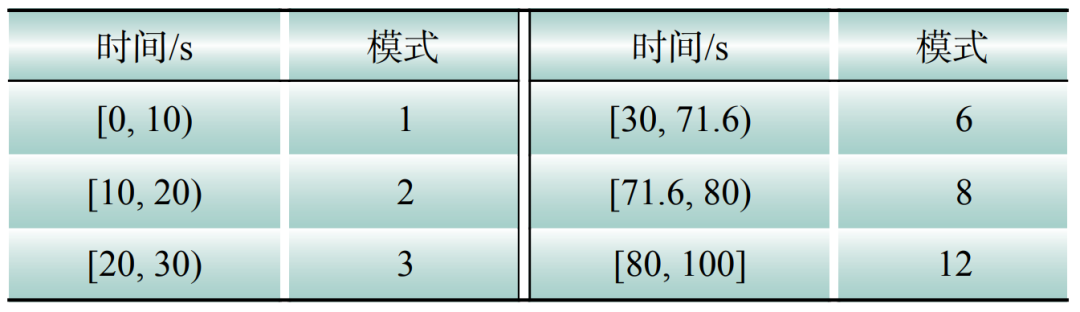

表5给出了风光氢储系统在每个时段的运行模式。[0, 20) s期间风光出力大于电负荷需求,由电解槽吸收剩余功率制取氢气存储到储氢罐中,用于满足氢负荷需求。由于电解槽的动态响应特性,在响应过程中会存在差额功率,电化学储能单元将放电以此来平滑上网功率。[20, 40) s期间电负荷需求大于风光出力,功率差额为200 kW,此时仅由电化学储能单元放电补充。[40, 60) s期间电解槽以额定功率运行,此时仍有部分剩余功率由电化学储能单元吸收。[60, 80) s期间由于风光出力和负荷变化,系统剩余功率为200 kW,此时剩余功率全部用于制氢。[80, 100] s期间负荷增加,系统缺额功率为100 kW,根据储能单元SOC状态可知电化学储能单元仍有剩余电量,故电化学储能单元释放电能给负荷供电,实现系统功率平衡。

表5 风光氢储系统运行模式

Table 5 Wind-photovoltaic-hydrogen-storage system operation mode

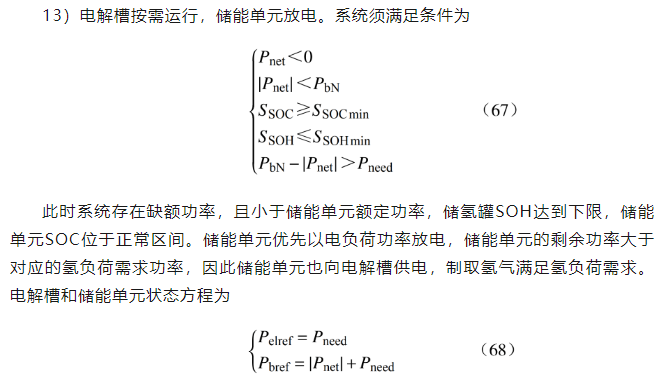

3.2.2 储氢状态临界运行场景1

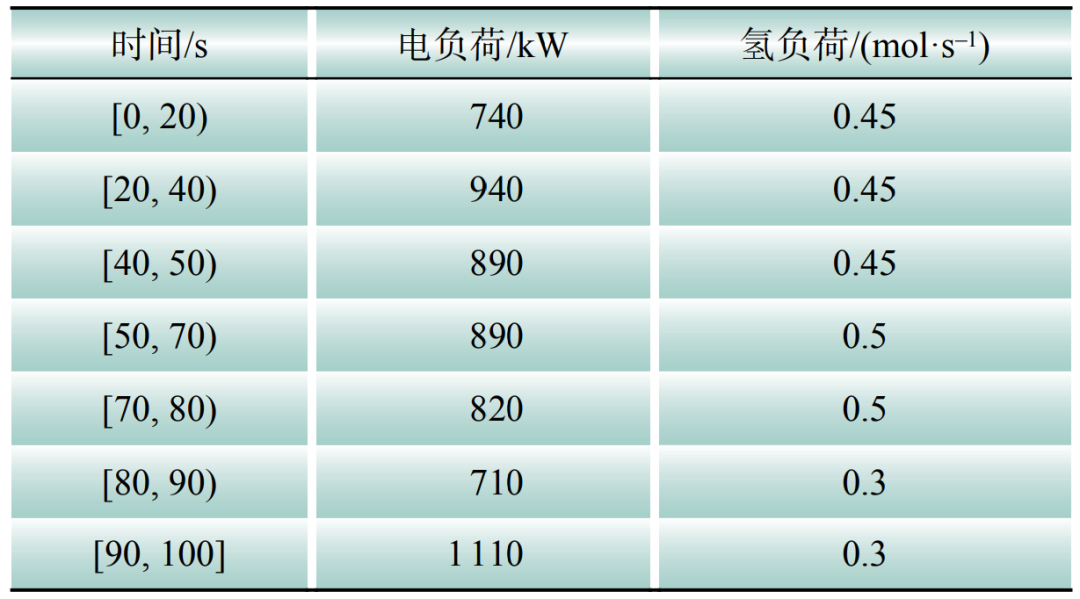

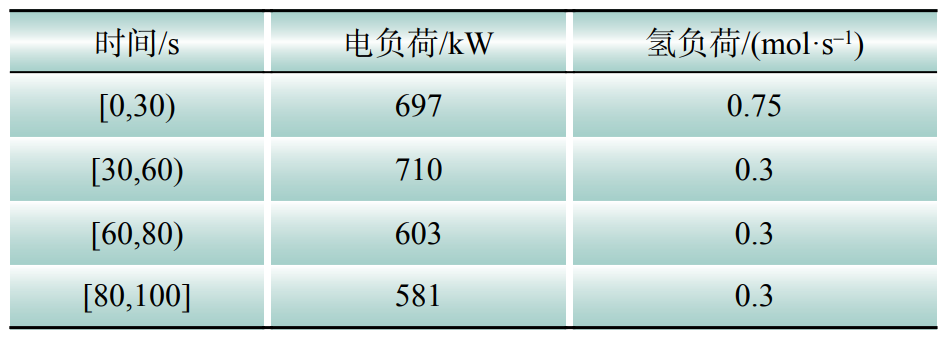

在储氢状态临界运行场景1中,系统内可再生能源出力较长时间小于电负荷需求,储氢罐储氢量的初始值较低,氢负荷需求保持在较高水平。该运行场景中系统电负荷和氢负荷的变化如表6所示。

表6 临界运行场景1中的系统负荷设置

Table 6 System load settings in scenario 1

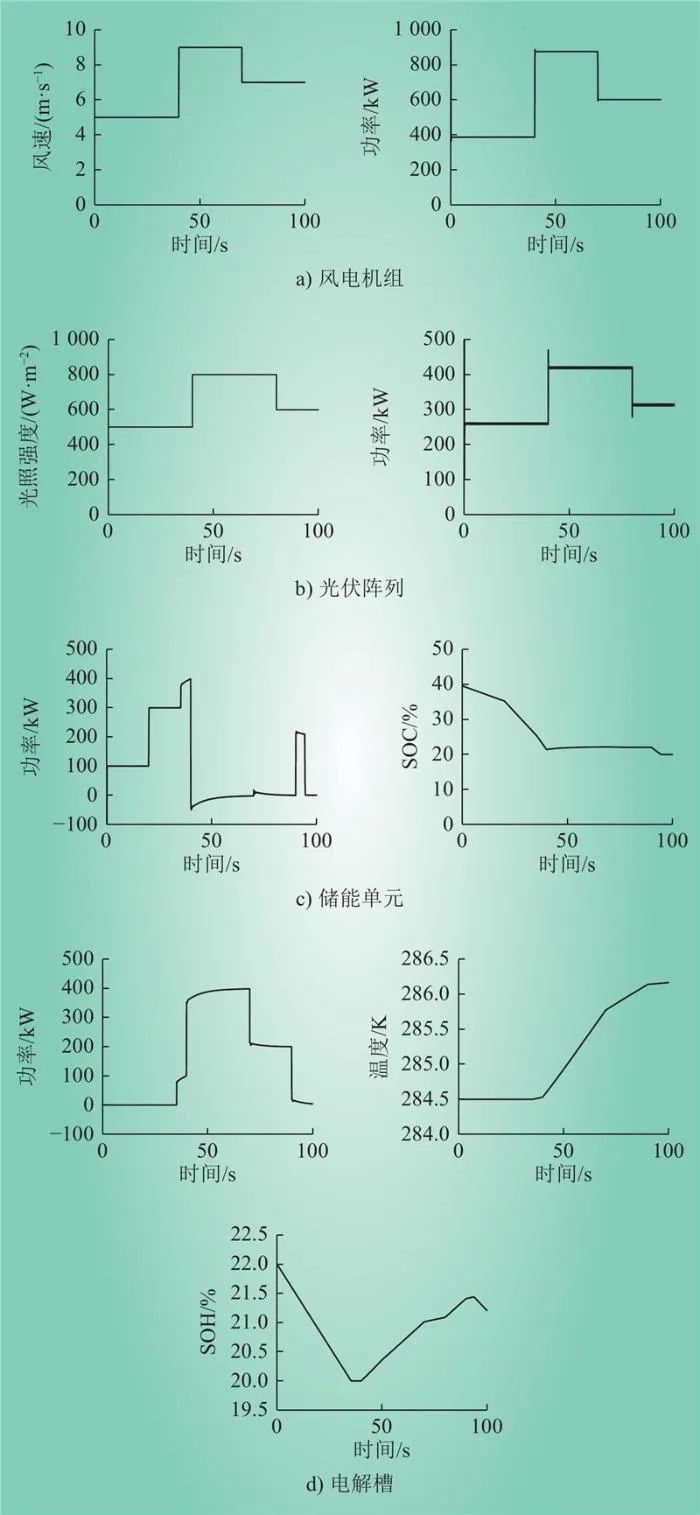

风电机组的功率输出如图14 a)所示。在[0, 40) s、[40, 70) s、[70, 100] s期间,将风速分别设置为5 m/s、9 m/s和7 m/s,风电机组对应的输出功率分别为380 kW、870 kW和600 kW。

图14 临界运行场景1仿真运行曲线

Fig.14 Simulation results in scenario 1

光伏阵列的运行曲线如图14 b)所示,光照强度在[0, 40) s、[40, 80) s、[80, 100] s期间分别设置为500 W/m²、800 W/m²、600 W/m²。光伏阵列的输出功率在[0, 40) s内稳定在260 kW,40 s时光照强度增加,光伏阵列的最大功率点改变,功率迅速追踪至420 kW,[80, 100] s期间光伏阵列输出功率稳定在310 kW。

储能单元的运行情况如图14 c)所示,储能单元SOC初始值设置为40%,可以看到储能单元功率动态跟踪良好,在–50 kW和400 kW之间平衡系统中的缺额功率或剩余功率。

电解槽的运行曲线如图14 d)所示,储氢罐SOH初始值设置为22%。在此过程中,可以观察到电解槽在功率变化时的动态响应延迟特性。[0, 35.3) s期间,由于可再生能源出力小于电负荷需求,电解槽不投入使用,在35.3 s时,储氢罐氢状态SOH达到下限,电解槽开始启动并按照氢负荷需求功率运行。[40, 90) s出力大于电负荷需求,剩余功率用于制氢,储氢罐氢状态上升。[90, 100] s电解槽关闭,储氢量由于氢负荷供应而下降。

风光氢储系统在储氢状态临界场景1中的工作模式如表7所示,在该场景中,当系统负荷需求发生变化时,上层功率管理模块快速判断系统状态,并发出控制信号。单元层控制系统中的PI控制器迅速响应,各设备功率稳定追踪负荷需求变化,系统内储能单元和储氢罐均运行到状态下限。整个过程中,在协调控制策略的驱动下,各设备间相互配合,既能够有效消纳系统的剩余功率,又能够及时补充系统出现的差额功率。

表7 临界运行场景1工作模式

Table 7 Operation modes in scenario 1

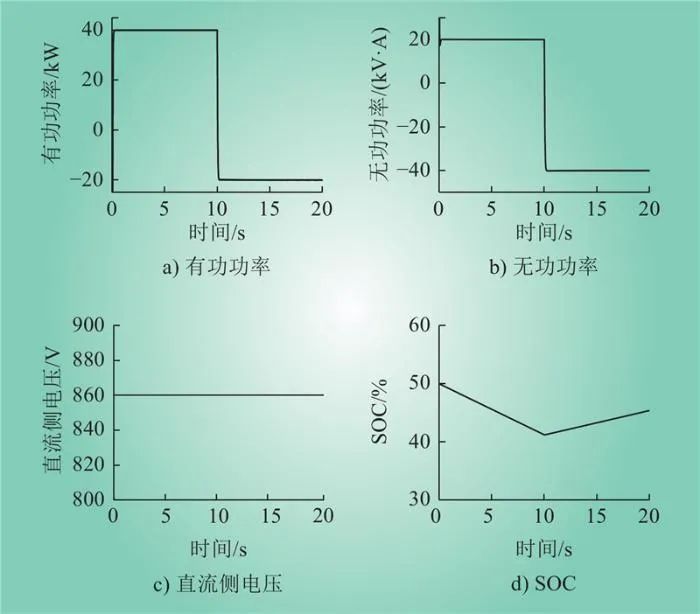

3.2.3 储氢状态临界运行场景2

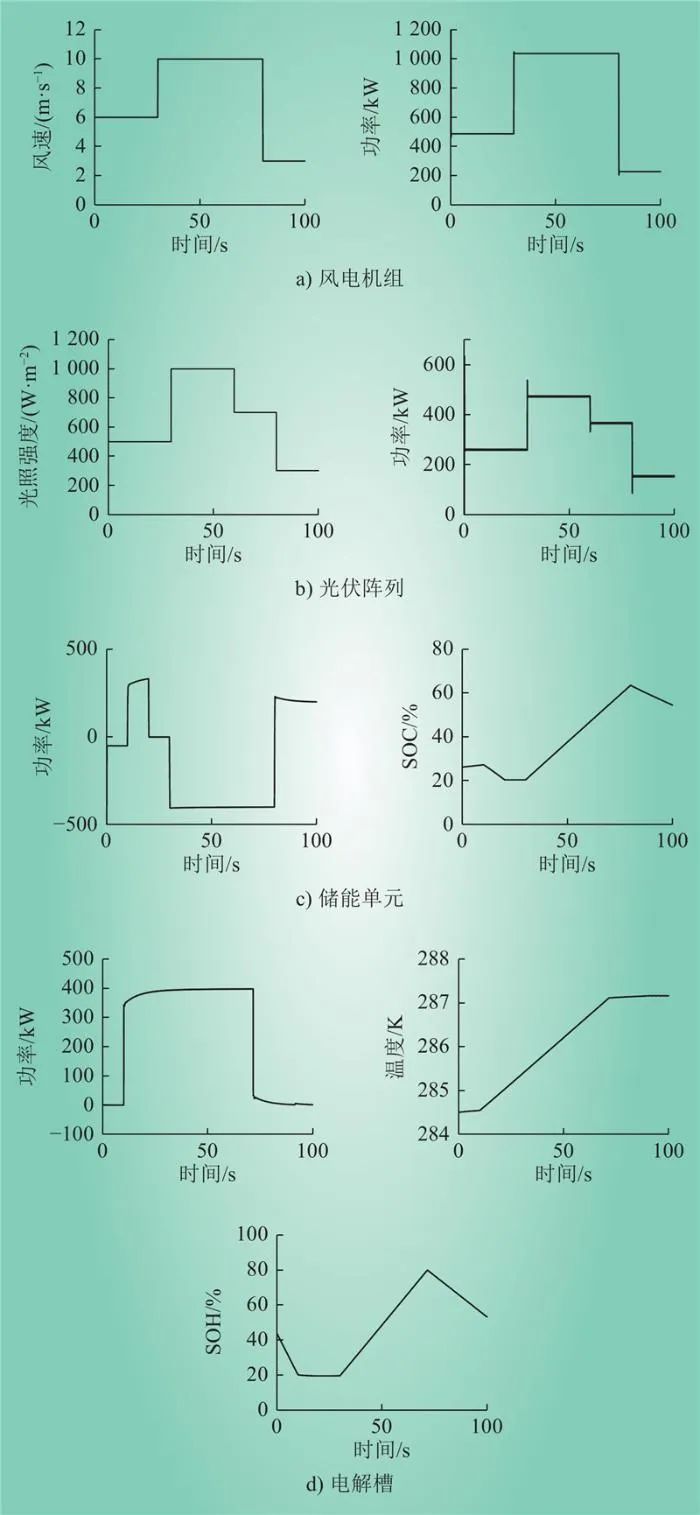

在储氢状态临界运行场景2中,系统内可再生能源出力较长时间高于电负荷需求,并且储氢罐储氢量初始值较低,氢负荷需求保持在较低水平。该临界运行场景中系统电负荷和氢负荷的变化如表8所示。

表8 临界运行场景2中的系统负荷设置

Table 8 System load settings in scenario 2

风电机组的功率输出如图15 a)所示。在[0, 30) s、[30, 80) s和[80, 100] s期间,将风速分别设置为6 m/s、10 m/s和3 m/s,风电机组对应的输出功率分别为487 kW、1038 kW和228 kW。

图15 临界运行场景2仿真运行曲线

Fig.15 Simulation results in scenario 2

光伏阵列的运行曲线如图15 b)所示。[0, 30) s、[30, 60) s、[60, 80) s和[80, 100] s期间的光照强度分别设置为500 W/m²、1000 W/m²、700 W/m²和300 W/m²。光伏阵列的输出功率在[0, 30) s期间为260 kW,在30 s时光照强度增加,光伏阵列的最大功率点改变,功率迅速追踪至472 kW。[60, 80) s期间光照强度降低,输出功率同步下降至365 kW。[80, 100] s期间由于光照强度的进一步下降,其输出功率快速稳定在153 kW。

储能单元的运行情况如图15 c)所示,储能单元SOC初始值为26.3%。在系统功率变化时可以看到储能单元功率动态跟踪良好,在–400 kW和400 kW之间平衡系统中的差额功率或剩余功率。

电解槽的运行曲线如图15 d)所示,储氢罐SOH初始值为43.8%。过程中可以观察到电解槽在功率变化时的动态响应延迟特性。[0, 10) s期间,系统剩余功率小于电解槽最小工作功率,电解槽不工作,10 s时储氢罐SOH达到下限,电解槽启动以满足氢负荷需求,储能单元向电解槽供电,温度逐渐上升。[30, 80) s,可再生能源出力大于电负荷需求,剩余功率优先用于制氢,SOH稳定上升,在71.6 s时,SOH达到上限,为避免电解槽的频繁启停,其退出运行直至SOH降低到70%及以下,[80, 100] s期间电负荷大于可再生能源出力,电解槽退出运行。

储氢状态临界运行场景2的工作模式如表9所示。在该工况下,系统内储能设备先后运行到下限状态和上限状态。系统电负荷需求突升和突降时,系统通过协调控制策略迅速调整,平抑系统功率波动。氢负荷需求同样变化较大,当储氢量不足时,电解槽按需提供氢气,以满足系统负荷需求并保持系统稳定运行,同时提高系统能效和经济性。

表9 临界运行场景2工作模式

Table 9 Operation modes in scenario 2

4 结论

基于质子交换膜电解槽的电化学与热力学机理,根据质量守恒等物理定律以及经验公式,考虑了电解槽内部的气体跨膜现象,构建了包括阳极、阴极、膜、电化学、热的质子交换膜的电解槽多物理场模型以及储氢罐模型。在此基础上,考虑电化学储能接入,建立了基于电/氢混合储能的风光氢储系统模型。进一步,考虑系统中电负荷和氢负荷的波动性,提出了一种上层功率分配和底层控制的双层协调控制策略。上层功率管理是通过考虑电化学储能荷电状态、储氢罐氢状态、电解槽最小工作功率等设备状态因素,制定了风光氢储系统运行的13种模式。基于PQ控制、VQ控制和最大功率追踪等方法实现了对底层各单元的有效控制。所提出控制方法在平抑可再生能源出力波动的同时,可让电化学储能/氢储能处于安全运行范围内。最后,在PSCAD仿真平台中构建了风光氢储系统模型,通过多工况条件的算例仿真证明了所提出的双层协调控制策略的有效性。

注:本文内容呈现略有调整,如需要请查看原文。