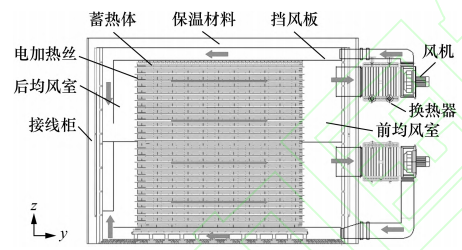

压裂工程是利用地面的高压设备,通过高压管线将携带支撑剂的液体输入致密的油气层中。高压液体将储层压开裂缝,支撑剂进入裂缝后,相当于给天然气铺设了一条条高速公路,让天然气快速产出。

水力压裂是常用的增产手段,经过近半个世纪的发展,已成为增储上产的主要措施,广泛应用于低渗透油气藏的开发中。美国30%的原油产量通过压裂获得,国内低渗油气田的产量也大多是通过水力压裂获得。

“我们通过引进、消化、吸收,研发精准压裂技术,极限激活‘甜点’。”华北油气石油工程技术研究院储改所所长姚昌宇介绍,“针对鄂尔多斯盆地不同的油气藏类型,我们自主创新了适合气藏特性的压裂工艺,在气藏品位越来越差的情况下,实现单井产量提升。”

下古生界裂缝不发育的碳酸盐岩储层以往多采取酸化压裂,依靠酸液造缝,而这种工艺所造的缝短且容易闭合,压后产量差异大。针对这个问题,他们大胆应用水力加砂压裂,用支撑剂支撑裂缝,所施工的DK13-FP24等4口井单井日产量由之前的2.1万立方米提升至4.3万立方米,稳产效果良好。

针对天然裂缝发育的储层,华北油气采用混合水压裂技术,充分沟通利用天然裂缝。混合水由高黏度和低黏度液体组成,其中高黏度液体造主裂缝、低黏度液体沟通和扩充天然裂缝,最终形成复杂裂缝体系。目前,该技术已在东胜气田锦30井区全面推广应用,裂缝监测结果显示,改造体系扩大了1/3。通过集成应用密切割和混合水压裂技术,平均单井日产气由之前的1.36万立方米提高到5.7万立方米。

开采气水分离不明显的高含水气藏,之前基本都是遵循小规模、小排量压裂设计思路,这样做,虽然水不出来了,但气也不会出来。“因此,我们转变思路,采用大排量、大液量密切割压裂,先把气拿出来,再从排水采气上想办法,研发了遇气溶解、遇水固结封堵剂,尽可能阻止水,只让气出来。”姚昌宇介绍,“该技术在东胜气田广泛应用后,水平井平均日产气较方案配产提高了25.8%。”

针对泥岩交互发育储层,为提高储层纵向动用率,华北油气着重考虑储改层应力差、储隔层厚度等对缝高的影响,采取大规模、大排量穿层压裂,创新形成了水平井穿层压裂技术。在气田共实施58口井,日产气量提高47%,储量动用率提高30%。