近日,中国联合电力工程设计研究院成功承接安徽首矿大昌金属材料有限公司(以下简称“首矿大昌公司”)10MW熔盐储能项目,该项目由国内领先的大型企业“智慧综合能源解决方案”服务提供商、建设投资商和运营管理商思安新能源股份有限公司总承包,电力院负责整个项目的设计工作。

首矿大昌公司现有的80MW超高温亚临界煤气发电机组实际发电负荷约在75%左右,配备10MW熔盐储能装置后,该机组将具备一定的调峰能力,基本可实现钢厂高炉煤气的“零排放”。本项目熔盐储能系统设计储热时长8h,可产生高温亚临界参数的蒸汽并入原煤气发电机组发电,全年可实现调峰供电量约3000万度。

本项目的建设可加快企业乃至区域能源电力结构调整,符合国家绿色低碳发展方向,有利于全面推进区域生态文明建设,极大地带动和促进当地后续可再生能源事业的发展。

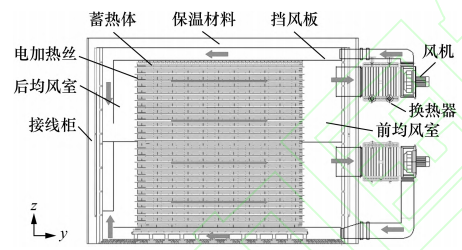

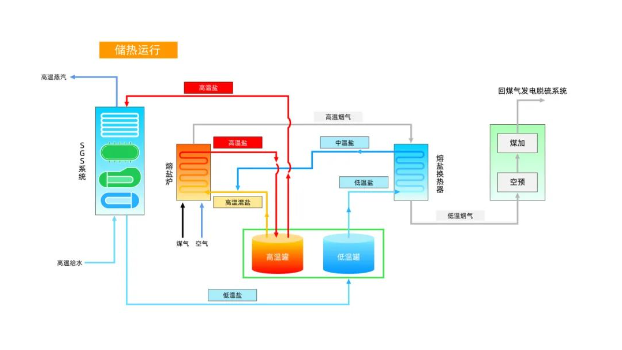

熔盐储能系统主要包括熔盐加热及余热回收系统、熔盐储存系统、熔盐蒸汽发生系统及配套的公用辅助设施等,储能过程主要分为储热和放热两个过程。

1、储热

低温熔盐吸热过程:低温熔盐储罐内熔盐经低温循环泵进入熔盐余热回收装置进行初步加热,加热后的熔盐与高温熔盐循环泵出口熔盐进行混温,完成低温熔盐吸热过程。

高温熔盐吸热过程:高温熔盐储罐内熔盐经高温循环泵与低温熔盐混温后进入熔盐炉(煤气炉)进行加热,加热后的熔盐送回高温熔盐储罐内,完成高温熔盐吸热过程。当系统内熔盐全部达到560-565℃时,完成储热过程。

2、放热

熔盐系统:一路高温熔盐经高温熔盐泵送入蒸汽发生系统,依次进入过热器、蒸发器、水预热器,熔盐温度降至280℃-300℃送回低温熔盐储罐后,完成整个熔盐的放热过程。

盐水换热系统:高压给水来自原煤气发电锅炉给水泵出口母管,经给水预热器后进入汽包,经蒸汽发生器产生饱和蒸汽,蒸汽由汽包完成汽水分离后,送入过热器,最终蒸汽温度达到540℃,过热蒸汽并入原煤气发电主蒸汽管网,进入汽轮机发电。

熔盐储能是实现风光等不稳定可再生能源消纳的关键路径,也是实现“碳达峰”、“碳中和”重要的实施路径之一。近年来,电力院结合国家发展需要及自身技术优势,深耕熔盐储能领域,相继承接了“金塔熔盐塔式100MW太阳能光热发电站”、“杭州东部湾新城可再生能源区域集中供能中心站”、“基于混合储能的多能耦合智慧低碳供能示范项目”等一系列有行业影响力的特色项目。本项目的顺利承接,将继续扩大电力院在熔盐储能领域的技术优势和品牌影响力,持续推进电力院可持续、高质量的发展。