摘要:研究熔盐蓄热式过热蒸汽发电技术的可行性。以120t/h转炉为例,通过AspenPlus软件对炼钢周期内高温烟气与低温熔盐的换热过程以及高温熔盐与低压饱和蒸汽的换热过程进行热力计算,结合理论计算数据对熔盐蓄热式过热蒸汽发电技术进行技术可行性及经济性分析。高温烟气入口温度为800℃~900℃时,通过熔盐蓄放热技术,可将低压饱和蒸汽过热至300℃,利用300℃的过热蒸汽进行发电,可使汽轮机组发电量增加40%左右,减轻了汽轮机末级叶片汽蚀损坏,提高了整机设备的使用寿命。熔盐蓄热式过热蒸汽发电技术替代传统的低压饱和蒸汽发电技术,可应用于炼钢余热回收利用领域。

1前言

在炼钢吹炼过程中,氧枪喷出的氧气会与铁水中的碳等元素发生化学反应,产生大量以一氧化碳为主的混合气体,这部分高温烟气经冷却烟道等余热回收设备冷却后进入煤气净化系统,而余热回收系统中的冷却水将吸热汽化成低压饱和蒸汽,经统计,转炉吨钢产汽量为70kg~100kg,电炉吨钢产汽量为200kg,2020年我国粗钢产量约为10.53亿吨。因此,炼钢蒸汽余热的回收利用是具有很大的节能潜力和经济性价值。

目前国内炼钢蒸汽余热回收多用于低压饱和蒸汽发电系统。低压饱和蒸汽发电系统采用蒸汽蓄热器设备,该设备利用水的蓄热功能将热能以饱和水的形式储存起来,在用汽时,部分饱和水闪蒸转换为饱和蒸汽,但由于炼钢蒸汽参数低,汽耗率较大,且炼钢蒸汽为低压饱和蒸汽,湿度大,传输过程易冷凝,部分凝结水会被汽轮机前的汽水分离器分离出来,造成汽轮发电机组发电效率低,汽轮机末级叶片汽蚀损坏等问题。因此,炼钢蒸汽余热利用系统需采用蒸汽过热技术,将蒸汽蓄热器输出的低压饱和蒸汽加热成过热蒸汽,降低汽轮发电机组汽耗率,提高发电效率以及设备使用寿命。

2熔盐蓄热式过热蒸汽技术

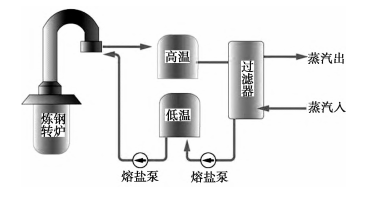

熔盐蓄热式过热蒸汽技术,利用熔盐蓄热介质吸收并储存高温烟气热量,在整个冶炼周期内,高温熔盐与低压饱和蒸汽在过热器内进行换热。该技术包含高温烟气-熔盐换热系统、熔盐-低压饱和蒸汽换热系统。

2.1高温烟气-熔盐换热系统

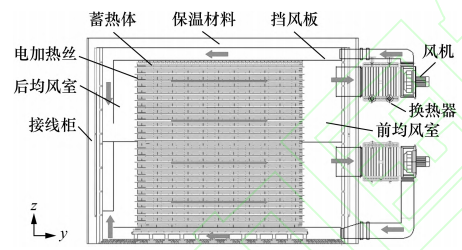

该系统包含烟气-熔盐换热器(密排管式辐射壁换热器或对流管束式换热器)、高温熔盐罐、低温熔盐罐、低温熔盐泵等设备。

在吹炼期,低温熔盐泵将从低温熔盐罐中流出的熔盐加压打入烟气-熔盐换热器中,在熔盐换热器内,低温熔盐和经汽化冷却烟道冷却后的烟气(入口温度800℃~900℃)进行换热,熔盐吸热后流入高温熔盐罐存储,高温烟气放热后流进煤气净化设备中。

2.2熔盐-低压饱和蒸汽换热系统

该系统包含熔盐-低压饱和蒸汽换热器(管壳式熔盐—蒸汽过热器)、蒸汽蓄热器、高温熔盐罐、高温熔盐泵、低温熔盐罐等设备。

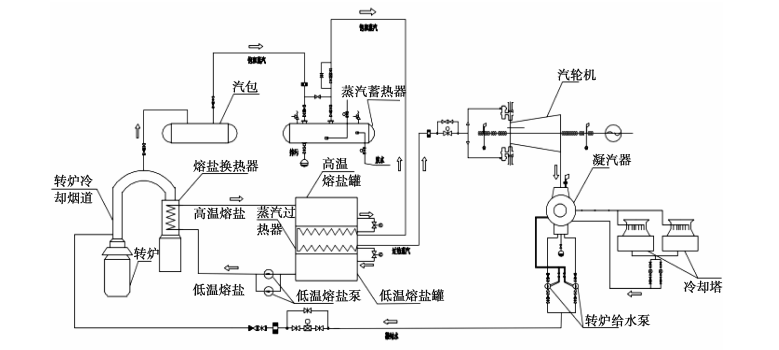

在整个炼钢工艺过程中,高温熔盐罐内的高温熔盐通过熔盐泵输送到熔盐-低压饱和蒸汽换热器中,与蒸汽蓄热器输出的饱和蒸汽进行热交换,高温熔盐放热后从换热器出口流入低温熔盐罐存储,蒸汽吸收高温熔盐释放的热量,加热成过热蒸汽,再进入到过热蒸汽发电系统进行发电。其中转炉炼钢蒸汽过热技术工艺流程如图1所示。

图1转炉炼钢蒸汽过热技术工艺流程图

熔盐蓄热式炼钢蒸汽过热技术可充分利用炼钢烟气余热,将蒸汽蓄热器产出的1.0MPa连续稳定的饱和蒸汽(180℃),过热至300℃,过热蒸汽进入汽轮机组中进行发电。改技术不仅可降低蒸汽汽耗率并大幅度减少蒸汽运输和送至汽轮机组前汽水分离的损失,而且可提高发电量25~50%。

3核心设备选型

本技术核心设备为烟气-熔盐换热器与熔盐-低压饱和蒸汽换热器。

3.1烟气-熔盐换热器

烟气-熔盐换热器采用内置式设计,烟气温度高于850℃时,换热器可采用辐射型换热面,烟气温度低于850℃,宜采用对流换热型换热面,熔盐-烟气换热器中炼钢烟气进口温度为800℃~1000℃,密排管式辐射壁换热器和流管束式换热器均适用于本工艺。

密排管式辐射壁换热器中,炼钢烟气的流动方向与管束平行,炼钢烟气对流换热量较小,主要以辐射形式放出热量。

密排管式辐射壁换热器的密封性要弱于隔板式辐射壁换热器,需要在密排管外围涂上可塑料、玻璃棉、石棉水泥等。

对流换热型熔盐-烟气换热器中,烟气侧采用光管管排,炼钢烟气以垂直于光管的方向流动,主要以对流换热的形式放出热量。

熔盐侧分为多个管程,低温熔盐通过入口端总管分流进入第一管的各个换热管中,之后通过熔盐泵加压流入位于换热器另一侧汇流器中,并通过汇流器流入下一管程的各个换热管中。

3.2熔盐-低压饱和蒸汽换热器

熔盐-低压饱和蒸汽换热器高温介质为500℃熔盐,低温介质为1.0MPa饱和蒸汽,可选用管壳式熔盐—蒸汽过热器。

管程分程设计:因熔盐的对流换热系数较低,换热器需要的传热面积很大,可采用管程分程的办法来减少设备的占地面积,同时多管程设计可提高换热流体流速,使管程换热系数得到有效的提高。

壳程分程设计:壳程采用横向折流板,以提高热交换器的传热能力,同时又不会使热交换管过长。壳程分程可以加强壳程中换热流体扰动,提高壳程热交换流体流速,增强换热流体的横向冲刷扰动,从而使热交换器的传热能力提高。

4可行性研究

4.1热力学状态理论计算

将熔盐蓄热式过热蒸汽流程分成烟气-熔盐换热以及熔盐-蒸汽换热两个流程进行研究计算。

4.1.1相关工况模拟数据

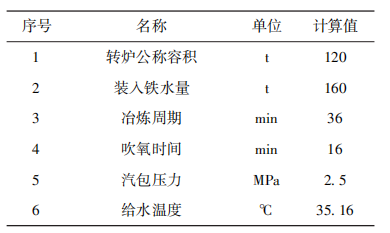

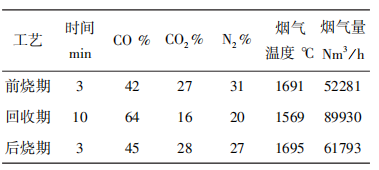

以120t/h转炉为例,按照最大铁水装入量进行计算,工艺参数如表1所示,炼钢产生的烟气参数如表2所示。

表1工艺参数表

表2烟气参数表

在炼钢吹炼期,氧枪喷出的氧气会与铁水中的碳等元素发生化学反应,生成大量以一氧化碳为主的混合气体,该部分高温烟气流经汽化冷却烟道,与烟道内的循环水进行热交换,循环水吸热后汽化成低压饱和蒸汽,最终流入蒸汽蓄热器内贮存。蒸汽发生量计算公式如下式(1)、(2):

式中:Dp—蒸汽产生量,t/h;

i″—汽包额定压力下的蒸汽焓值,kJ/kg;

igs—给水焓值,kJ/kg。

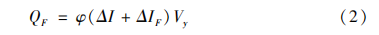

式中:QF—烟气有效放热量,kJ/h;

φ—保温系数,一般取0.96~0.985;

ΔI—烟气出入口焓差,kJ/Nm³;

ΔIF—烟气分解热,忽略,kJ/Nm³;

Vy—烟气流量,Nm³/h。

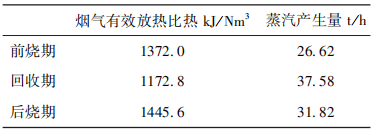

经计算,蒸汽参数如表3所示。

表3蒸汽参数

一个冶炼周期是36min,其中吹氧时间为16min,最终冶炼周期平均产汽量为15t/h。

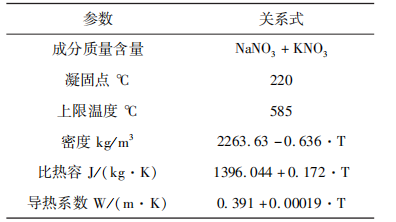

熔盐蓄热式过热蒸汽技术考虑到炼钢烟气温度以及蒸汽过热度等因素,蓄热介质选用二元熔盐,工作温度范围:290℃~565℃,熔点220℃。熔盐物性参数如表4所示。

表4熔盐物性参数表

4.1.2理论计算

熔盐蓄热式过热蒸汽过程可分为熔盐与高温烟气换热过程、熔盐与蒸汽换热过程,两个换热过程热力学状态可利用AspenPlus软件进行理论计算。AspenPlus是大型通用流程的模拟软件,是二十世纪七十年代后期美国能源部于麻省理工学院组织研发的新型第三代流程模拟软件。这一项目被称为“过程工程的先进系统”(AdvancedSystemforProcessEngineering,简称ASPEN),最终在八十年代初制作成功。本软件通过二十多年来不断的完善、扩展,已成为拥有数百万案例的全球公认的标准大型流程模拟软件。AspenPlus的使用用户遍及世界各大化工、石化等过程工业制造企业及先进的工程公司。

AspenPlus软件拥有丰富的单元模型库、物性数据库,具备特有的工况辨析、灵敏度辨析、编程FORTRAN、优化演算、循环收敛方法、设备工艺演算和估价与经济评估等功能,能够设置能量流和物质流,同时根据物性方法进行各种平衡计算,通过改变参数设置对不同工况进行分析。

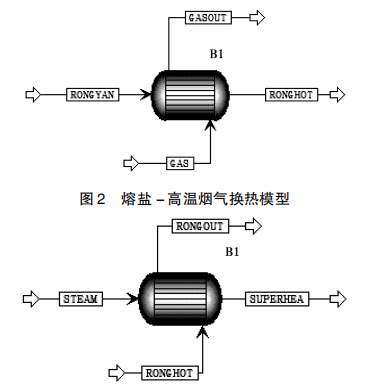

建立熔盐-高温烟气换热模型、熔盐-低压饱和蒸汽换热模型,如图2、3所示。

为满足低压饱和蒸汽过热度要求,同时考虑换热器尺寸以及熔盐物性参数等因素,因此在熔盐与高温烟气过程中,设置熔盐入口温度为300℃,烟气入口温度为900℃;换热后,设置熔盐出口温度为500℃。熔盐与低压饱和蒸汽换热过程中熔盐的入口温度为500℃,蒸汽的入口温度为180℃,换热后,蒸汽出口温度为300℃。将初始数据导入到换热模型中,进行热力学状态理论计算。

图3熔盐-低压饱和蒸汽换热模型

4.1.3计算结果

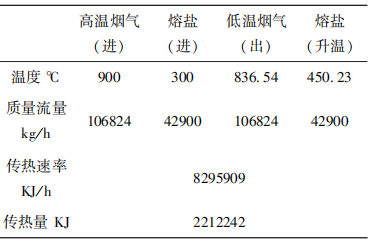

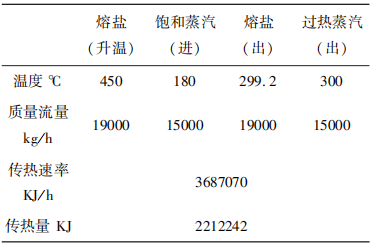

利用AspenPlus软件对一个吹炼期内熔盐-高温烟气换热过程以及熔盐-低压饱和蒸汽换热过程进行计算,计算结果如表5、表6所示。

表5烟气-熔盐换热过程相关参数

表6熔盐-低压饱和蒸汽换热过程相关参数

根据表5、6数据可知,当熔盐质量流量为42.9t/h时,在一个吹炼期内,熔盐可吸收并储存足够的热量,满足蒸汽吸热量的需求。

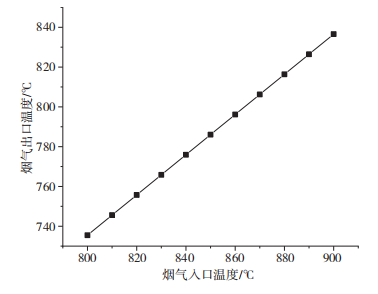

重新设定高温烟气入口温度,在800℃~900℃区间内,每隔10℃设置为一个工况,且保持熔盐温差150℃和蒸汽过热度120℃不变,进行模拟计算,同时将上述工况模拟结果绘制成曲线如图4所示,横坐标表示高温烟气入口温度,纵坐标表示高温烟气与熔盐换热后烟气出口温度,曲线为各高温烟气入口温度换热后对应的出口温度。从图中分析可知,烟气进出口温度基本呈一次函数关系,进出口温差为65℃左右。

图4烟气进出口温度关系图

由此可知,当高温烟气入口温度为800℃~900℃时,采用熔盐蓄热式过热蒸汽技术,可将低压饱和蒸汽过热至300℃,工艺流程理论可行。

4.2技术经济性分析

4.2.1案例方案

以唐钢120t转炉为例,汽化冷却系统产蒸汽:23t/h(平均),压力1.6MPa,温度201℃;采用熔盐蓄热式过热蒸汽技术后,蓄热器出口蒸汽:21t/h(平均),压力1.2MPa,温度188℃。

唐钢120t转炉熔盐蓄热式过热蒸汽余热利用整体方案如下:

(1)熔盐蓄热式过热蒸汽系统

烟气-熔盐热交换过程涉及到设备包含转炉、密排管式辐射壁换热器、低温熔盐罐等。转炉在冶炼周期内生成大量高温烟气进入转炉冷却烟道,冷却水在转炉冷却烟道中与烟气进行热交换,冷却水吸热汽化后进入到转炉汽包中,经汽水分离后低压饱和蒸汽从转炉汽包流入蒸汽蓄热器中进行储存,高温烟气自转炉冷却烟道放热后流进密排管式辐射壁换热器中。熔盐换热器入口烟气温度为800℃~1000℃、入口熔盐温度300℃,在熔盐换热器中高温烟气与低温熔盐进行热交换,高温烟气放热后进入煤气净化系统,低温熔盐吸热后升温至500℃进入高温熔盐罐中进行存储。熔盐-饱和蒸汽热交换过程涉及到设备包含蒸汽蓄热器、管壳式熔盐—蒸汽过热器、高温熔盐罐等。

高温熔盐罐内的熔盐进入管壳式熔盐—蒸汽过热器中与蒸汽蓄热器输出的饱和蒸汽(188℃)进行换热,熔盐放热并流入低压熔盐罐内贮存,在下一个吹炼期,熔盐由低温熔盐泵加压打进密排管式辐射壁换热器内进行吸热,形成完整的熔盐吸热-储热-放热循环过程。在蒸汽过热装置中低压饱和蒸汽吸热变为300℃过热蒸汽,进入汽轮发电机组中做功。系统工艺流程如图5所示。

图5熔盐蓄热式过热蒸汽工艺流程图

(2)过热蒸汽发电系统

汽轮机组选用凝汽式机组,冷却方式为水冷,机组功率4MW,发电机组采用4MW发电机。管壳式熔盐—蒸汽过热器出口的过热蒸汽流入到汽轮机中做功,蒸汽推动汽轮机叶轮带动汽轮机转子进行旋转,汽轮机通过联轴器带动发电机转子同步旋转并切割磁感线进行发电。过热蒸汽做功后流入凝集器中,冷却成凝结水流入热井,再分路至2台凝结水泵(一用一备),经凝结水泵加压后送到转炉汽化冷却系统水箱。

凝结水泵出口管道分别安装一个止回阀和一个电动闸阀。汽封加热器为表面式热交换器,是为了防止外界空气进入汽机,同时防止凝结轴封漏汽和低压门杆漏汽进入汽机润滑系统,其微真空状态由汽封加热器风机维持。

凝结水系统设置再循环管路,自汽封加热器出口的凝结水管路,经再循环阀回到排汽装置,为了保证起动和低负荷期间凝结水泵通过最小流量运行,防止凝结水汽化,同时保证在起动和低负荷工况下有足够的凝结水流经汽封加热器。

正常运行和启动补水都是通过补水管道直接进入凝汽器热井,通过补水调节阀控制凝汽器热井水位。

在炼钢吹炼时,凝结水通过循环泵自冷却系统水箱加压打入汽化冷却烟道,与高温烟气进行热交换,生成转炉蒸汽,形成完整的热力循环。

4.2.2技术可行性分析

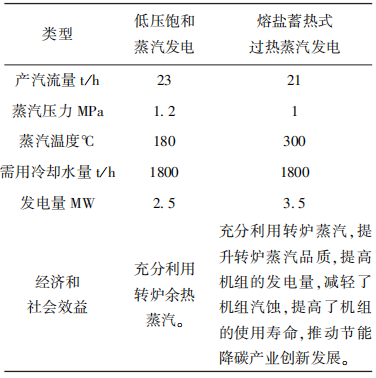

结合唐钢120t转炉相关参数,分别按照熔盐蓄热式过热蒸汽发电工艺以及低压饱和蒸汽发电工艺进行热力学计算,将计算结果分别汇总于表7,并对两种方案进行比较。

表7熔盐蓄热式过热蒸汽发电技术

与现有低压饱和蒸汽发电对比表

综上可知,利用熔盐蓄热式蒸汽发电技术,可使汽轮机组发电量增加40%左右,同时熔盐蓄热式蒸汽发电技术可把转炉蒸汽加热成过热蒸汽,减轻了汽轮机末级叶片汽蚀损坏,提高了整机设备的使用寿命。

4.2.3经济可行性分析

以唐钢120t转炉为例,以用本技术可将低压饱和蒸汽过热至300℃,预计发电功率3.5MW,若采用低压饱和蒸汽发电技术,预计发电功率2.5MW,年运行小时按8000h计算,采用本技术可多发电8×106kw·h,电价按0.6元/kw·h计,每年相较低压饱和蒸汽发电技术可多盈利480万元。采用熔盐蓄热式蒸汽过热技术投资与饱和蒸汽余热发电技术资金投入相差不大,但熔盐蓄热式蒸汽过热技术回收期快,热能回收的经济效益非常显著。

5结论

熔盐蓄热式过热蒸汽技术经理论计算及技术经济性分析确认可行,本技术相较低压饱和蒸汽发电技术,发电量较高,热能回收的经济效益非常显著,是炼钢工艺节能领域创新性技术,可进行大力推广。

本文转自《冶金设备》,作者:北京中冶设备研究设计总院有限公司:张磊,王宇。