摘要:在“碳达峰、碳中和”背景下,为促进新能源发电的消纳,提高现役火电机组的灵活性是重要措施之一。对于热电机组,采用蓄热储能灵活性改造技术,可有效提高机组灵活性,对原系统改造程度小,兼具有节能降碳效益。由于昼夜供热负荷差异较大,机组需频繁改变运行工况确保供热,导致机组长期偏离额定工况,效率降低;当热负荷需求极低,存在汽轮机排汽管道超温等问题,机组被迫停机或对空排汽,损失较大。为此在汽机侧设置一套蓄热储能系统,当供热负荷低时,增加自用汽量加热冷除盐水,加热后的热除盐水进入储罐储存;当供热负荷高时,将储罐内热除盐水泵入机组汽水系统,减少加热锅炉给水的自用汽量,从而提高机组的灵活性。

随着“碳达峰、碳中和”目标的提出,我国能源结构转型的步伐势必进一步加快,以风力发电、光伏发电为主的非化石能源发电将大规模并网,因其具有很强的间歇性、波动性等特点对电力系统的安全稳定运行提出了更高要求,新型电力系统必须具备一定的应变和响应能力,即灵活性。

我国的资源禀赋为“富煤、贫油、少气”,这决定了我国的电源结构仍以火电为主。国家统计局发布的《中华人民共和国2021年国民经济和社会发展统计公报》显示,截至2021年底,全国发电装机容量237692万千瓦,比上年末增长7.9%。其中,火电装机容量129678万千瓦,增长4.1%,占全国发电总装机容量的54.6%;水电装机容量39092万千瓦,增长5.6%;核电装机容量5326万千瓦,增长6.8%;并网风电装机容量32848万千瓦,增长16.6%;并网太阳能发电装机容量30656万千瓦,增长20.9%。

火电机组已由从前的只保障电量变为如今的电量和电力双保障,是重要的灵活性调峰电源。所以,对目前占全国发电装机总容量一半以上的火电机组进行灵活性改造,推进大规模蓄热储能技术的发展,可以有效地提升电网安全和促进非化石能源发电消纳。

目前蓄热储能系统大多设置在热电机组的热网侧,主要应用于“三北”地区,且主要应用于采暖期。

本文采用基于蓄热储能系统的热电机组灵活性改造技术,对某公司热电机组实施了灵活性改造,在机组汽机侧设置蓄热储能系统,改造后,机组灵活性显著提升,使之前为应对供热负荷变动而频繁改变运行工况导致的机组效率低、供热经济性差,以及当热负荷需求极低,汽轮机排汽管道超温导致机组被迫停机或对空排汽、损失较大等问题得到了彻底解决。

1项目背景及技术方案

1.1项目背景

本次改造的热电机组的运行模式为以热定电,供热为主,发电为辅。公司现有3台额定蒸发量130t/h的高温高压循环流化床锅炉,2台15 MW抽汽背压式汽轮发电机组。公司主要负责为所属区域内企业供热,昼夜供热负荷范围为60~270 t/h,具有很强的日内波动性,由此也带来了一些问题。

(1)夜间4.5 h低谷负荷期,热负荷需求仅为60 t/h,其中9 t/h为中压蒸汽(24 h恒定),51 t/h为低压蒸汽(0.98MPa.a、265℃),难以维持两炉两机运行。根据以往运行经验,两炉两机运行,当供热负荷降为80 t/h(9 t/h为中压蒸汽、71 t/h为低压蒸汽)时,开始出现汽轮机背压排汽超温的情况,原因是汽轮机效率下降、熵增增加,导致排汽管道及热网管道超温,管道应力超过设计许用值,安全问题突出。正常运行调节手段,必须停一炉一机,仅维持一炉一机运行,低谷负荷过后,又需频繁启动一炉一机,成本较高且影响机组设备使用寿命。

(2)日间4.5 h高峰负荷期,热负荷需求约为270 t/h,两炉两机运行时,存在负荷缺口。正常运行调节手段,减少高加抽气降低给水温度,或减少主蒸汽进入汽轮机发电的量,直接投入双减后对外供热或频繁开启第三台炉,成本较高,影响机组设备使用寿命。且当启动第三台炉补充供热时,该炉负荷较低,效率较低,运行成本进一步提高。为此,拟采取基于蓄热储能系统的灵活性改造技术解决上述问题,蓄热储能的目的是增加夜间自用汽量以加热储热介质,加热后的储热介质进入蓄热储罐中贮存;白天供热高峰时,利用这部分热量减少机组自用汽量,从而达到调节机组负荷的目的。

1.2技术方案确定

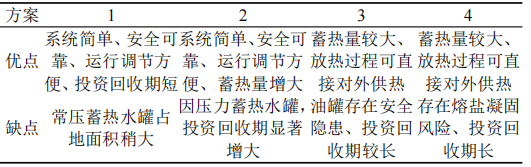

根据该公司热电机组的运行特性和面临的问题,分析对比采用不同参数加热蒸汽和不同储热介质的蓄热储能灵活性改造技术方案,依据技术、经济综合最优原则选择确定最终方案。

(1)低压蒸汽(汽机背压排汽)-热水储能(常压):低谷负荷时,汽机排汽加热冷除盐水至蓄热储罐储存;高峰负荷时,将蓄热储罐内存储的热除盐水加压至除氧器。

(2)低压蒸汽(汽机背压排汽)-热水储能(带压):低谷负荷时,汽机排汽加热冷除盐水至压力蓄热储罐储存;高峰负荷时,将压力蓄热储罐内存储的热除盐水打入至除氧器。

(3)低压蒸汽(汽机背压排汽)-导热油-除盐水储能:低谷负荷时,汽机排汽加热导热油至热油罐储存;高峰负荷时,热油罐内存储的导热油将除盐水加热成过热蒸汽对外供热,冷却后的导热油进入冷油罐储存。

(4)主蒸汽-熔盐-除盐水储能:低谷负荷时,主蒸汽加热熔盐至热熔盐罐储存;高峰负荷时,热熔盐罐内存储的高温熔盐将除盐水加热成过热蒸汽对外供热,冷却后的熔盐进入冷熔盐罐储存。4种技术方案各有其优缺点,见表1。可见,方案1即低压蒸汽(汽机背压排汽)-热水储能(常压)蓄热储能方案在满足热电机组灵活性改造要求的基础上,系统最简单、安全可靠度最高、运行调节方便、且投资回收期最短,故选择方案1作为本次改造技术方案。

表1 4种技术方案优缺点

2改造实施

2.1工艺流程

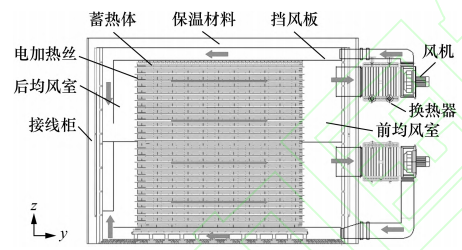

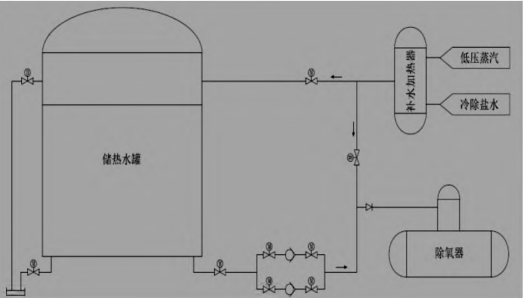

新增补水加热器、蓄热水罐、热除盐水泵等设备。蓄热时,从机组原汽机排汽管道、原冷除盐水管道各新接一路管道至补水加热器蒸汽进口、除盐水进口,蒸汽在补水加热器内加热冷除盐水,被加热的热除盐水从补水加热器除盐水出口通过新增管道进入新建蓄热水罐,蒸汽在补水加热器内冷却为过冷水通过新增管道进入除氧器。放热时,新增热除盐水泵将储存在蓄热水罐内的热除盐水通过新增管道打入除氧器。原则性系统见图1。

图1蓄热储能系统原则性系统图

新建热除盐水泵采用变频控制,节能的同时方便运行时除氧器内的水位控制。系统内相应的水位、温度、压力、流量等所有测量仪表接入机组原DCS系统,实现远程集中控制。

需注意的是,针对该热电机组蓄热储能灵活性改造,在运行时,涉及到热量和水量的空间和时间转移,需对改造后的系统进行热平衡和水平衡计算。

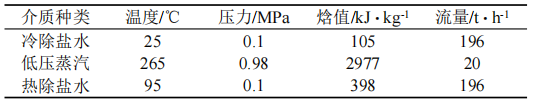

2.2热平衡计算

热平衡计算结果见表2。夜间4.5 h低谷负荷期间,为保证两炉两机正常安全运行,最低产汽量为80 t/h,而用户蒸汽量最低需求为60 t/h,因此,需对20 t/h的低压蒸汽(0.98 MPa、265℃)进行热量回收储存。除盐水侧,25℃的冷除盐水在补水加热器中被加热控制产生95℃的常压欠饱和水,热除盐水流量计算约为196 t/h,则4.5h共产生热除盐水约880t。考虑特殊负荷情况需要及裕量,配置有效容积为1000m3的蓄热水罐,直径11.5m,罐壁高10.5m。

表2改造后热平衡计算

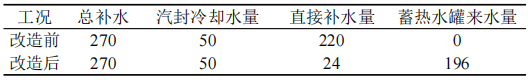

2.3水平衡计算

改造前,高峰热负荷期间,全厂对外供应蒸汽量为270 t/h,两炉两机运行,机组除盐水的补充由以下两部分组成:①汽轮机轴封冷却用除盐水,共50 t/h;②化水车间来除盐水,220 t/h。改造后,高峰热负荷期间,从机组运行安全角度考虑,汽轮机轴封冷却用除盐水需保持正常流量持续运行,机组除盐水的补充由以下三部分组成:①汽轮机轴封冷却用除盐水,50 t/h;②化水车间来除盐水,24 t/h;③蓄热水罐来热除盐水,196 t/h。改造前后水平衡计算结果见表3。夜间供热负荷4.5 h低谷期间,存入蓄热水罐的880 t热除盐水在高峰负荷4.5 h内全部被泵入机组除氧器。

表3改造后水平衡计算结果(t/h)

3运行结果

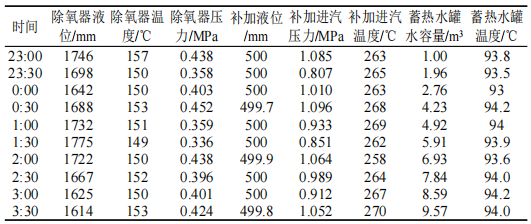

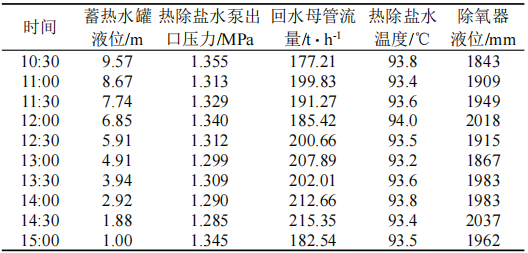

表4和表5为某日蓄热储能系统实际运行数据,蓄热阶段为夜间23:00至次日凌晨3:30,放热阶段为次日10:30至15:00。可见,蓄热过程中,进入蓄热水罐的热除盐水温度波动较小,4.5 h内平均温度为93.82℃,蓄热水箱内液位从1 m(保证热除氧水泵不发生气蚀的最低水位)逐渐上升至9.57 m,对应蓄热水量为0m3至880 m3,运行过程中,除氧器和补水加热器液位保持正常、波动不大;放热过程中,泵入口热除盐水温度波动较小,4.5 h内平均温度为93.58℃,即蓄热水罐内热除盐水温度近12 h降低0.24℃。蓄热水罐保温良好,蓄热水箱内液位从9.57 m逐渐下降至1.00 m,对应蓄热水量为880m3至0 m3,运行过程中,除氧器液位保持正常、波动不大。实际运行数据表明,新增蓄热储能系统性能指标达到设计值,满足机组灵活性改造的需求。

表4蓄热储能系统蓄热过程运行参数表

表5蓄热储能系统放热过程运行参数表

4经济性分析

对于火力发电机组,频繁启停成本最大,当热负荷需求极低但持续时间不长时,宁可选择直接对空排汽,其损失也小于机组频繁启停造成的损失。设置蓄热储能系统前,机组夜间低谷负荷期间,排汽损失为20 t/h,排汽参数为0.98 MPa、265℃,则排汽热量损失为5.95×107 kJ/h,每天排汽时间4.5h,总排汽热量损失为2.68×108 kJ。标煤低位发热量29271 kJ/kg,计管道效率99%、锅炉效率90%,则每天节约标煤10.27 t。标煤价计1000元/吨,则每天节约用煤成本10270元。根据本文热电机组热负荷年需求情况,每年折合约有100天需要满负荷启用蓄热储能系统,则年节约用煤1027 t,即节约用煤成本102.7万元。本改造工程总投资约360万元,则本改造工程静态投资回收期约3.5年,收益可观。此外,节煤还可减排,年减排CO2约2072 t,减少NOx排放约4.1 t,具有显著的节能减排效益。

5结论

采用蓄热储能技术对某公司热电机组进行灵活性改造。

(1)改造后,解决了夜间热负荷需求低谷阶段需停一炉一机或对空放气,白天热负荷需求高峰阶段需开启第三台炉或主蒸汽减温减压对外供热造成较大损失的问题。

(2)改造后,机组年节约标煤耗约1027 t,节省用煤成本102.7万元,静态投资回收期约3.5年,年减少CO2、NOx排放各约2072 t、4.1 t,节能减排效益显著。

本文转自《电站系统工程》,作者夏云飞 陈乃娟 陈逸伦。