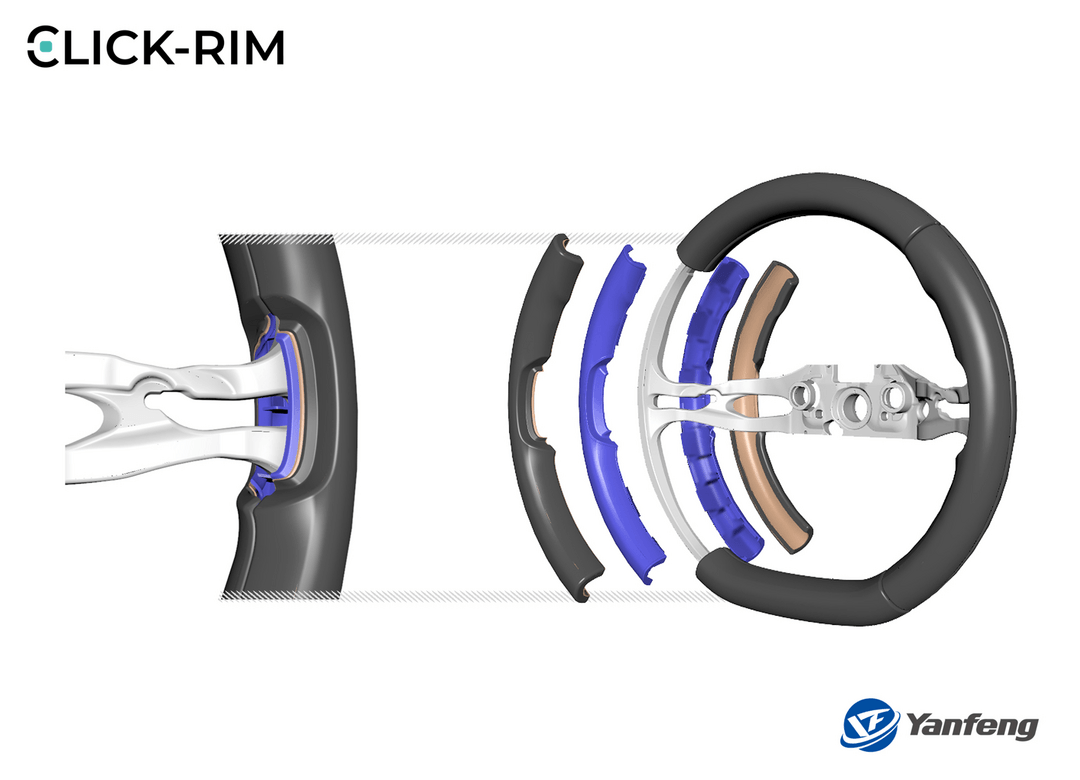

当地时间2024 年 1 月 8 日,延锋在 2024 年美国国际消费类电子产品展览会(CES)上首次发布模块化方向盘 ClickRim概念,为设计和生产树立了新标准。无论是织物、皮革、人造革,还是任何其他包裹或注塑材料,方向盘的这些表面材料都可以通过可更换的分段单独定制,以满足特定的要求。它不仅仅是一种设计特色,同时它的所有部件都采用可回收材料。

方向盘的生产极其耗时耗力。生产一个方向盘平均需要约 60 分钟。由于传统方向盘的包覆采用复杂的手工工艺,因此包覆过程占去了大部分生产时间。这包括在方向盘的金属骨架上涂抹发泡涂层,然后粘合加热垫,最后包裹表面材料。每一个步骤,无论多么细小,都需要精确的手工处理。

从手工生产到全自动流程

ClickRim模块化方向盘包括开发单独的片段或半壳体,将其夹在方向盘轮辋上并相互连接。无论是两个、三个还是四个外壳,木材和皮革、织物或天然纤维之间的交替使用,一切皆有可能。最大的亮点是,所有的灯光和离手检测功能以及加热垫都是预装好的,并直接集成到壳体中。

通过一种结合了两个生产步骤的新工艺,得以实现这种模块化方式。这种工艺用垫布和皮革全自动包裹外壳。注塑件已用垫布包裹,并安装了加热垫。在包覆过程中,汽车制造商的徽标或车型品牌也可直接融入外壳。方向盘套上不再必须使用装饰缝线或连接缝线,但如果有需要,依然可以添加。

方向盘产品范围的整体复杂性也大大降低。

延锋科技首席技术官 Patrick Nebout 表示:“新型自动包覆工艺使我们能够在保持高效成本的同时,为每个方向盘节省约三分之二的传统生产时间。”

创新团队在德国、北美和中国开展跨职能合作,共同开发了这种新型模块化方向盘。

Nebout 补充道:“通过内饰、电子和被动安全产品部门之间的跨业务部门合作,我们能够重新思考和重组流程。”

ClickRim是延锋圆形方向盘的一部分

以前,方向盘的回收和维护比较复杂。由于新型方向盘采用模块化设计,各个部件可以轻松拆卸,并返回到材料循环中。金属电枢、垫布以及表面材料均可回收利用。

Nebout 表示,“每开发一项新产品,我们都面临着一个挑战,即从产品设计到制造和产品报废,直至单个材料返回循环的整个过程,我们都要全面考虑在内。”

在方向盘的包覆过程中使用垫布代替传统的泡沫材料,将使每个方向盘的二氧化碳排放量减少 1公斤。

新方向盘已通过所有标准样件测试,包括头部撞击和车身块测试。ClickRim主要面向中高端市场,可在 2025 年发布的下一代车型上量产。