网讯:随着国家“双碳”目标的逐步落地推进,中国能源结构不断调整,可再生能源未来将成为我国能源供应主力[1-3]。然而,新能源发电具有随机性、波动性和不稳定性的缺点,这使得大规模储能的需求越来越大[4]。其中,压缩空气储能(compressed airenergy storage,CAES)具有规模大、成本低、建设快、绿色环保、环境友好等特点[5],具备抽水蓄能、电化学储能等储能形式所不具备的优势,发展潜力巨大[6]。

压缩空气储能技术在电网负荷低谷期间,压缩机利用电能压缩空气获得高压空气并进行存储,将电能转换为空气的内能实现电能储存;在电网高负荷期间,释放存储的高压空气,经过燃烧室或换热器加热送至透平(膨胀机)做功发电,将高压空气的热能转换为电能实现电能的释放。在这个过程中,空气压缩时会释放热量,而在膨胀做功前则需要吸收热量,因此热处理是压缩空气储能的重要环节[7-8]。

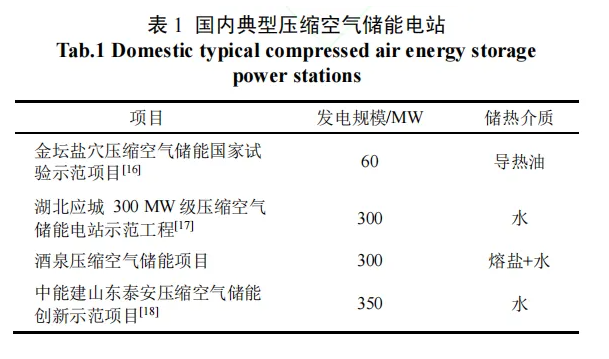

根据热处理方式,压缩储能技术分为补燃式压缩空气储能技术、绝热压缩空气储能、等温压缩空气储能、液态压缩空气储能和超临界压缩空气储能等技术路线[9]。目前,等温压缩空气储能、液态压缩空气储能和超临界压缩空气储能等技术尚处于技术研发阶段[10-14],而补燃式压缩空气储能在过程中会造成碳排放,因此越来越多的工程聚焦在绝热压缩空气储能技术[15]。国内已有多座绝热压缩空气储能电站投运、在建和在规划中,具体见表1。

目前,压缩空气储能系统与成熟的火电机组相比,压缩空气储能系统的设计参数尚未形成统一的标准化体系,这使得其在系统设计和性能优化面临诸多挑战[19-20]。本文依托具体工程项目的边界条件,研究200 MW等级非补燃式绝热压缩空气储能系统的具体配置,对比分析中温和高温储热技术路线的技术性和经济性,研究进气参数变化等设计边界对电站的性能和经济性影响,旨在为绝热压缩空气储能系统的设计和优化提供参考。

1 200MW等级压缩空气储能系统方案

压缩空气储能系统根据储热介质种类与运行温度分为中温储热技术和高温储热技术[21]。中温储热系统运行温度一般为100~200℃,通常采用水或带压热水作为储热介质,系统运行稳定,但热损失相对较大[22]。高温储热系统在高于200℃的温度下运行,采用导热油或熔融盐等高温储热介质,具有热损失小、能量密度高的优点,但材料和维护成本较高[23]。

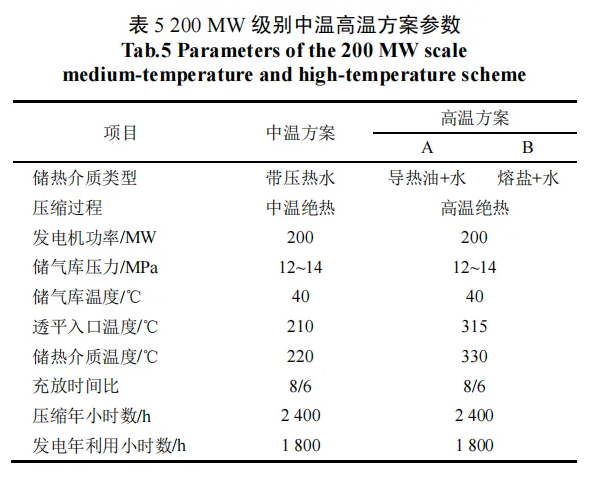

本项目工程方案储换热系统按无外部热源方式配置,机组装机容量为200 MW。主机参数、中温或者高温方案在技术层面均可行。由于储热介质以及系统运行温度的差异,中温和高温方案对于压缩机、换热器以及膨胀机的选型和系统布置存在差异。本项目中温和高温方案参数来源于主机厂计算得到的实际数据,并经过对主机厂调研后,目前市面上有对应的压缩机与膨胀机等关键设备,可以满足参数要求。

1.1 中温方案

中温储热方案选用的储热介质为带压热水。带压热水具有低成本、高比热容、易于处理和环境友好性,可以提高储能密度,减少储热设备体积,同时保持相对简单的系统设计和较低的运行维护成本[24]。

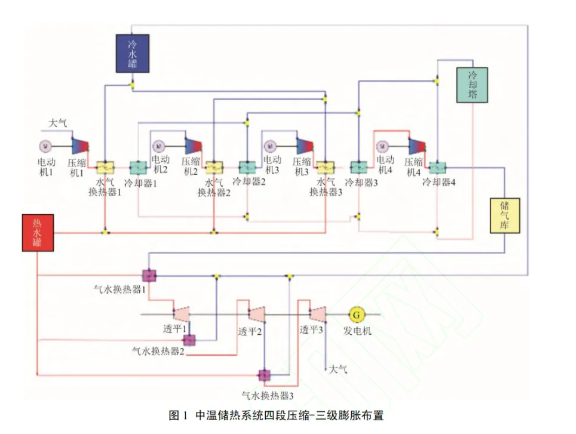

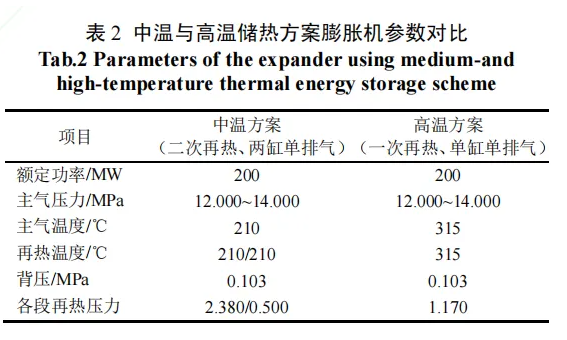

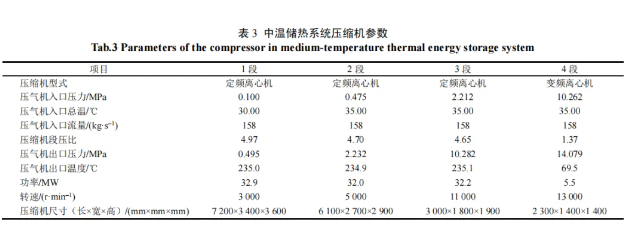

中温储热技术路线选择的透平膨胀机参数为12~14 MPa/210℃/210℃/210℃即单轴、二次再热,主气压力为12~14 MPa,主气温度为210℃,一次再热气温度为210℃,二次再热气温度为210℃,机组出力200 MW(图1),详细参数见表2。相应的压缩机参数为4段压缩、双线或单线布置、离心式,段间压缩机进口温度40℃,段间压缩机出口温度235℃,末段压缩机出口压力12.8~14.8 MPa(表3)。

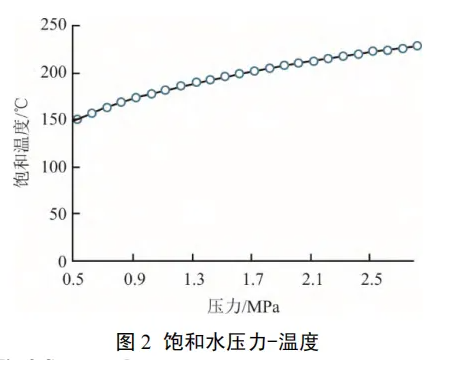

设计中温储热系统时,需要考虑储热中介质水的特性。饱和水压力-温度如图2所示。由图2可见,当压力高于1.6 MPa时,水的饱和温度随压力升高而升高,趋势趋于平缓,即提高相同的温度需要提高的压力等级随压力提高而增大,系统管材壁厚相应增大。设计压力在2.50 MPa以下,设计压力的抬升对工程投资的影响极小。查阅水和水蒸汽参数表可知,220℃下饱和水对应压力为2.32 MPa。随着中温绝热压缩方案储热介质温度的进一步提升,管材、管件和设备的设计压力也相应提高,设备对应的成本也会相应增加。因此,采用220℃级间温度的中温绝热压缩方案,可以在控制设备造价的同时尽最大可能提升系统效率。

1.2 高温方案

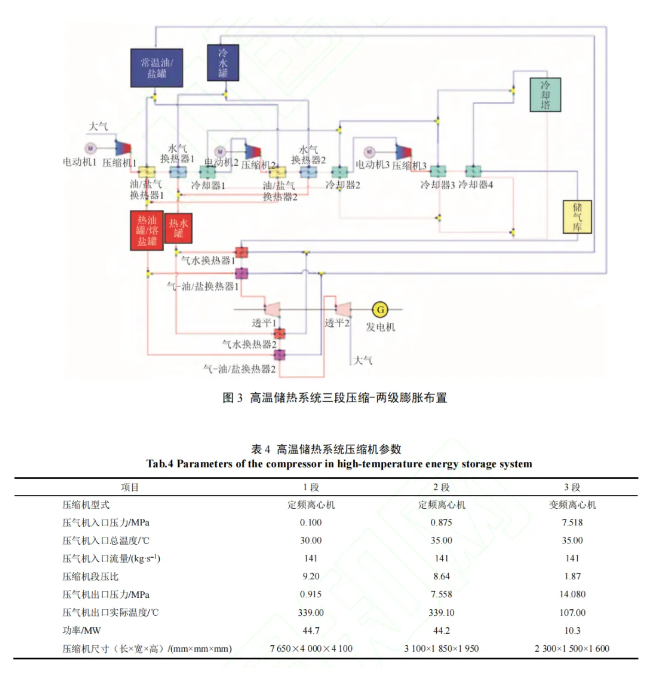

高温储热方案选用导热油/熔融盐为储热介质。高温储热技术路线选择的透平膨胀机参数为12~14 MPa/315℃/315℃即单轴、一次再热,主气压力为12~14 MPa,主气温度为315℃,一次再热温度为315℃,机组出力200 MW(图3),详细参数见表2。相应的压缩机参数为3段压缩、双线布置、离心式,段间压缩机进口温度40℃,段间压缩机出口温度330℃,末段压缩机出口压力12.8~14.8 MPa(表4)。

在高温绝热压缩方案中,压缩机排气温度受制于储热介质和压缩机材料耐高温性能[25],暂定为330℃。2种方案的具体参数见表5。

2 性能对比

电-电转换效率是压缩空气储能系统性能的重要指标之一,其为膨胀机输出功与压缩机输入功的比值。分析过程中将空气视为理想气体,其定压比热容视为常数,不计漏气损失和散热损失。

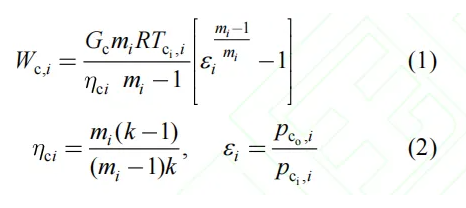

第i级压缩机消耗轴功率Wc,i为:

式中:下标c、ci、co分别表示压缩机、压缩机进口、压缩机出口;ipc,i、opc,i、i分别为第i级压缩机的进、出口压力和压缩比,MPa;Gc为储能过程空气质量流量,kg/s;iTc,i为第i级压缩机进口温度,K;k为绝热指数,取1.4;R为空气气体常数,取0.287 kJ/(kg·K);mi、ci分别为第i级压缩机的多变指数和多变效率。

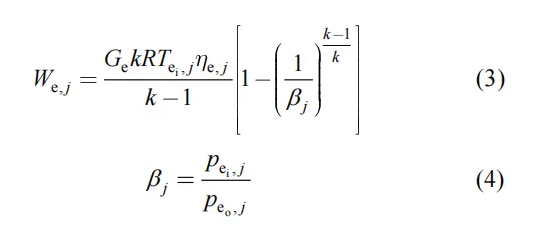

第j级膨胀机输出轴功率We,j为:

式中:下标e、ei、eo分别表示膨胀机、膨胀机进口、膨胀机出口;ipe,j、ope,j、j分别为第j级膨胀机的进、出口压力和膨胀比,MPa;Ge为释能过程空气质量流量,kg/s;iTe,j为第j级膨胀机进口温度,K;e,j分别为第j级膨胀机的等熵效率。

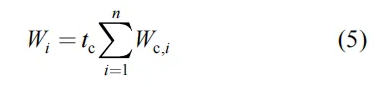

假定储能过程时间为tc,释能过程时间为te,对于盐穴储气室有Gctc=Gete,n级压缩机压缩过程消耗的功Wi为:

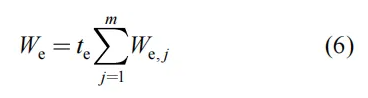

m级膨胀机膨胀过程输出的功We为:

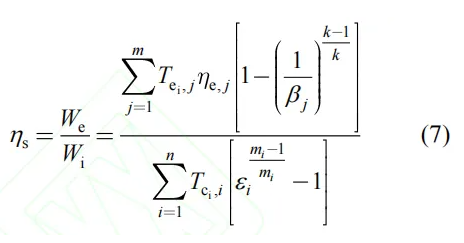

则电-电转换效率为:

此时得到的转换效率并未考虑厂用电,考虑厂用电时的电-电转换效率为:

式中:Wf为厂用电转换的功。

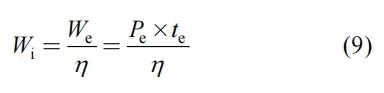

压缩机消耗的输入电能Wi为:

式中:Pe为电能输出功率,本工程中为200 MW;te为发电利用小时,h。

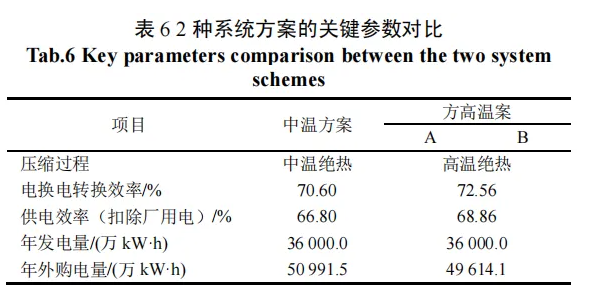

根据式(7)、式(8)可得,在未扣除厂用电时,中温绝热储能方案的转换效率为70.60%,高温绝热储能方案转换效率为72.56%,相较于中温方案约高2百分点;在扣除厂用电时,中温绝热储能方案的转换效率为66.90%,高温绝热储能方案转换效率为68.86%,相较于中温方案约高2百分点。根据式(9)可得,中温绝热储能方案压缩过程年消耗的电能为50 991.5万kW·h,而高温绝热储能方案压缩过程年消耗的电能为49 614.1万kW·h,与中温绝热储能方案相比每年减少1 377.4万kW·h。具体的性能对比结果见表6。

3 经济性对比

3.1 成本投资

压缩空气储能系统的初期投资成本主要来源于建筑工程投资成本、储热介质成本、压缩机膨胀机等主要设备成本[10]。

3.1.1 建筑工程投资成本

中温储能系统方案膨胀机采用一次再热机组,高温储能系统方案膨胀机采用二次再热机组,按照膨胀机下排气方案,膨胀机采取高位布置。此种布置方案可利用膨胀机基座下面的区域,电控房间也可以多层布置,节省占地面积。根据膨胀机尺寸,高温方案膨胀机-发电机总长约25 m,低温方案膨胀机-发电机轴系总长约26 m,两者接近。膨胀机跨度方向,高温方案约需9 m,中温方案约需8 m,因此主厂房尺寸基本相同,主厂房投资成本相当。

3.1.2 储热介质成本

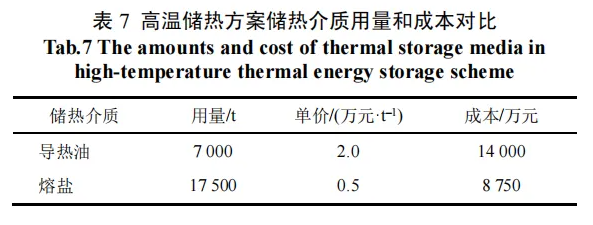

采用高温储能系统方案,需要用到熔盐或者导热油作为储热介质。如果以熔盐作为储热介质,其设备投资略高于以导热油作为介质,需要增加设备和管道的电伴热、电加热、化盐系统的投资。如果采用导热油作为储热介质,则存在导热油单价高,大规模用油需要配置氮封系统以及事故泄放系统等。针对高温储热方案需要用到的储热介质用量和成本对比见表7。根据市场调研,市面上熔盐介质的价格存在较大变化,第一批光热示范工程建设阶段,太阳盐(KNO3:NaNO3=4:6)单价约为4 000元/t,目前价格约在6 000元/t以上,这里选取5 000元/t。而导热油的市场价格在15 000~25 000元/t,这里选取20 000元/t。中温储能系统方案采用带压热水,结合水价与用量,其成本与高温储热介质相比可忽略不计。

3.1.3 主要设备成本

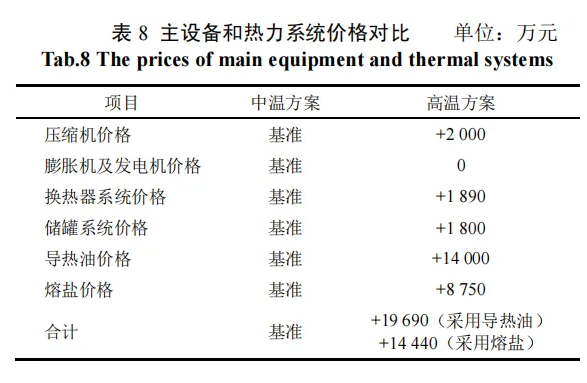

压缩空气储能系统主要设备包括压缩机、膨胀机以及换热器,以中温方案的设备成本为基准,主要设备造价初步估计值见表8。

3.2 中高温储热方案对比

对比中高温储能方案的主要成本后,高温储热方案的设备及介质投资比中温方案高1.4~1.9亿元。结合中温方案与高温方案的系统电-电转换效率,采用高温方案每年耗电量比中温方案节约1 377.4万kW·h,压缩时段电价按标杆电价的60%,即0.234 6元/(kW·h)计算,全厂每年可节约运行成本323.16万元。然而和增加的初始投资相比,每年节约的运行成本非常有限,因此中温压缩空气储能系统方案更具经济性。

经过以上分析可得,提高压缩空气储能系统效率往往需要增加配套设备以及相关储热工质的投资成本。平衡二者的关系需要结合实际情况进行系统方案优化设计,以满足实际电力需求的同时降低成本。一方面,可以通过技术创新和优化设计来提高系统效率,如攻克全三维设计、复杂轴系结构、动态调节与控制等关键技术难题,研制出具有集成度高、效率高、启停快、寿命长、宽工况运行、易维护等优点的设备,开发低成本的储热工质材料;另一方面,在扩大系统规模时,要合理规划和配置资源,通过构成耦合其他热力系统来寻求更佳的热经济性。同时,加强产业链上下游的合作,降低核心设备如空气压缩机和透平膨胀机的成本。此外,充分利用现有的地理条件和资源,如天然盐穴作为储气库,降低建设和运营成本,同时结合政府的政策支持和合理的市场机制,如电价政策、税收优惠、研发补贴等,可以降低初期投资风险,促进技术发展和成本下降[19,26-27]。

4 结论

通过200 MW压缩空气储能系统案例,对采用中温与高温储热技术路线的技术经济性进行对比分析,在选择大容量压缩空气储能系统的储热技术路线时,需要根据具体的应用场景和经济预算进行综合考虑。

1)高温绝热压缩方案中系统电-电转换效率72.56%(未扣除厂用电)/68.86%(扣除厂用电),比中温绝热压缩方案高约2百分点。与采用中温绝热压缩方案相比,高温绝热压缩方案每年可节约1377.4万kW·h耗电量,节约运行成本323.16万元。

2)高温储热方案的设备及介质投资比中温方案高约1.4亿元(熔盐)和1.9亿元(导热油)。从投资角度考虑,该200 MW压缩空气储能系统优先考虑采用中温储热方案。

3)高温储热技术在运行效率方面具有优势,但需要考虑初期投资成本和维护成本。高温储热介质采用熔盐和导热油都能达到相同的效率,但是采用熔盐的成本相对更低。