日前,长岭炼化引进应用的液化气脱硫醇清洁化技术项目经过多种技术改造优化,液化气质量稳定达标,且实现液化气脱硫醇系统尾气和碱渣零排放,标志着该公司液化气脱硫醇系统清洁化技术项目改造应用全面获得成功,为企业绿色转型发展再增“利器”。

液化气脱硫醇尾气是生产加工过程中产生的废气,对炼厂低压瓦斯系统和污水处理系统平稳运行不利。面对难题,长岭炼化经过多方联系对接,引进液化气脱硫醇清洁化技术。

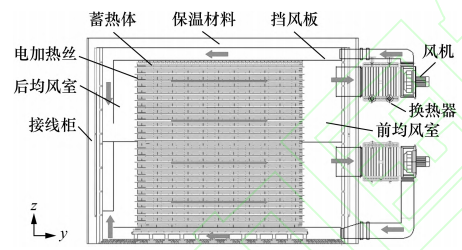

由于项目是系统内首次实际应用,没有现成的工业管理经验可以借鉴,需要不断进行操作条件摸索。长岭炼化炼油一部技术团队通过流程改造、操作优化,逐一解决生产中遇到的各种瓶颈。

为了确定新技术项目最佳的反抽提油种类,技术团队反复试验,先后尝试了临近多个装置的重汽油、轻汽油等5种油品,最终确定最佳反抽提油。为了解决新技术项目运行中设备管线、纤维膜系统堵塞问题,技术团队首次提出进行脱硫醇溶剂在线复活的建议,并获得成功。目前,新技术项目整体运行平稳,可每月回收胺液2吨,并可节省昂贵的碱渣处理费用,生产系统整体排放和运行成本直线下降。