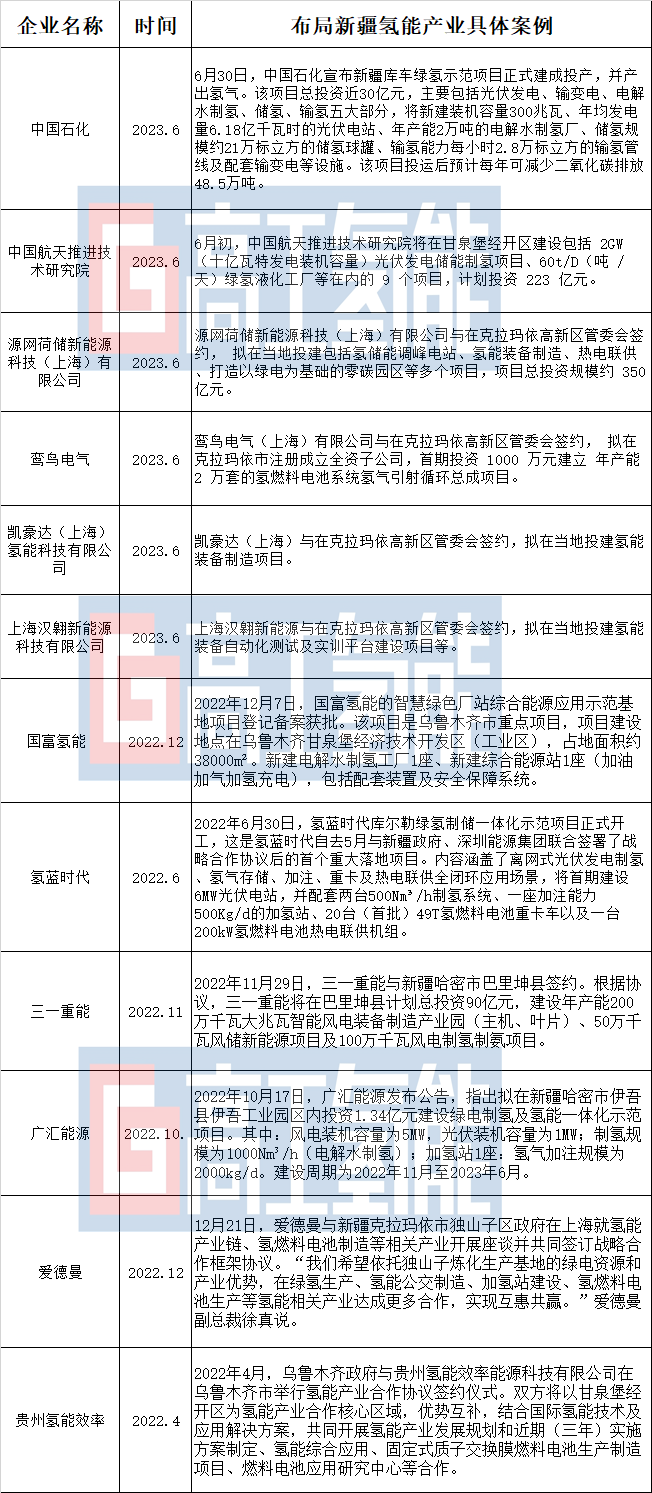

当氢能产业在下游应用端由于政策的不确定性而遭遇暂时的挫折时,上游的制氢端却爆发出强劲的生命力。

据不完全统计,今年以来,国内已有超8个制氢项目建设完成并正式投产,预计年产能超8万吨。其中5个是绿氢项目,主要分布在新疆、内蒙古、河北、甘肃等可再生资源丰富省区,结合风力发电、光伏发电进行绿氢制备。

(本文来源:微信公众号 高工氢电 ID:weixin-gg-fcev 作者:游保平)

事实上,无论是从新项目开工数量和规模上,还是各种不同制氢技术路线进展上,制氢已经成为现阶段氢能产业聚焦的热点。从氢源端出发解决用氢的根本难题,就需要有真正便宜好用的氢气。那么,当前各路布局制氢的企业中,主要呈现出一个怎样的状态呢?哪条制氢路线有未来有可能成为主流?

碱性先行 PEM/AEM/SOEC等制氢路线后发直追

在碱性电解槽(ALK)、质子交换膜电解槽(PEM)、离子交换膜电解槽(AEM)和固态氧化物电解槽(SOEC)等多种电解水制氢路线中,碱性电解槽凭借其技术相对成熟、结构简单、安全稳定和成本相对低廉的优势脱颖而出,成为当下电解水制氢的主流路线。

但目前制氢行业竞争最为激烈的领域也集中在碱性电解槽领域。伴随绿氢产业对电解水制氢设备需求的提升,入局者日渐增多。不同背景的公司竞相布局碱性电解水制氢设备业务,业界不断传出电解槽新产品发布的信息,让整个市场竞争愈发激烈。

“下游真正的应用需求才刚刚启动,电解槽企业已经为争抢订单大打出手了。”国内一家头部电解槽企业高层表示,为了抢到订单,一些新入行的公司不断压低价格,一些项目甚至已经到了赔本赚吆喝的地步。

PEM电解槽在技术成熟度和商业化进展方面都是仅次于碱性电解槽的技术路线,因此近年来发展较为迅速,也受到资本界的热捧。

氢辉能源研发总监范立表示,从技术角度上来说,PEM电解水被公认为有更好的发展前景,电解池体积小、响应速度快,利于快速便载电解槽产能效率高、气体纯度高、能耗低,有更高的安全可靠性,更适合于可再生能源制氢系统,现在已经逐渐被市场所接受。未来几年电解水制氢发展方向将采用碱性电解槽和PEM电解槽混合使用的电电混合模式。

AEM被视为继ALK、PEM之后第三代电解水制氢技术,因其兼具ALK的低成本和PEM的高性能,业界对其制氢效率提升给予厚望。当前国内外AEM制氢设备企业在加快推进其商业化进程,比如卧龙集团与Enapter AG签订战略合作协议,联手开拓AEM水电解制氢中国市场。近期,双方将向多个中国客户交付5MW多芯系统以及约130台小型单芯电解槽(AEM电解槽EL4.0)。

业界原认为的处于“实验室”阶段的SOEC也开始逐步进入到示范运行的探索期。质子动力董事、总经理吕大伟表示,SOEC作为电解水制氢技术路线之一,其优势主要体现在:高温电解,电压低,高效节能,电解效率提高20-30%;全固态结构,无碱液泄漏和腐蚀风险;主要材料是我国具有资源禀赋优势的稀土氧化物,且不使用贵金属;制取的氢气纯度高等。

据高工氢电产业研究所(GGII)不完全统计,目前国内布局SOEC制氢设备的单位包括企业及科研院所在内超过10家,包括质子动力、北京思伟特、武汉华科福赛、浙江氢邦、翌晶氢能、上海氢程、潮州三环等多家公司。以质子动力为例,其已经在青岛落地SOEC电池片及单电堆生产线,一期设计产能1MW/年,二期设计产能10MW/年,目前公司正在为二期投产做准备。

持续提效降本,尽快抵达商用门槛

氢能产业要实现规模化,就绕不开商业化的问题。国家能源集团北京低碳院氢能(氨能)技术中心副主任何广利博士表示,氢能目前来说还处于商业化前期或者叫示范阶段,其实各个环节都存在问题,制氢、运氢、加氢站不是单个哪个环节解决就能够商业化的。

在他看来,短期内经济可行的就是交通领域。具体到供氢体系的制氢方面,电解水制氢与煤制氢+CCS是未来中远期的主要制氢技术路线。长远来看,绿氢是终极目标不可否认,近几年蓝氢怎么走是值得思考的问题。

另一方面,针对不同路线的可再生能源制氢技术,其优化思路也不尽相同,如碱性的价格较前几年已经有了明显的下降,性能和电密的优化相比降低价格要更有意义;PEM制氢技术在现场制氢方面有优势,未来要向高压方向发展,需注意的是如何加快降本。

事实上,在制氢环节如何实现降本提效,不同企业的应对策略有所不同。在9月举行的2023高工氢能&氢电技术与应用大会上,来自不同制氢技术路线的企业高层给出了自己的答案。

阳光氢能解决方案总监唐汉表示,可再生能源有波动性、间歇性、随机性的特点,对电解水制氢提出了更高的要求,绿电制氢不是可再生能源和电解槽的简单结合,而是深度耦合的过程。

阳光氢能的做法是把传统小规模、单台套的方式升级到可再生能源波动工况下的制氢系统,也就是柔性制氢系统。这种柔性制氢系统可以把IGBT制氢电源气液分离与纯化设备、智慧氢能管理系统与碱性水电解槽或PEM电解槽连接起来,提升在能量、运行、安全等方面的管理水平和系统效率。

氢辉能源则在“PEM电解水制氢产业链卡点与攻关”上进行了自己的尝试。氢辉能源研发总监范立表示,公司致力于PEM电解水核心材料、部件的国产化、产业化,构建产业生态,提供一站式绿氢制备解决方案。公司产品涵盖PEM电解水制氢质子交换膜、膜电极、电解槽和多通道PEM电解槽测试台架,目前公司拥有4GW/年膜电极产线,4GW /年质子交换膜产线,1GW/年PEM电解槽柔性半自动组装线(调试)。

作为当下应用最为成熟的碱性电解槽制氢,一些企业把焦点放在提升制氢能力上。例如,氢器时代今年6月,在碳博会发布目前国内最大单体 2000Nm³/h高性能碱性电解槽。其采用“N拖一”制氢系统能为用户降本的同时实现大规模制氢。同时,氢器时代还提出了 “绿氢+碳捕集+绿色化工站” 和“绿氢+储氢+掺氢燃机“的“绿氢+”系统解决方案。

作为目前相对前沿的制氢技术路线的SOEC,在降本上也有较快的进展。

质子动力董事、总经理吕大伟表示,质子动力去年SOEC系统价格是5万/kW,今年已达4万/kW,预计2025年会实现2万/kW,并实现1MW系统量产,运行时间40000小时。目前公司的SOEC专用电池片面积15*15cm² ,专用单电堆功率3.5kW已下线;SOFC电池片面积20*20cm² ,单电堆功率5kW。

至于更为前沿的碱性阴离子交换膜(AEM)电解水技术,则是国内外重点布局的下一代高效制氢技术。膜材料是制约其产业化应用的关键技术障碍,开发高电导率、高稳定性的碱性阴离子交换膜是AEM电解水制氢技术技术攻关的关键环节。现阶段,菲尔特已与华能氢能院进行合作,已完成基础材料开发,初步建立核心膜电极部件制备工艺,规划设计、组装国内首个10kW级电解槽。