网讯:

摘要:全钒液流电池(VRFB)作为一种极具前途的大规模储能技术,提高电池功率密度和运行效率是降低液流电池成本的有效途径之一。电极是实现电能与化学能相互转换的核心场所,电极材料的结构特性和表面性质直接影响电化学反应速率、电池内阻和电解液传输过程,从而影响电池性能。通过开发宏观、微观有序的电极结构,达到电极传输性能和电化学性能协同提升的目的。本文我们对电极从宏观到微观层面上的结构设计及在全钒液流电池中的研究进展进行了全面综述。在宏观尺度上,总结分析了电极压缩比、电极流场结构、电极几何形状等结构参数对电池性能的影响;在微观尺度上,通过物理和化学方法构建了多级孔分布的单层电极结构和具有梯度分布的多层电极结构,可以增大电极比表面积,促进电化学反应,同时改善电解液在电极表面的扩散。最后,我们对电极结构设计存在的问题及下一步研发方向进行了展望。

1 前言

随着风电、光伏等新能源的快速发展,新能源发电的波动性和间歇性问题是其未来高比例应用面临的主要挑战,储能作为提高电网可靠性、促进新能源消纳的关键支撑技术备受关注。液流电池技术尤其是全钒液流电池(VRFB)由于具有高安全性、高效率、长循环寿命、模块化设计的可扩展性和灵活性等优点,被视为极具前景的大规模储能技术之一。不过目前液流电池的成本仍然较高,提高电池功率密度和运行效率是降低液流电池成本的有效途径之一。

电极作为液流电池的关键材料之一,为充放电过程中的氧化还原反应提供反应场所,并为内部活性物质的传输提供通道。电极材料的性能直接影响着电化学反应速率、电池内阻和电解液传输过程,因此对电极材料进行结构设计和表面性质改性对于提升电池的功率密度、运行效率和使用寿命,降低系统成本具有重要意义。

目前VRFB的常用电极是石墨毡(GF)或碳毡材料,其具有低成本、导电性好、比表面积大、化学稳定性好等优势,但也存在固液界面不相容、活性位点少、传质阻力大等问题。以往的大量研究主要集中在热处理、电化学/化学处理、功能化材料修饰等方法对电极材料的化学性质进行改性,从而降低电池极化,提升电池性能,但针对电极结构设计对电解液分布传质和电池性能影响的研究则相对关注相对较少。本文全面综述了从宏观到微观不同尺度的电极结构设计及在全钒液流电池中的应用。在宏观尺度上,总结分析了电极压缩比、电极流场结构、电极几何形状等结构参数对电池性能的影响;在微观尺度上,阐述了通过物理和化学方法构建多级孔分布的单层电极和具有梯度分布的多层电极结构,从而实现电解液传输性能和电化学性能的协同提升。

2 液流电池电极的极化作用及结构设计

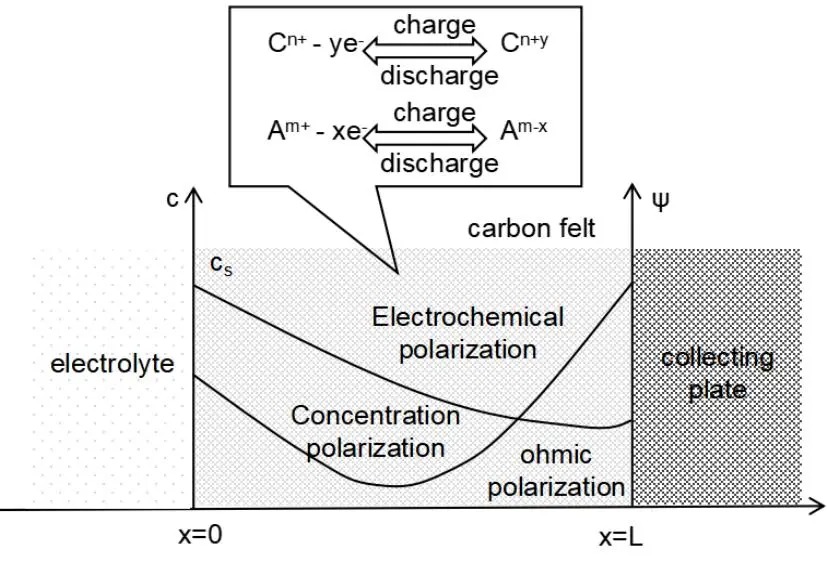

电极是实现电能与化学能相互转换的核心场所,在液流电池反应过程中,电解液中的活性物质在电极-电解液界面接受或给出电子来完成电化学反应。多孔电极内空间将电解液质量传递与界面电化学反应相耦合,当电解液流经电极时,在压差的驱动下会渗入多孔电极中的孔隙中,反应离子会通过对流、扩散、迁移运动到电极中的碳纤维表面发生氧化还原反应,反应后的产物再通过解吸和扩散到达电解质溶液。因此,在液流电池运行过程中,多孔碳毡电极结构内部不同深处引起的三大极化对液流电池性能具有直接影响,具体包括由固、液相电阻引起的欧姆极化,由孔隙中电解液扩散、对流等传质过程引起的浓差极化,以及由碳毡表面发生电化学反应引起的电化学极化,如图1所示。电解液中的离子和电子在碳毡中的传输决定了欧姆极化和浓差极化;电化学极化取决于电极反应在碳毡上的可逆性和活性,碳毡的导电性和厚度极大影响着欧姆极化;碳毡的三维结构和亲液性又和浓差极化紧密相关。

图1 液流电池的极化示意图,其中 L 表示碳毡厚度,c 表示电解液浓度,cs为电解液在碳毡端面上的浓度,ψl为液相电势,ψs为固相电势

为了获得电解液和活性物质的高传输性能,需要电极的高孔隙率和渗透率保证宏观传输通道,但同时会减小电极比表面积,制约电极反应界面的构建和电化学性能的提高。由此可见,碳毡电极的宏观、微观三维结构特性和表面化学性质对三大极化的影响是相互关联和制约的关系。

赵天寿等认为,高性能电极开发的关键在于阐明物质、电子、离子传输与电化学反应的相互关系,打破各因素间的强关联,以空间能质传递与界面电化学反应协同最优为目标。在多孔碳毡电极结构中,一级孔由碳纤维搭接而成,孔径通常为几十到几百微米,用于提供宏观电解液流动和传输通道;二级孔存在于碳纤维表面,孔径通常为几十到几百纳米,用于提供电解液反应离子在电极表面的扩散、迁移、对流通道;三级孔存在于二级孔内,孔径通常为1~2 nm米,用于增加电极比表面积和提供电化学反应场所。通过开发宏观、微观有序的电极结构,实现对电池极化的调控。

在宏观层面,通过调节电极的压缩比、构造电极的流场结构、改变电极形状可以改善电极的宏观通道对电解液的传输特性。在微观层面,通过构建多级孔结构的单层电极和具有梯度分布的多层电极结构,可以增大电极比表面积,促进电化学反应,同时改善电解液在电极表面的扩散,打破电极比表面积和渗透率的强关联。

3 宏观尺度的电极结构设计

电解液的均匀分布能够避免电极上局部反应物供应不足的问题,流速较高的电解液,利于提高反应离子浓度,电极的结构和孔隙率会影响电解液的流速和分布均匀性,从而影响电池的浓差极化。在宏观层面,可以通过调整电极的形变程度、构筑流场结构和和电极形状,可以改善反应区域活性离子浓度的均匀性,从而降低浓差过电位造成的极化损耗。因此,改善液流电池中反应离子的传质过程可以降低液流电池的电压损失,提升电池性能。

3.1 电极压缩比的影响

电池装配时需要施加一定的装配应力以保障电池运行中电解液不会泄露,这会对电极造成一定程度的挤压,产生的电极形变会影响孔隙率的分布,从而改变电解液在多孔电极内的传质过程,影响电池性能。电极经过压缩后可以降低欧姆电阻,但过度压缩会导致压降增加,泵损增加,电解液在电极中分布不均匀,降低电极的利用率等问题。因此电极的压缩比是电极结构设计的一个重要参数。

Park等首次考察了电极压缩比的变化(0%~30%)对钒电池性能的影响。随着压缩比增加会导致电极内部的欧姆电阻和孔隙率降低,有利于电子转移,能量效率提高;当压缩比过大时,孔隙率降低会影响电解液传输,从而导致能量效率降低,压缩比为20%时,电池能量效率最佳。

Gundlapalli等研究了0%~70%的压缩比对大活性面积电池(426 cm2和936 cm2)的影响。结果表明,当电流密度为30-60 mA cm2、SOC为30%~60%时,电极压缩比的变化对电池性能没有显著影响。当电流密度大于60 mA cm2、SOC小于20%时,电极压缩比控制在35%~50%范围时的电池性能最佳;在压缩比大于50%时,电极压缩带来的负面影响基本抵消其正面影响。

Zhang等利用异位表征和原位对称电池测试研究了不同压缩比(0%、10%、25%和50%)对电池极化的影响。结果发现,在压缩比小于25%时,欧姆极化的下降趋势明显,活化极化在高压缩比下达到最大值;当压缩比从25%增加至50%时,欧姆极化仅下降了4.7%,而活化极化在50%的压缩比下达到最大值,占整体极化的69%。

Oh等人通过三维瞬态模型模拟发现,当压缩比从10%增加到20%时,会增加电极的电子电导率,降低电极的欧姆损失。

Becker等人使用电位探针传感器研究了9%、28%和42%的电极压缩比对电极电阻的影响,发现压缩比增加,欧姆内阻较低,阻力分布更均匀。

3.2 电极流场结构的影响

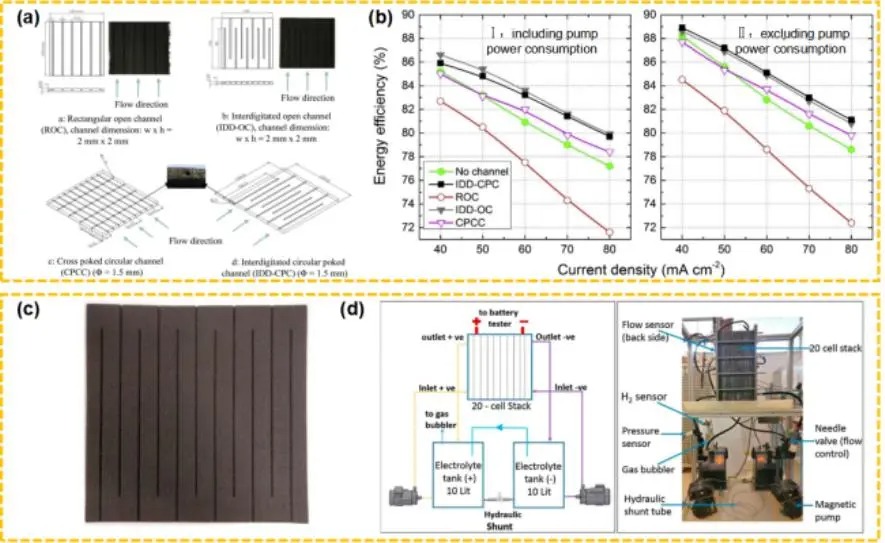

图2 (a) 加工在电极表面的流道;(b) 不同电流密度下的能量效率;(c) 1 kW 电堆堆叠的方形电极(25 cm×25 cm);(d) 用于测试 20 节电池组的实验装置

降低电极厚度可以有效降低电池的欧姆电阻,但由于电极反应面积减小,会导致电解液分布的均匀性变差。为了解决这一问题,一方面通过在双极板上构筑流道来改善电解液分布的均匀性,另一方面可以直接在电极上构筑流道,在增大电极反应面积的同时,改善电解液传质。

Arjun等人研究了碳毡电极上四种不同的流道结构对电池性能的影响,流道结构如图2a所示。结果表明,不考虑泵损时,具有开放型交叉型流道(IDD-OC)和隐藏型交叉型流道(IDD-CPC)电极的能量效率和电压效率较优。当考虑泵损时,开放型交叉型流道(IDD-OC)结构的电极性能最优,其优异的电化学性能归结于交叉型流道结构有利于提高电极中电解液分布的均匀性。与标准电极相比,IDD-OC电极的压差平均降低36%,IDD-CPC电极降低2.4%(图2b)。

Hng团队使用薄双极板和具有交叉流道的多孔电极以降低泵功率损耗,改善电解液流量分布和电极利用率。组装的1kW电堆在电流密度80 mA cm-2时,能量效率达到80.5%,且在250次循环后无明显衰减(图2c、d)。

Zheng等人通过设计交叉流道多孔电极的孔隙网络模型研究了大孔隙对局部速度、活性物质浓度和反应速率分布的影响,模拟结果表明,通过在流场出口通道附近的肋下区域设计大孔结构,功率密度可以提高2.4倍。

3.3 电极几何形状的影响

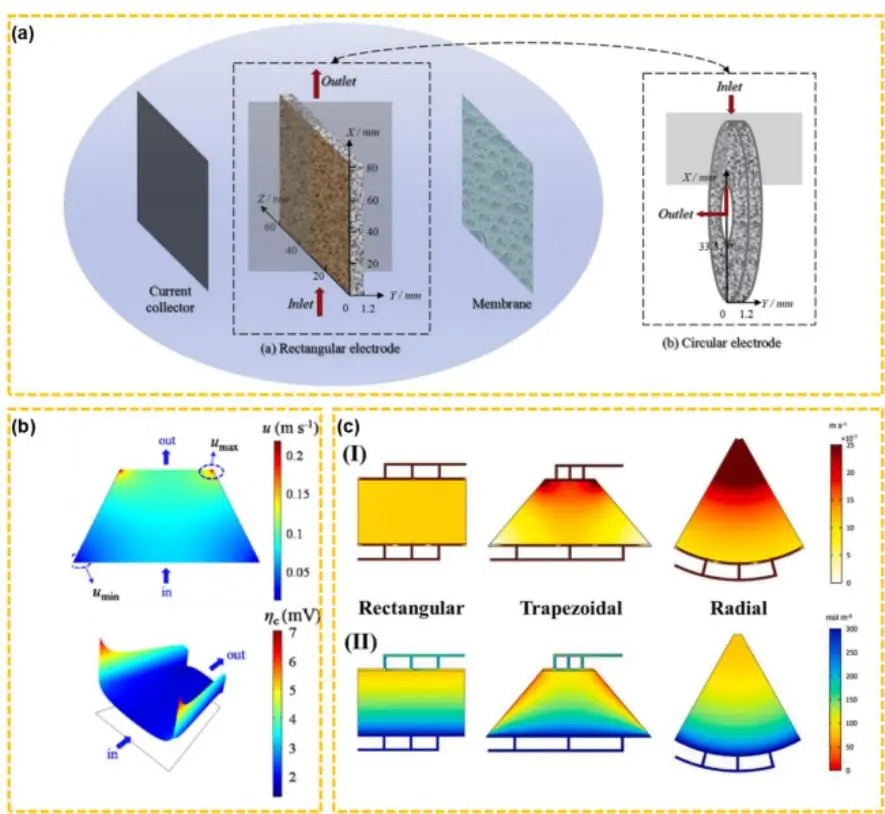

图3 电极内电解液流速等高线;(b) 梯形钒液流电池的速度和浓度极化特性;(c) 不同几何形状电极的电解液流速等高线

传统的矩形电极在电池大电流充放电条件下,通常存在电解液出口附近质量传输较弱的问题,从而限制了电池在高电流密度下运行。

Zheng等人创新性地提出了一种圆形钒电池设计(CFB)(图3a),旨在通过减小电解液从入口到出口的横截面积,以降低电解液传输过程中的浓差极化和泵送消耗。

Zhang的团队研究发现,圆形电极的离子浓度梯度随着圆周的横截面积从外向内逐渐减小,不过对其速度或浓度分布还很难评估。

为解决电解液入口和出口传质最弱带来的浓差极化问题,Yue等人又进一步提出的梯形电极设计。与矩形电极相比,梯形电极(TFB)具有更小的浓差极化和更均匀的电解液分布(图3b),电池在低流速、高电流密度和低泵耗的情况下,能量效率高达85.64%,优于圆形电极的性能(83.31%)。

Gurieff等人通过三维模拟评估了电极的几何结构变化对电解液速度和浓度分布的影响(图3c),与矩形电极结构相比,径向扇形结构在电解液传质过程中表现出更高的电解液流动速度,且具有良好的活性离子浓度梯度特征,但同时带来的高压降问题仍然是一个挑战。

4 微观尺度的电极结构设计

当电解液在多孔电极的碳纤维表面发生电化学反应时,反应离子传质是通过碰撞或吸附进行的,因此电极需要具备大量活性位点作为碰撞位点和吸附位点,从而降低电极中的反应过电位。在微观尺度上,可以通过物理或化学处理方法对电池的孔结构从大孔到微孔等多级分布进行调控,既可以通过在单层电极上构筑不同尺度的孔结构,也可以采用不同孔隙率的多层电极进行堆叠,或原位制备一体化复合电极,在增加电极比表面积的同时,实现提高电解液活性物质传输和促进电化学反应之间的协同优化。

4.1 多级孔结构分布的单层电极

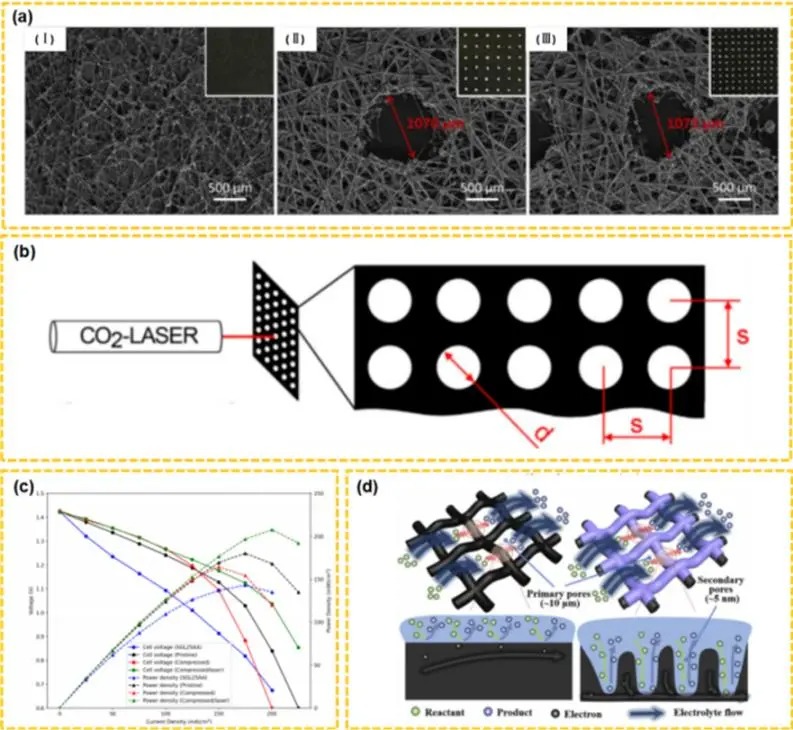

图4 (a) 碳纸的 SEM 图像和数码照片;(b) 激光穿孔电极示意图;(c) 50%充电状态下的极化和功率密度曲线;(d) 双尺度多孔电极结构示意图

电极的互连大孔结构有利于提高电解液的质量传输性能,可以采用在电极表面物理打孔、激光蚀刻孔等方式来构造初级大孔隙。

Jiang等在碳纸上采用了在笛卡尔网格图案中用针打孔的物理方法(如图4a),发现处理后的电极比原始碳纸电极放电容量高69%。

Mayrhuber等采用CO2激光的方法在碳纸电极上制造大孔(如图4b),改善了活性物质在厚度方向上的传输。与原始碳纸电极相比,峰值功率密度提高了30%。但大孔隙的增加也会降低电极反应的表面积,为了解决这一问题Lee等在制备电极过程中施加外力合成了具有更高体积表面积的静电纺丝电极。电极表面的纤维经过一定程度压实后,再使用CO2激光打孔可以有效避免激光穿孔引起的比表面积损失。该电极与商业电极相比,功率密度提高了50%,比普通静电纺丝纤维毡提高了17%(图4c)。

Kok等利用多物理场建模研究了电极的纤维性质对电池性能的影响。当反应动力学良好时,电极性能主要受到反应物到反应位的传输速度限制,高孔隙率和较大直径的纤维有利于提高电解液传输速率,从而显示出更高的峰值功率;当反应动力学受限时,较小直径和渗透性较低的纤维表现更好,因为大比表面积允许更多的反应同时发生。结果表明,直径在1~2μm左右、孔隙率大于85%的纤维表现出最佳的峰值功率密度。在基于大孔结构的基础上,采用化学刻蚀方法可以在电极的纤维表面进一步构建纳米级微孔,这种多级尺度既能有效促进电解质在电极表面的扩散,还能增加电极的比表面积Kabtamu等在700℃用水蒸气蚀刻碳毡在表面形成均匀的小孔,处理后的电极在50 mA cm-2的电流密度下,能量效率达83.1%。

Zhou等设计制备了双尺度多孔电极(图4d),通过KOH刻蚀碳纸在具有初级大孔(10μm)的碳纤维表面形成次级微孔(5 nm)。碳纤维之间原有的大孔作为电解液传质通道,刻蚀形成的微孔作为快速电化学反应的活性位点。该电极的比表面积增加了16倍,在400 mA cm-2的高电流密度,电池能量效率大于80%。Wang等采用K2FeO4对碳毡进行热处理,蚀刻后形成由约20 nm的介孔和约0.5µm的大孔组成的梯度孔取向碳毡。在500 mA cm-2的高电流密度下,电池能量效率达到63.41%。Jiang等将碳毡经过FeCl3溶液中加热处理后,形成由100µm原生孔和200 nm次级孔组成的双孔结构电极,可分别作为电解液传输通道和反应活性位点,在300 mA cm-2时,电池能量效率高达82.47%。

4.2 具有梯度分布的多层电极

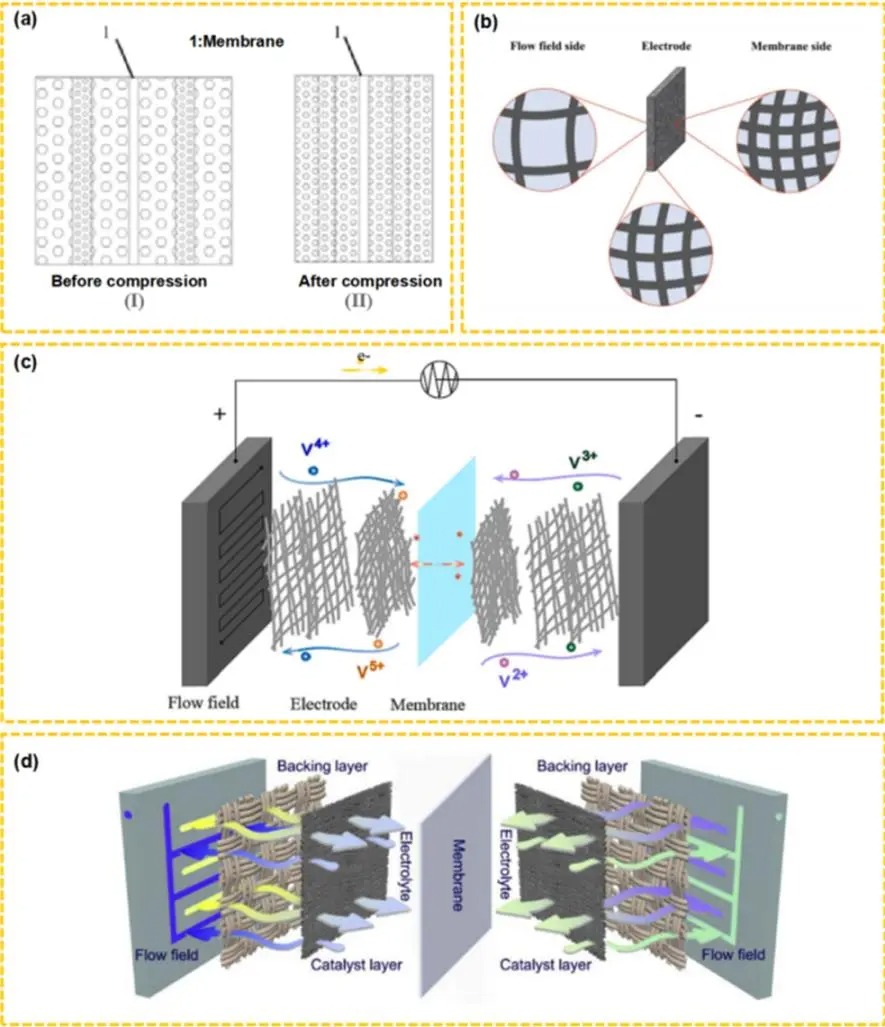

1)多层堆叠的梯度电极结构

图5 (a) 多层电极结构压缩前后对比图;(b) VRFB 的梯度电极设计示意图;(c) 具有不同电极层孔隙率的电池结构;(d)双层电极结构液流池示意图

在电池装配应力下,电极压缩产生的形变会导致电极内不同区域孔隙率分布不均匀的情况,影响电解液在电极不同区域的传输过程。

Liu等提出一种多层电极结构,电极沿厚度方向从两侧至中间孔隙率逐渐降低(图5a)。该结构可解决压缩后电极孔隙率不一致的问题,从而提高电解液分布的均匀性。

Jiang等设计并制备了一种具有梯度分布的多层电极结构(图5b),从流场侧到膜侧的电极渗透率逐渐降低,活性表面积逐渐增加,这种梯度结构增强了流场侧的质量传递,避免了膜侧活性表面积的损失。数值模拟和实验结果表明,与传统电极设计相比,这种梯度电极设计可以促进局部反应电流密度和过电位的均匀分布;在240 mA cm-2的电流密度下,其放电容量比传统电极设计电池高69%。

Zhang等提出一种将不同厚度的石墨毡电极(GF)和碳化后的棉布(CF)进行堆叠的设计(图5c),其中具有较大表面积、较小孔隙率的CF放置膜侧;具有较小传质阻力的大孔隙率GF放置在流场侧。此结构增强了活性物质的扩散和肋下对流,避免了反应活性表面积的损失,提高了电极的利用率。优化后的多层电极在200 mA cm-2时,电池能量效率高达82.7%。

Kang等研究了两个多孔电极之间的孔隙率变化对电池性能的影响,并设计比较了孔隙率分别为常数、线性或逐步递减/递增的10种电极结构。与孔隙率分布为常数的电极结构相比,孔隙率分布逐步和线性增加的电极结构的电化学性能更优。当电极孔隙率逐步增加时,电池容量逐渐增加,系统效率降低,因此需要控制双层电极的厚度在一个最为合适的比例,此时电解液流动均匀性以及渗透性和电极的比表面积之间达到最佳的平衡。

Wu等提出了一种由背衬层和催化剂层堆叠组成的双层薄膜梯度电极(图5d)。采用大孔隙率的碳纸、碳布和石墨毡作为背衬层,用于改善电解液浓度分布并提供机械支撑,采用小孔隙率的静电纺丝纤维毡作为催化剂层,提供足够的活性位点。结果表明,碳布和静电纺丝纤维毡堆叠组成的双层电极性能最优,在240 mA cm-2电流密度下,电池能量效率为80.2%,且循环800次后性能无明显衰减。

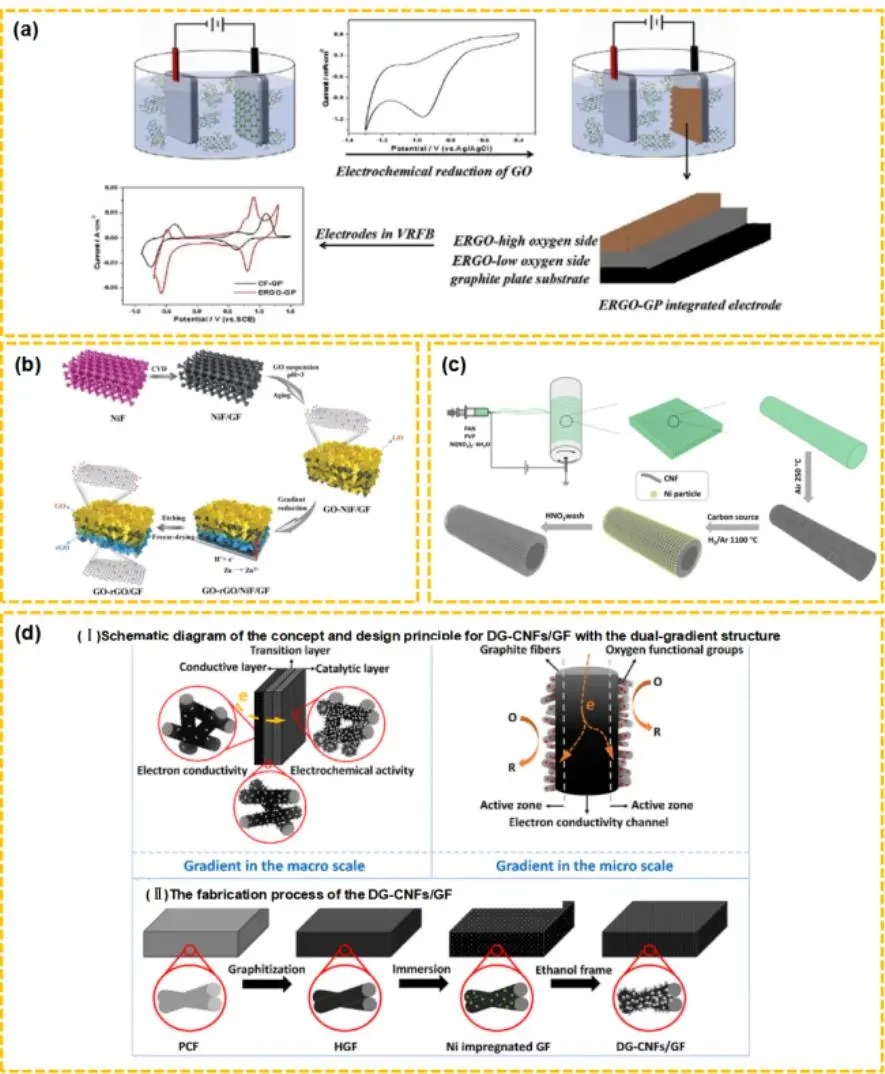

2)一体化复合的梯度电极结构

由于多层电极堆叠间的接触电阻仍然较大,在现有电极材料上直接原位引入具有微孔结构的功能碳材料,如CNTs、CNFs、石墨烯等,这种一体化复合电极可以降低多层电极直接堆叠时产生的接触电阻,并兼具传统碳毡电极的高电化学活性、导电性和传质行为,以获得最佳的电化学性能。

Jing等通过简单可控的电沉积方法在石墨板(GP)上自组装还原氧化石墨烯多孔凝胶(ERGO)构建了新型一体化复合电极(ERGO-GP)(图6a)。该电极中的ERGO层具有均匀分布的多孔结构,孔径范围从亚微米到百微米级,可以促进电解液的传输和扩散;梯度分布的含氧官能团使其具备优异的润湿性;反应层和导电层无缝连接的一体化梯度结构降低了接触电阻。与传统碳毡电极相比,在100 mA cm-2的电流密度下,电池的能量效率从77.8%提高到82.6%。

Hu等报道了一种石墨烯基修饰的双功能梯度复合电极(GO-rGO/GF),通过化学气相沉积(CVD)先在NiF模板上生长石墨烯泡沫(GF),再经过刻蚀和冷冻干燥的方法得到由氧化石墨烯(GO)、还原氧化石墨烯(rGO)和石墨烯泡沫组成的自支撑式梯度复合电极(图6b)。该电极一侧具有氧化石墨烯的高电催化活性,另一侧具有石墨烯泡沫的高导电性(GF),还兼具多孔和互联框架结构,实现了低极化、高放电容量的电化学性能,在50 mA cm-2的电流密度下循环50圈仍保持85%以上的能量效率。

Sun等在定向排布的静电纺丝纤维表面原位生长一层碳纳米纤维,制备了梯度化的有序碳纳米纤维电极(CNF-AECF)(图6c)。高度多孔的碳纳米纤维层提供了高达108 m2 g-1的大比表面积,为氧化还原反应提供了丰富的活性位点。在电流密度为300 mA cm-2时的能量效率为80.1%,在电流密度为400 mA cm-2时的能量效率为75.0%,明显高于仅由原始静电纺丝纤维毡作为电极的电池性能。

Xu等提出了一种碳纳米纤维/石墨毡(DG-CNFs/GF)复合电极的先进设计(图6d)。通过预石墨化和后续乙醇火焰工艺实现了CNFs的梯度分布。DG-CNFs/GF的催化层CNFs较多,导电层CNFs较少,CNFs在电极上存在梯度分布;不同刻蚀深度下CNFs的氧含量和相关官能团(C-O和C=O)呈现梯度分布。此复合电极具备优异的电催化活性和快速的传质特性,当放电电流密度为300 mA cm-2时,电池能量效率高达81.84%,远大于商用碳毡的72.37%。

图6 (a) 新型复合电极(ERGO-GP)的制备示意图及循环伏安图;(b) 双功能梯度 GO-rGO/GF 电极材料的制造过程;(c) CNF-AECF 电极的合成过程示意图;(d) DG-CNFs/GF 电极及合成过程示意图

5 结论及展望

本文分析了液流电池电极的极化作用,并提出了电极结构设计的思路,详细阐述了从宏观到微观层面对电极进行不同尺度的结构设计及其在VRFB中应用的研究进展。在宏观尺度上,电池极化与电极的装配压缩比、流场结构、几何形状等结构参数相关。在微观尺度上,一方面,可以直接在单层电极上通过物理或化学方法构筑多级分布的孔结构;另一方面,采用不同孔隙率的电极进行多层堆叠,或直接制备具有梯度分布的一体化复合电极,可以实现对电极在电化学性能和电解液传输性能上的协同优化。但目前对于电极结构设计在高功率密度电池开发应用中仍有问题尚待解决:

1、宏观层面上,电极自身进行流场构筑虽然能改善电解液分布的均匀性,但导致电极加工步骤更为复杂,因此需要和双极板等流场结构设计综合考虑,以零间隙结构结构设计为目标,在降低欧姆极化的前提下,降低材料的制造成本,提升材料的一致性和可靠性。

2、目前,碳毡仍是VRFB电极的主要材料,降低碳毡厚度或使用碳布等厚度更薄、更加有序的电极材料是研究者关注的方向,如何保证在降低电池欧姆极化的同时,保证电解液的充分传质和电极提供足够的比表面积,是未来电极材料在实际应用中需要解决的问题。

3、微观层面上,目前在碳毡中引入纳米碳管或石墨烯等功能碳材料的改性方式还主要停留在实验室制备阶段,如何在电池长时间运行中保持电极的机械和化学稳定性,如何实现电极的低成本、规模化制备和放大仍然是个挑战。

4、液流电池的正负极反应动力学速率不同,目前的研究工作主要集中在电极整体结构设计方面,未来可以考虑针对正负极电化学反应机理和动力学差异,进行正负极差异化电极结构设计。此外,对于电极结构化对电极-电解质界面发生的电化学反应机制的影响也有待进一步深入研究。