摘要:综述了目前业内的一些新型换热器的结构设计和优化结果,重点介绍了新型换热器的结构和传热效果的强化机理。结论如下:使用泡沫金属和热管虽然会抑制自然对流但会大幅度提高导热性能,对传热的强化效果显著;换热面积更大,四重管比三重管更具换热优势;螺旋管节距随温度梯度变化时具有更好的温度均匀性;弯折板式换热器性能优异且占地面积小;管壳式换热器换热效果好、结构简单、工业应用前景更为广泛。

自然界存在的能源大多为一次能源。这些一次能源在利用过程中存在一定的问题,比如供能的稳定性和利用的局限性等。一次能源利用的局限性可以通过加工成二次能源来解决,但二次能源依然存在波动性和连续性问题;相变储能技术的出现在一定程度上能够解决能源供需平衡,提高能源利用率,缓解能源紧缺。相变储能技术是利用物质的相变进行能量的储存和供给。相比于其他储能技术,相变储能成本低,储能密度大,相变过程具有相对恒定温度,对环境的影响较小,能够在其相变时间内进行稳定且持续的供能。目前,相变储能技术被广泛应用于工业生产和日常生活中,如工业余热的回收利用[1]、电力的“移峰填谷”、建筑和空调的节能[2]、太阳能的热利用[3]、电子器件的冷却[4]等。在相变储热过程中,相变材料(PhaseChangeMate⁃rial,PCM)和高低温介质间的传热是影响储能速率的关键因素之一。制备性能优异的相变材料[5⁃6]和设计换热性能优异的储热换热器就显得尤为重要。相变储能换热器的合理设计在很大程度上能够决定能量交换的速率和热容量。

目前,关于换热器的传热强化研究主要有两方面:一是在换热器中添加不参与相变过程的强导热材料,强化传热;二是通过设计换热器的形状及结构来强化换热效果。这两种方法都能加快PCM与换热介质之间的换热过程,提高热量的利用率。本文对相变储热换热器的设计及其研究进展进行了综述,并针对换热器设计过程中的传热强化机理进行了讨论分析。

1换热器分类

一般来说,换热器可分为混合式、蓄热式、间壁式3种,而在相变储能方面的研究采用间壁式换热器的情况更多。间壁式换热器意为间接接触式换热器,可分为管式换热器、板式换热器、热管式换热器3种。管式换热器的结构简单,适用范围广,但是其占地面积较大。板式换热器的占地面积小,但是制造成本偏高。热管式换热器的制造成本较低但适用性较差。除了上述传统的换热器外,还有方形换热器以及近些年新兴的泡沫金属型换热器也受到了很多研究人员的关注。这些换热器具有各种各样的优点,但要想完全发挥其优异的换热性能就必须针对特定的换热环境进行进一步的设计和结构优化,这样才能最大化其储能效率和热容量。本文主要就间壁式换热器以及新兴的其他换热器进行分析探讨。

2间壁式换热器

2.1管式换热器

2.1.1圆形管壳式换热器

文献[7]提出了一种弓形截面柱状相变储热换热器。其与传统圆柱形截面储热换热器的结构如图1所示。相比于传统的多层套管模型、内螺纹管道,以及相对同心圆管而言的偏心管式等设计来说,该结构设计成本较低,且不会影响系统运转和PCM凝固时间。在该研究中,弓形截面储热器要比同等PCM容积的传统圆柱形截面储热换热器所需相变熔化时间减少约48.37%,而且随着温度的升高,两者的储热效率差距越来越大。

图1柱状相变储热换热器结构

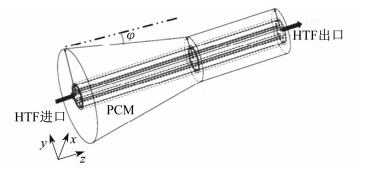

切除储热器相变过程较慢的区域,补全到相变较快的区域,是储热器传热强化的一种思想。弓形截面的设计包含了这种思想。文献[8]利用这种思想,设计了一种锥形管壳式潜热储能换热器。该换热器结构如图2所示。

图2锥形管壳式潜热储能换热器结构

通过将外壳倾斜5°角来消除圆柱形储热器熔化较慢区域。经实验验证,相同PCM体积下,壳体倾角为5°(锥形)比壳体倾角为0°(圆柱形)总的熔化时间减少了20%左右。此外,该实验还研究了雷诺数和斯蒂芬数对传热效果的影响,研究结果表明,雷诺数对总熔化时间的影响不大,而斯蒂芬数与换热流体(HeatTransferFluid,HTF)的入口温度成正比,入口温度越高则熔化越快。在锥形换热器的基础上,文献[9]设计了一种新型漏斗形管壳式潜热储能换热器。其结构如图3所示。该换热器上半部分为锥形,下半部分为圆柱形。传统的圆柱形换热器因其传热不均匀性导致储热性能下降,漏斗形配置能够比圆柱形和锥形换热器实现更加均匀的温度分布。当漏斗形壳体表面倾斜高度为250mm时,对比圆柱形换热器,其PCM的熔化分数提高了11.5%,充热速率和放热速率分别为圆柱形换热器的1.72倍和1.11倍。通过改变换热器的倾角来强化自然对流在PCM熔化过程中的作用,能使储热速率得到加快,而且成本较低。

图3漏斗形管壳式潜热储能换热器结构

文献[10]设计了一种新颖的四重管式换热器。该换热器相比于传统的三重管式换热器的换热性能更为优异。相同体积的PCM熔化时间仅为三重管式换热器所需熔化时间的1/3。文献[11]研究了管壳式换热器中内管与壳心的偏心距对熔化过程的影响。研究发现,当内管从外壳的同轴中心向下移动时,由于扩大了自然对流占主导的换热区域,故熔化速率显著提高。与同心情况相比,当偏心距为30mm时,熔化时间减少约67%。

在实际的太阳能光热利用和工业废热利用中,保证质和量稳定的热源极为重要,尤其对大型热泵系统而言,不稳定的热源很容易损坏压缩机,导致系统运行效率降低。文献[12]设计了一种集蓄热与换热功能为一体的PCM双层管壳式换热器,将换热器分为A和B两端,其外壳绝热,热水从A端的内壳流入,换热后从B端流出,再进入A端外管,从B端流出,最后进入热水罐加热后再次循环。在该装置中,盐水作为制冷剂在内管中流动,其余间隙填充PCM。该换热器能够同时进行储热和放热,可以及时从太阳能集热板或热泵系统带走热量,防止局部过热造成器件损坏。文献[13]设计了一种双通道管壳式换热器,其设计原理为将普通的单管单壳式换热器的一段封闭,HTF从中间注入,环形空间流出,或者从环形空间注入,两端流出。实验结果表明,这两种流动方式的换热效果相差不大,但相比于单管单壳式换热器,其热性能更为优异。

类似于文献[12]设计的集蓄热与换热为一体的双层管壳式换热器,文献[14]研究了同时进行充放热的三重管式换热器的换热性能,并采用响应面法对翅片结构进行了结构参数优化。研究结果表明:在给定翅片比体积情况下,由于不同区域起主导作用的换热机理不同,所以三重管上半部分采用2个竖直翅片夹角最佳为102.4°,下半部分采用两个Y型翅片,单个翅片夹角最佳为69.48°。文献[15]研究了水平管壳式储热系统中添加圆形翅片、纵向翅片以及多管系统的换热性能。实验表明:多管系统中的PCM最先熔化,具有优异的充热性能,但其PCM在放热过程中出现了较大的过冷度;而添加纵向翅片既能改善储能系统的充热性能,又能抑制放热过程的过冷现象。

2.1.2螺旋管圈式换热器

文献[16]提出了双管螺旋盘管的设计,通过建立模型进行评估实验,结果表明:与水平双管和垂直双管式换热器相比,双管螺旋管圈式换热器中的PCM熔化时间可分别节省25.7%和60.0%;盘管节距是影响PCM熔化的重要因素。

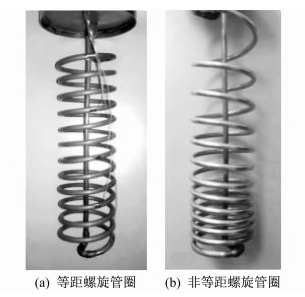

与传统的等距螺旋管圈式换热器不同,文献[17]设计了一种新型的非等距螺旋管圈,通过优化螺旋管圈的节距来使管内温度分布更加均匀。两种螺旋管圈式换热器结构如图4所示。

图4螺旋管圈式换热器结构

实验研究发现,在相同情况下,非等距螺旋管圈相比于同体积的等距螺旋管圈,其储热容量至少提高了12%。对于非等距螺旋盘管式蓄热器,仅需改变其螺旋结构就能增大其传热系数,提高储热效率。其优化后的线圈节距使PCM温度分布更加均匀,增加了蓄热能力,也避免了局部过热,有利于PCM的持续使用。

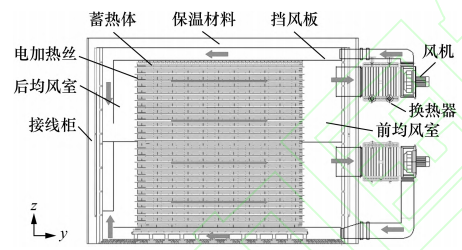

2.2板式换热器

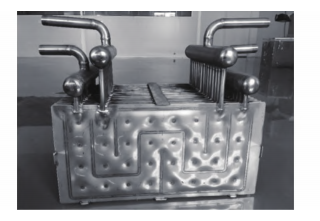

相比传统的水浴加热板式换热器,针对各应用领域存在的功率过剩和峰谷功率差大的现象,文献[18]将电加热与板式换热器相结合,设计了一种折流板式相变蓄热电加热装置,并对其换热结构进行了相关优化。该装置将复合PCM装在矩形加热板中,加热板在用电低谷充电蓄热,用电高峰期放热。换热流体从PCM处吸热,于暖气片处放热。该装置完全符合家庭供暖需求和舒适度需求。文献[19]研究了温差对平板翅片型换热器充放热过程中传热特性的影响。研究表明:当温差小于20K时,系统储热性能得到提高;当温差较大时换热器底部区域熔化速度加快。文献[20]设计的多流道枕板式换热器外形结构如图5所示。该枕板式换热器具有良好的换热性能,其最高放热量可达6.3MJ,平均功率为4kW。

图5多流道枕板式换热器外形结构

文献[21]设计了一种新的板式换热器。该换热器的板型翅片为锯齿形长条板,通过锯齿形设计增加的拓展表面以及对液相PCM的流动扰动,相比于等体积的圆柱形管壳式换热器,其熔化时间可减少75%。

2.3热管式换热器

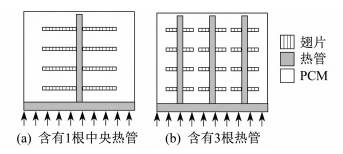

除了改变单位体积内的受热面积外,划分多个小空间也能够让温度分布更加均匀,有助于换热。文献[22]对含有高温PCM的翅片热管辅助热能储存系统进行了数值模拟,主要研究热管间距及自然对流对储热换热器储热过程的影响。研究表明:增加热管数量能够增加熔化速率,降低管壁温度;对于附在热管上的翅片,增加其长度能减小PCM内部的温差。此外,自然对流的出现能加快PCM熔化,减少30%的熔化时间;而且多个小空间内的自然对流能使PCM内部的温度分布更加均匀。翅片热管辅助储热系统如图6所示。

图6翅片热管辅助储热系统

相比于传统的热管(ConventionalHeatPipe,CHP)技术,文献[23]设计并制造了一种结构新颖的三维震荡热管(Three⁃dimensionalOscillatingHeatPipe,3DOHP)。震荡意为管内工作液体(去离子水)在吸收热量后其温度会随时间发生变化,在温度时间图像上形成一条震荡曲线。实验结果显示,在PCM的导热系数相对较高时,3DOHP与CHP两者的换热性能差别很小,但在PCM导热系数较低时,3DOHP展现出更为优异的传热特性,其充热效率比CHP提高了32%左右。文献[24]研究了矩形蓄热器中不同形状的热管布置方式及翅片厚度对PCM换热效果的影响,结果表明,矩形布置的熔化时间要比三角形布置的熔化时间短6.1%,且翅片越厚其熔化时间越短。

3添加金属泡沫类型换热器

相对于热管的高导热性,泡沫金属作为热导率高的多孔材料,因其质量轻、表面密度高以及工作稳定而受到研究人员的广泛关注。文献[25]建立了在泡沫金属中添加PCM的相变传热数值模型,并将其应用于管壳式潜热储能装置中。经研究确定,在特定的换热条件下,不改变孔隙均匀分布情况时,换热存在最佳每英寸孔数。文献[26]将并列的板形翅片并列放入矩形容器中,并在其板形翅片间隔间填充入PCM及金属泡沫,与未添加金属泡沫相比,其熔化时间缩短了24.8%,且翅片体积分数越高,金属泡沫孔隙率越低,熔化就越快。

文献[27]设计了一种新型的管壳式储热器,利用泡沫金属来填充翅片间隙。与光滑管相比,当换热流体进口速度为0.15m/s时,完全熔化、凝固时间分别缩短85.83%和95.83%,平均热流密度分别提高655.09%和1834.61%。此外,与无翅片、只添加金属泡沫、只有环形翅片的换热器相比,翅片金属泡沫管的温度变化曲线最集中,轴向和径向温度梯度最小。这种新型翅片壳管式蓄热装置如图7所示。

图7新型翅片壳管式蓄热装置

不同于上述的定孔隙率金属泡沫,文献[28]研究了一种添加可变孔隙率金属泡沫的相变蓄热系统,用于中温太阳能的应用。与其他添加定孔隙率金属泡沫的系统相比,该蓄热系统的温度分布更为均匀,换热性能更好。

4其他类型换热器

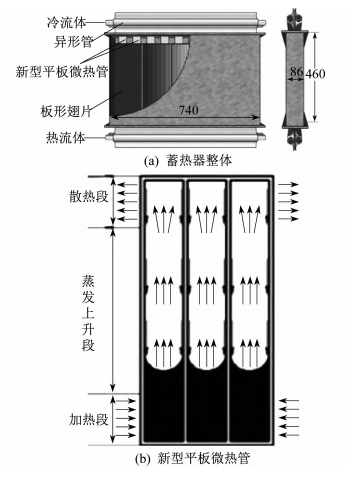

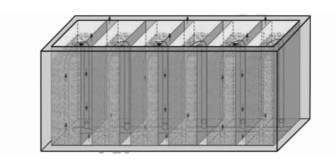

文献[29]设计了一种新型平板微热管蓄热装置,具体结构如图8所示。

图8新型平板微热管蓄热装置

该蓄热装置上部分管道为冷流体,下部分管道为热流体,两根管道中间夹着竖直的新型平板微热管,热管中间有多个上升通道和回流通道,丙酮在管内作为工作介质在下部吸热上升到上部进行放热,受冷凝结回流到下部。该蓄热装置工作稳定,而且在换热过程中沿热管方向的温差较小。文献[30]设计了一种以改性石蜡和泡沫铜复合材料填充的U形管矩形潜热蓄热装置。该蓄热装置如图9所示。

图9U型管矩形潜热蓄热装置

在该装置中,由于流程的阻力较大,热水被水泵送入U型加热管内加热储热单元中的石蜡和金属铜泡沫,环境空气在间隔的通道内流动,通过储热单元组之间的自然对流释放出石蜡的热量。该蓄热装置在蓄热和散热中均表现出良好的传热性能。当HTF温度为85℃时,其蓄热容量和速率可以分别达到1901.1kJ和198.7W。在该蓄热装置中,增大对流截面的开孔率和提供较低的环境温度均能够增大散热率。泡沫铜的使用也能够增大热导率,让温度分布更加均匀。

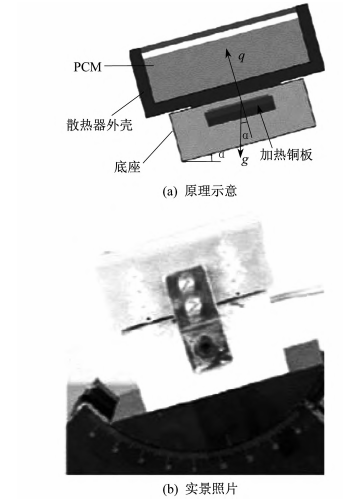

文献[31]通过数值模拟评估了U形管、直列翅片的U形管、交错翅片的U形管及W形管的传热速率。研究表明:W形管的传热速率最佳;交错翅片U形管次之;由于自然对流受到抑制,故直列翅片U形管相比于交错翅片布置速率要略低。另外,研究还发现在换热流体入口处放置高熔点PCM能够有效改善传热。文献[32]研究了电子器件在强脉冲热负荷作用下散热片倾角对于散热速率的影响。电子器件的功率分别20W和40W,倾角以每增长15°为1个案例,测试角度为0°~90°,共14个案例,得出最佳倾角为60°~75°。实验结果表明,倾斜换热器的方法在一定程度上能够加快散热,延长电子产品的使用时间。但是该实验也存在一定的局限性,性能强烈依赖于给定的环境热条件,包括热负荷和冷却目标。该换热器模型如图10所示。

图10带有一定倾角的换热器

图10中,q为热流,方向为热量流动方向,α为与重力方向的夹角,g为重力加速度,方向为重力方向。

5结论

为提高相变储热换热器的充放热速率,提高其应用范围,本文对已有的相变储热换热器结构与换热流体间的强化传热方法进行了讨论,主要包括原有换热器中添加不参与相变过程的强导热材料和新型换热器的设计,分析了不同优化方法的工作原理和优缺点,得出的主要结论如下。

(1)不均匀的换热结构布置方式要比均匀排列的换热效果更好,如非等距螺旋管圈等。不均匀的排列方式有更均匀的温度分布,在温差更小的地方或底部熔化较慢、顶端凝固较慢的区域增加换热面积,缩小没必要的换热面积,能够减少成本,增加换热收益。

(2)新型储热器的设计需要联系使用需求,在吸热熔化时平衡导热与自然对流的竞争关系,使充热效率达到最大。在放热凝固时增强导热效果,使放热速率达到最大。在新型换热器中加入热管和金属泡沫等也能强化换热器的传热性能。

(3)斯蒂芬数和雷诺数对换热效果的影响可看作入口温度和流量对换热效果的影响,入口温度变化比入口流量变化对储热过程的影响更加显著,对于PCM侧和换热流体侧的不同热阻占比,入口流量改变对传热强化的效果也有强有弱。设计换热器时,需要选择合理的入口温度,不能使结构局部过热,造成安全隐患。

(4)在设计过程中,针对特定的换热环境,最佳的换热器结构设计不仅需要考虑热流边界条件,还需考虑换热时间、所处空间位置以及换热器结构自身特性等。换热器的传热强化以提高充放热速率且减少PCM内部温差为目的,高效的相变换热器设计将会促进相变储热技术的应用。

作者:朱学良, 李 彦, 朱群志。

通信作者简介:李彦,女,博士,副教授。主要研究方向为相变储热技术。E⁃mail:yli@shiep.edu.cn。