网讯:

摘 要 未妥善处理的市政污泥会导致部分的生态环境受到不可逆的影响,通过焚烧处理可有效缓解所带来的危害。但污泥焚烧炉渣中又存在难以固定的重金属。为有效解决重金属的固定问题,同时制备低成本、环境友好的复合相变储热材料,提出以市政污泥焚烧炉渣作为骨架材料,硝酸钾为相变储热材料,采用冷压-烧结法制备5种不同质量比的污泥焚烧炉渣/硝酸钾复合相变储热材料,并对其宏观形貌、微观形貌、抗压性能、热稳定性、化学相容性、传热储热性能、经济性及CO2排放量进行表征和分析。结果表明,在100~380 ℃范围内,污泥焚烧炉渣与硝酸钾的最佳质量比为5∶5(样品SC3),储热密度为322.45 J/g,潜热为41.75 J/g,最大热导率为1.04 W/(m∙K);抗压强度达到153.78 MPa;两者间具有良好的化学相容性,且在样品SC3中均匀分布;经1000次加热/冷却循环后的样品SC3具有良好的高温热稳定性;储热成本为63.06元/MJ;总CO2排放量为1083.53 kg/t,低于传统骨架材料基复合相变储热材料的总CO2排放量,有较好的环境效益,具有较好的可行性。

关键词 市政污泥;骨架材料;储热;热稳定性;化学相容性

城市中污泥的处理是一个具有挑战性的问题,污水排放量的增加,致使大量污泥产生,其堆积对周围的生态环境造成不可逆的损害。对污泥进行焚烧则是最有效、最彻底的方式,可实现污泥的稳定化、减量化、无害化处理。但焚烧炉渣中重金属的有效固定又是另一个难题。为实现“碳中和”的目标,能源主体占比需要得到转化,非化石能源将增大投入使用量,并同时提高化石能源利用率。然而大规模电能储能仍存在存储成本高,安全性差以及技术上的欠缺。而储热技术则可安全、大规模地存储热量,能源调动灵活性强,成为主要的能源储存形式之一。储热技术包括显热、潜热与热化学能储热三种方法。其中,显热储热密度低,热化学能储热仍不成熟。相比之下,潜热储热具有蓄热密度大、充放热温度恒定、占地面积小的优势,但相变储热材料在相变过程易泄漏、导热性差、易相分离等,限制相变储热技术的大规模工业应用。对此问题,大量学者提出利用骨架材料封装相变储热材料以达到填补缝隙防止材料泄漏的效果。可用作骨架材料的有氢氧化钙、硅藻土、氧化镁、高岭石、Al2O3、膨胀石墨、碳化硅等。种类丰富的骨架材料为城市固体废弃物的处理提供了新的技术思路。Wang等对粉煤灰和K2CO3通过冷压热烧结的方法制备复合相变储热材料,此复合相变储热材料在150次加热/冷却循环后仍保持较好的储热性能。王燕等采用钢渣作为骨架材料,对太阳盐/钢渣复合相变储热材料进行测试,为工业废钢的回收方式开辟途径。Yang等制备固碳电石渣-钢渣/NaNO3复合相变储热材料,结果证明,此材料不仅有优异的储热性能,还拥有一定的固碳能力。Xiong等利用兰炭灰作为骨架材料,证明NaNO3/兰炭灰复合相变储热材料具有良好的储热性能、力学性能和热循环稳定性。这些研究探索了部分工业固废作为骨架材料的可行性。

为进一步探究可作为骨架材料的工业固废,本工作采用冷压烧结法制备污泥焚烧炉渣/硝酸钾复合相变储热材料,并对该复合相变储热材料的宏观形貌、微观形貌、抗压性能、热稳定性、化学相容性、传热储热性能、经济性及CO2排放量进行表征和分析,验证了污泥焚烧炉渣与硝酸钾结合制备复合相变储热材料的可行性。

1 实验材料及方法

1.1 原材料及处理

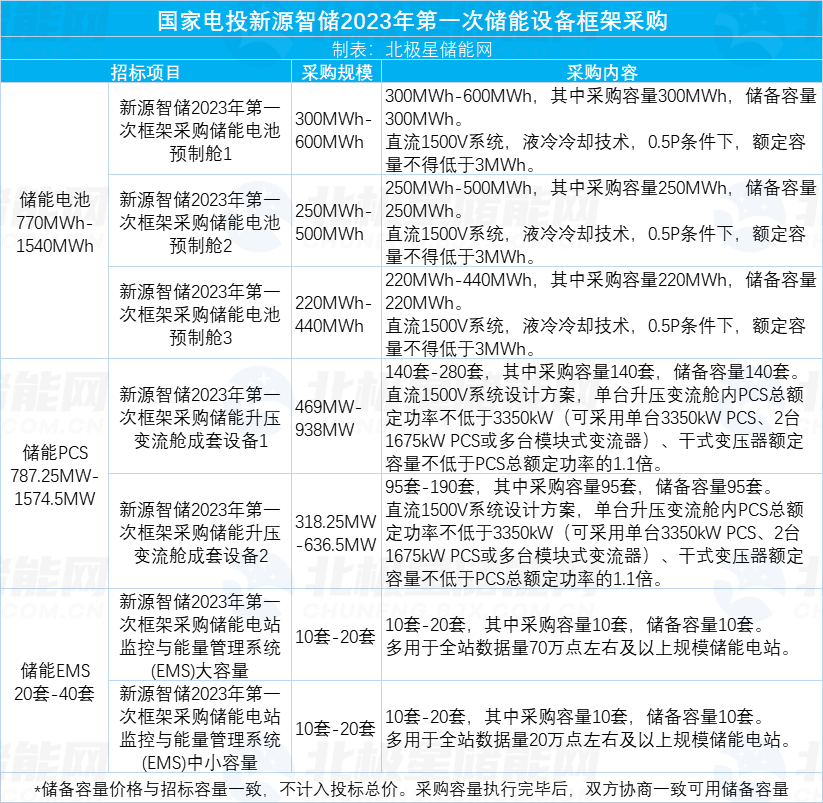

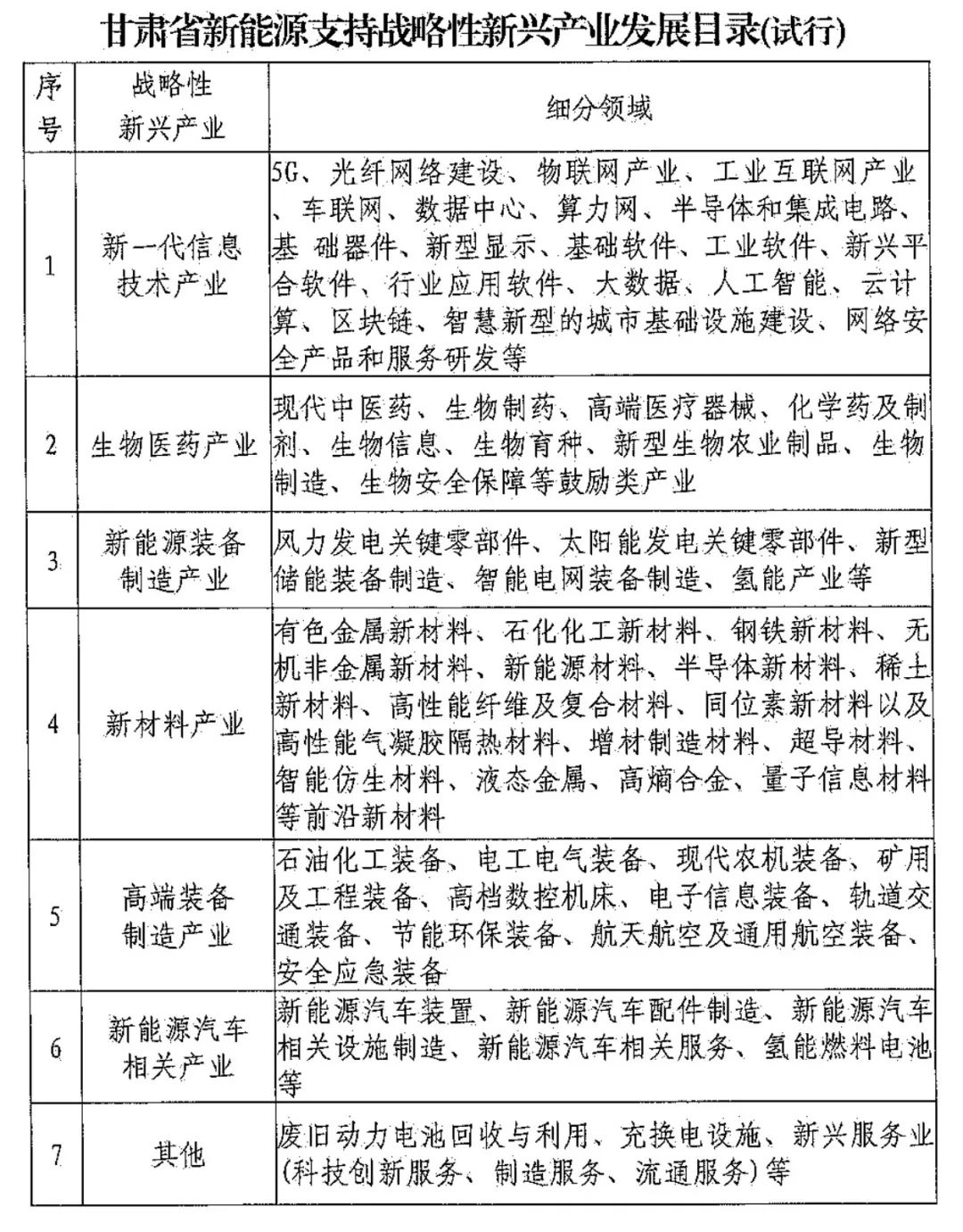

实验所使用的市政污泥来自北京通州污水处理厂。采用的相变材料为硝酸钾(KNO3)分析纯,购自国药集团化学试剂有限公司,其纯度不低于99%。将初脱水污泥置于温度为900 ℃的马弗炉(SX2-5-12 A,苏州九联科技有限公司)中持续焚烧12 h,并将所得的污泥焚烧炉渣和硝酸钾分别经球磨机研磨处理30 min后,经分筛,得到名义粒径为0.074 μm的实验原材料,置于干燥箱(202-3AB型,天津泰斯特仪器有限公司)中于180 ℃下保持干燥。所得的污泥焚烧炉渣,利用X射线荧光光谱仪对其元素及含量以氧化物的形式进行表征,如图1所示,Al2O3质量分数最高,达到37.04%,SiO2质量分数为24.95%,P2O5质量分数为17.31%。

图1 污泥焚烧炉渣的XRF表征

1.2 复合相变储热材料的制备

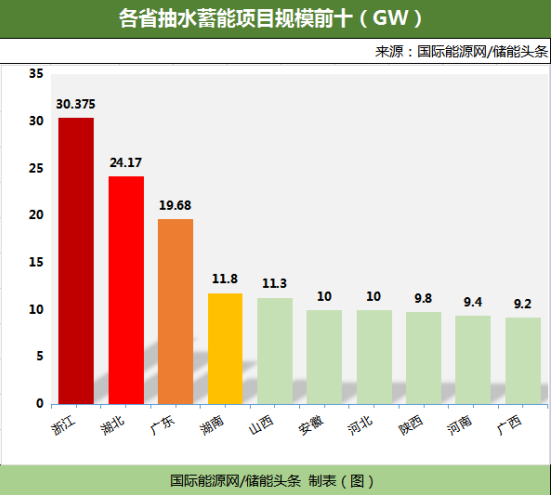

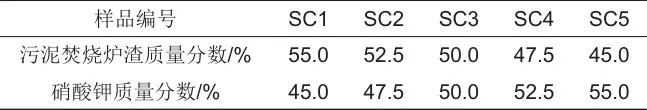

采用冷压烧结法制备污泥焚烧炉渣/硝酸钾复合相变储热材料。在进行球磨混合前,借助球磨机分别将骨架原材料和相变材料研磨至平均粒径不大于74 μm。然后按照图2所示的工艺流程进行样品制备,具体操作步骤为:根据表1所示的预设质量比,使用分析天平(ME104,梅特勒-托利多公司)称量污泥焚烧炉渣和硝酸钾粉末;在行星球磨机(KE-2 L,启东市宏宏仪器设备厂)中,以200 r/min的转速将污泥焚烧炉渣和硝酸钾粉末球磨30 min,得到混合粉末;将混合粉末放入圆柱形模具,在压力机(MSY-50,青岛孚润汽车保修设备有限公司)上对模具施加54 MPa压力并保压3 min,得到圆柱形复合相变储热材料;在空气气氛马弗炉中以2 ℃/min的升温速率,从室温加热至110 ℃,保持60 min以除去样品中残留的水分,然后设置马弗炉以2 ℃/min的升温速率从110 ℃升温至360 ℃,然后保温2 h,最后关闭马弗炉,将复合相变储热材料自然冷却至室温,保存在干燥箱中备用。

图2 复合相变储热材料制备工艺流程

表1 复合相变储热材料样品配比

2 结果与讨论

2.1 宏观形貌分析

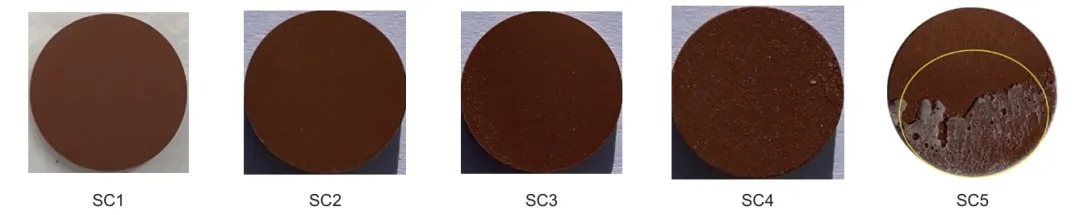

复合相变储热材料的潜热与相变材料的含量有关,因此,在保持复合相变储热材料结构稳定的前提下,硝酸钾含量越高的复合相变储热材料具备的储热性能越优异。图3是5种不同比例的复合相变储热材料的宏观形貌。

图3 样品SC1~SC5的宏观形貌

可以观察到样品SC1、SC2、SC3、SC4和SC5的外貌光滑且无明显形变。样品SC4出现了轻微的相变材料泄漏现象,样品SC5底部出现了一层结晶物,是由于硝酸钾泄漏所造成。这种现象是因为硝酸钾含量较高,骨架材料无法完全封装硝酸钾,导致硝酸钾在烧结过程中泄漏。从储热角度来看,初步认为污泥焚烧炉渣与硝酸钾的最佳质量比为5∶5,即样品SC3。

2.2 孔结构特性分析

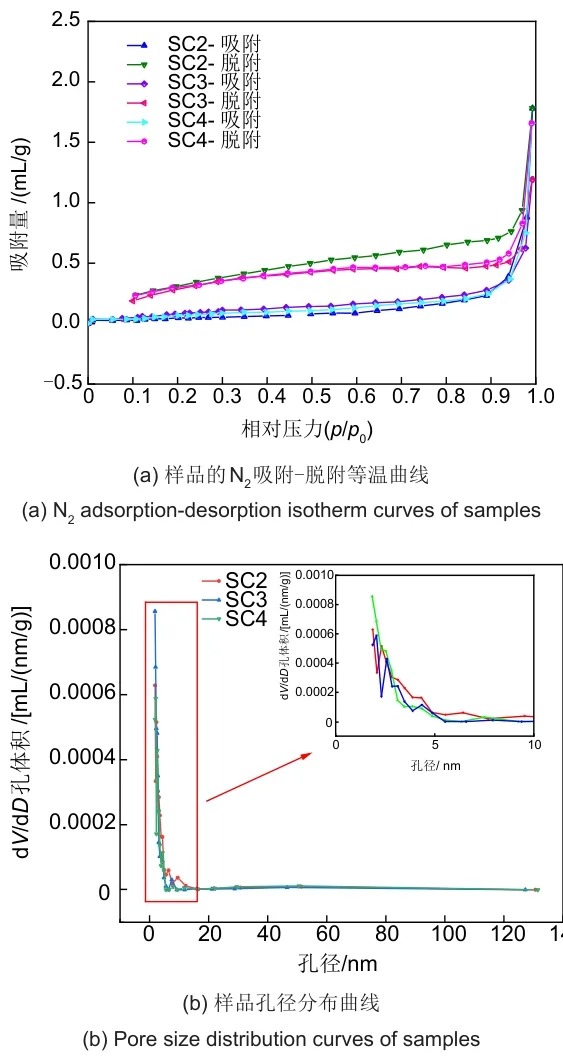

为了探索硝酸钾的添加对污泥焚烧炉渣孔结构的影响,在77.3 K的环境温度下,对复合相变储热材料的平均孔径、孔体积和比表面积进行了表征。不同比例复合相变储热材料的N2吸附-脱附等温线和孔径分布如图4所示。

图4 样品的N2吸附-脱附等温曲线和孔径分布图

由图4(a)可以看出,复合相变储热材料的N2吸附-脱附等温线属于具有H4滞后环的Ⅲ型等温线,其孔类型以微孔和中孔为主。由图4(b)可以看出,不同比例复合相变储热材料的孔径分布区间一致,分布在2~50 nm。

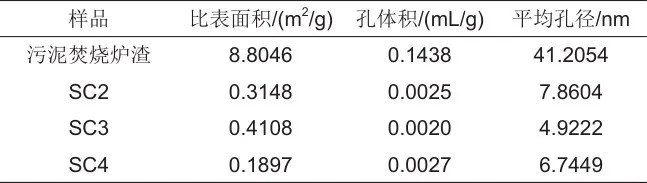

污泥焚烧炉渣和复合相变储热材料的比表面积、孔体积和平均孔径见表2。复合相变储热材料的比表面积、孔体积和平均孔径均小于污泥焚烧炉渣。样品SC2的平均孔径为7.8604 nm,比表面积为0.3148 m2/g,孔体积为0.0025 mL/g,样品SC3的平均孔径为4.9222 nm,比表面积为0.4108 m2/g,孔体积为0.0020 mL/g,样品SC4的平均孔径为6.7449 nm,比表面积为0.1897 m2/g,孔体积为0.0027 mL/g。相变材料吸附在污泥焚烧炉渣的孔中,减小了复合相变储热材料的孔径、比表面积和孔体积。

表2 样品的BET测试结果

2.3 微观形貌分析

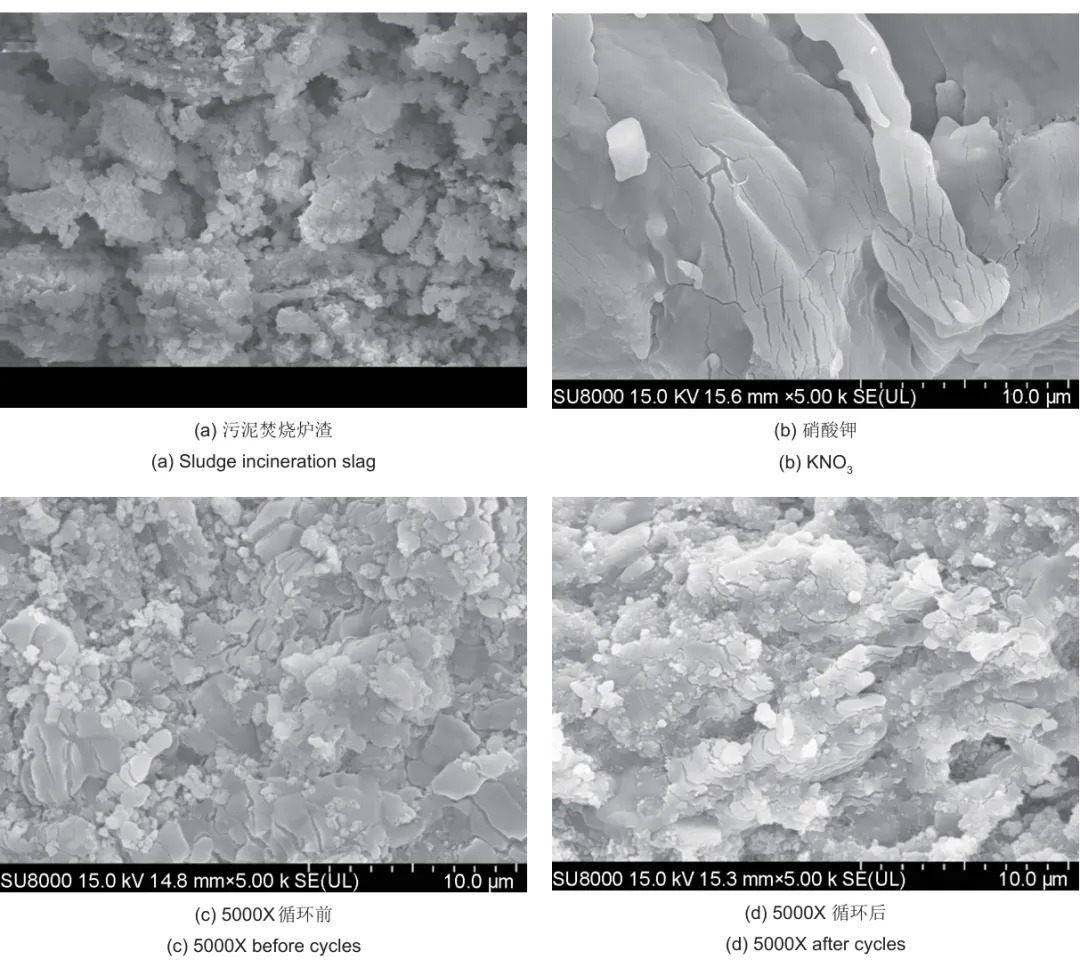

通过扫描电子显微镜对污泥焚烧炉渣、硝酸钾和样品SC3的截面结构进行表征,如图5所示。由图5(a)可观察出,污泥焚烧炉渣颗粒具有不规则的形状,且污泥焚烧炉渣颗粒中存在疏松的孔隙,可为相变材料提供附着位置。由图5(b)可观察出,硝酸钾表面光滑。由图5(c)、(d)可观察出,复合相变储热材料结构致密,相变材料被包裹在污泥焚烧炉渣的粒内孔和粒间孔中。烧结过程中,液态的相变材料在毛细力和表面张力的共同作用下进入污泥焚烧炉渣孔隙,烧结过程结束后,两者形成致密结构。

图5 样品的微观形貌

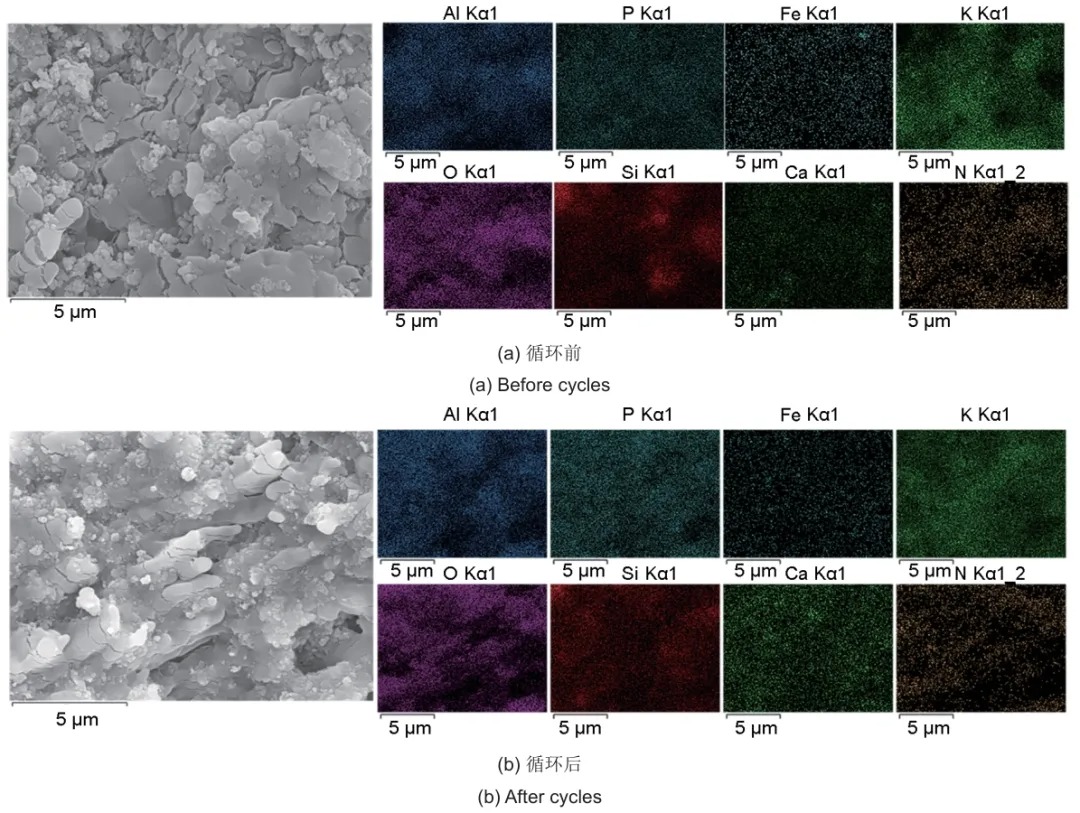

1000次冷热循环前、后样品SC3的元素分布如图6所示。元素Al、P、O、Fe、Si和Ca代表污泥焚烧炉渣,元素K和N代表硝酸钾。显然,在1000次冷热循环前后,元素Al、P、O、Fe、Si、Ca、K和N在样品SC3中始终均匀分布,表明污泥焚烧炉渣组分和硝酸钾在1000次冷热循环前后分布均匀,样品SC3的内部结构在1000次冷热循环前后均相对致密。

图6 循环前、后的样品SC3的元素分布

2.4 化学相容性分析

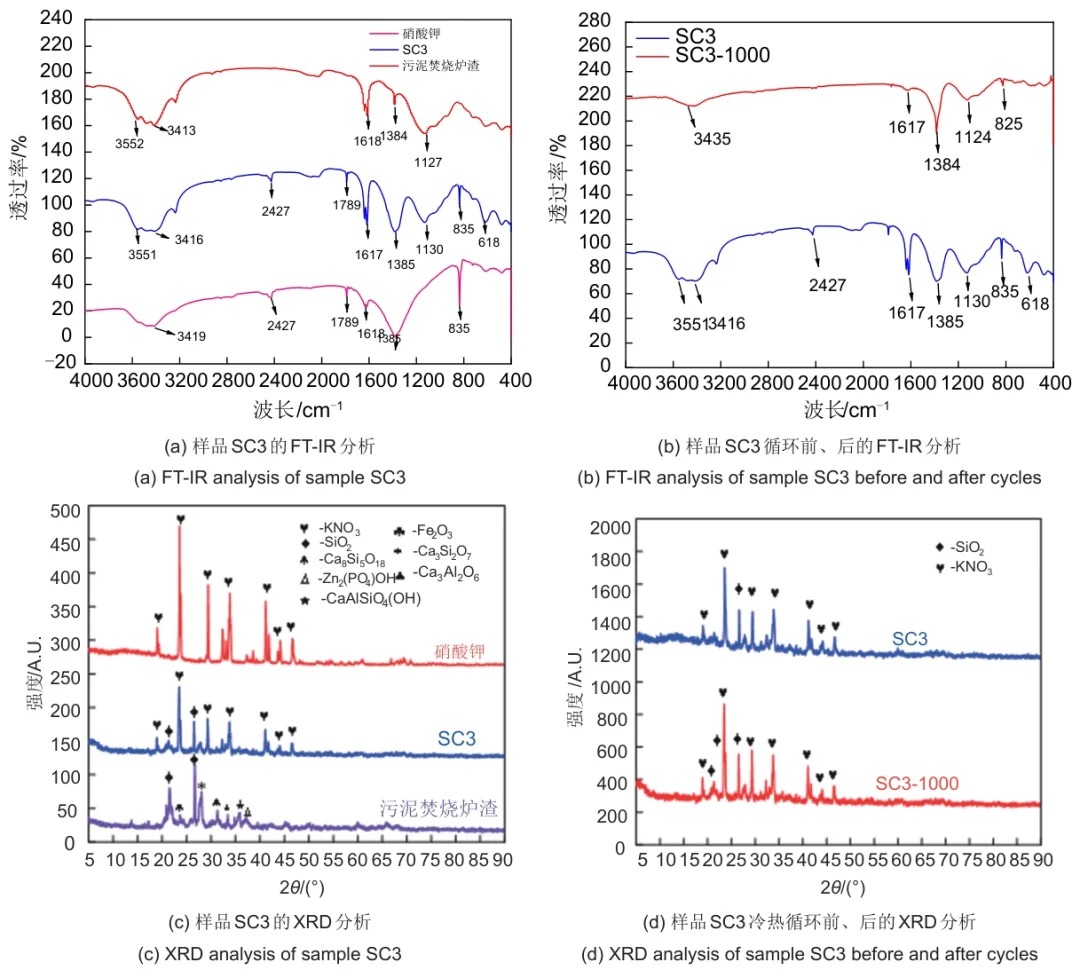

相变材料和骨架材料组分之间的化学兼容性可能会影响复合相变储热材料的热性能和长期使用。通过XRD和FT-IR分析污泥焚烧炉渣组分与硝酸钾之间的化学相容性,如图7所示。

图7 污泥焚烧炉渣和硝酸钾的化学相容性

从图7(a)可以看出,硝酸钾的吸收峰3419 cm-1和1616 cm-1、污泥焚烧炉渣的吸收峰3413 cm-1和1618 cm-1以及样品SC3的吸收峰3451 cm-1和161 7cm-1是由结晶水引起的。硝酸钾和样品SC3的吸收峰2427 cm-1、1789 cm-1和835 cm-1分别表示OH-的拉伸振动、NO3-的存在和N-O的拉伸振动。污泥焚烧炉渣的吸收峰1384 cm-1和1127 cm-1表示HPO4-。样品SC3的吸收峰与污泥焚烧炉渣和硝酸钾的吸收峰一一对应,且样品SC3中未观察到新的吸收峰出现,表明硝酸钾和污泥焚烧炉渣组分仅是物理混合,两者具有良好的化学兼容性。图7(b)是1000次冷热循环前后样品SC3的红外吸收曲线。1000次冷热循环后,虽然样品SC3的吸收峰强度普遍降低,但仍与循环前样品SC3中的吸收峰相对应,且没有出现新的吸收峰。这表明样品SC3具有良好的化学相容性。

由图7(c)可以看出,样品SC3的衍射峰分别对应于硝酸钾衍射峰和污泥焚烧炉渣衍射峰,未出现新的衍射峰。样品SC3中Fe2O3、Zn2(PO4)OH、Ca3SiO7、Ca8Si5O18、Ca3Al2O6和CaAlSiO4(OH)的含量较低,难以通过XRD检测到。从图7(d)中可看出,样品SC3在1000次冷热循环前、后的衍射峰没有显著变化,这进一步证明污泥焚烧炉渣组分与硝酸钾具有良好的化学相容性,样品SC3具有优异的化学兼容性。

2.5 抗压性能分析

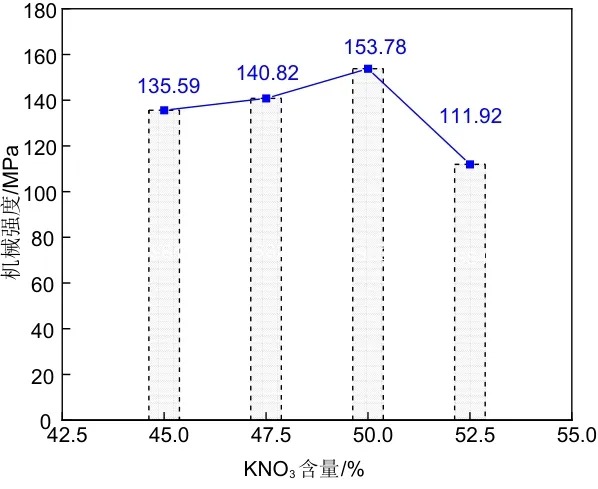

复合相变储热材料良好的抗压性能可以保证其能承受一定的外部压力和重量,减小因外力作用引起的结构破损或变形的风险,进而提升复合相变储热材料的使用寿命及应用效果。复合相变储热材料的抗压强度如图8所示。

图8 不同硝酸钾含量的样品的抗压强度

可以看出,复合相变储热材料的抗压强度与相变材料的含量有关,当硝酸钾质量分数为50%时,样品SC3的抗压强度达到最大值,为153.78 MPa。在样品SC3(相变材料质量含量最佳)中,相变材料在烧结过程中由固态转变为液态后流动,促使污泥焚烧炉渣和相变材料的结合最为紧密。在样品SC4(相变材料质量含量较高)中,相变材料在烧结过程中泄漏导致复合相变储热材料内部结构遭到破坏,抗压强度降低。在样品SC1和SC2(相变材料质量含量较低)中,相变材料和污泥焚烧炉渣之间的结合力低于样品SC3,导致它们的抗压强度低于样品SC3。因此,从抗压性能来看,骨架材料与相变材料的质量比(5∶5)也是最优的。

根据统计现有研究,Xiong等所制备的NaNO3/兰炭灰复合相变储热材料抗压强度为96.98 MPa;王辉祥等所制备的Na2CO3/电石渣复合相变储热材料抗压强度为22.02 MPa;田曦等所制备的固碳废旧混凝土/NaNO3复合相变储热材料抗压强度为121.54 MPa;王晓宇等所制备的黄金尾矿/粉煤灰制备相变储能材料抗压强度为33.7 MPa。通过对比,本工作所制备的材料的抗压强度具有最佳抗压性能。

2.6 热循环稳定性分析

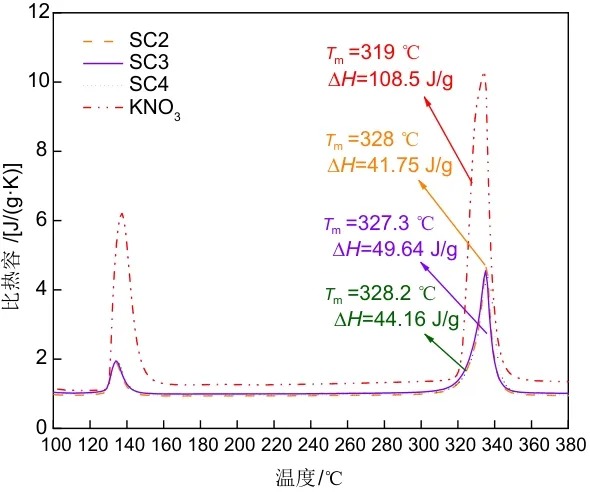

储热、传热性能和高温热稳定性是复合相变储热材料作为储热材料的关键指标。复合相变储热材料的储热能力由相变材料的显热、潜热和骨架材料的显热决定。实验中,在100~380 ℃范围内,对不同比例的复合相变储热材料的热性能进行了表征。污泥焚烧炉渣、硝酸钾、样品SC2、SC3和SC4的比热容随温度变化的曲线如图9所示。

图9 KNO3、样品SC2、SC3和SC4的比热容曲线

分析看出,样品SC2、SC3和SC4的潜热分别为38.99 J/g、41.75 J/g和44.16 J/g。样品SC2、SC3和SC4的比热曲线具有两个峰值。左峰是相变材料固-固相变,而右峰是相变材料固-液相变。硝酸钾的熔点和潜热分别为319.0 ℃和108.5 J/g,而样品SC2、SC3和SC4的熔点分别为328.2 ℃、328.1 ℃和328.0 ℃,均高于硝酸钾的熔点。因为添加污泥焚烧炉渣后阻碍了相变材料传热,导致熔融过程在较高温度下发生。

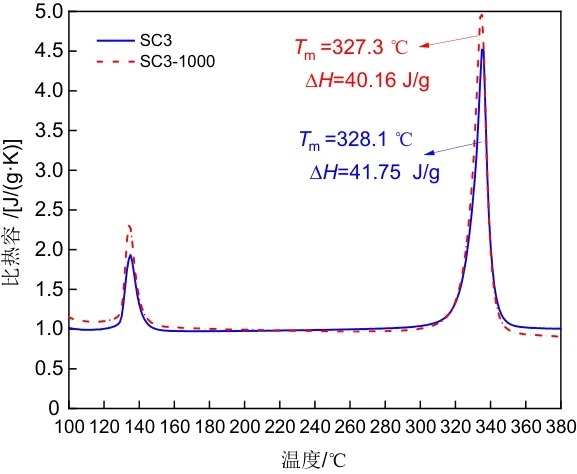

为检验实验所制备复合相变储热材料的热循环稳定性,实验对最佳比例样品SC3进行了连续1000次冷热循环实验,以模拟材料实际的充放热过程。热循环稳定性可通过分析循环后样品的热性能、微观形貌、抗压性能来评估,冷热循环1000次后的样品SC3用SC3-1000表示。1000次冷热循环前、后样品SC3的比热容如图10所示。

图10 循环前、后的样品SC3比热容曲线

可以看出,1000次冷热循环前后,样品SC3的比热容发生微小的变化。在1000次冷热循环过程中,相变材料在高温下通过复合相变储热材料表面分解挥发至空气中,导致样品SC3-1000的熔点、潜热降低。1000次冷热循环后,样品SC3的熔点从328.1 ℃下降到327.3 ℃,潜热从41.75 J/g下降到40.16 J/g。

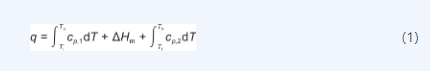

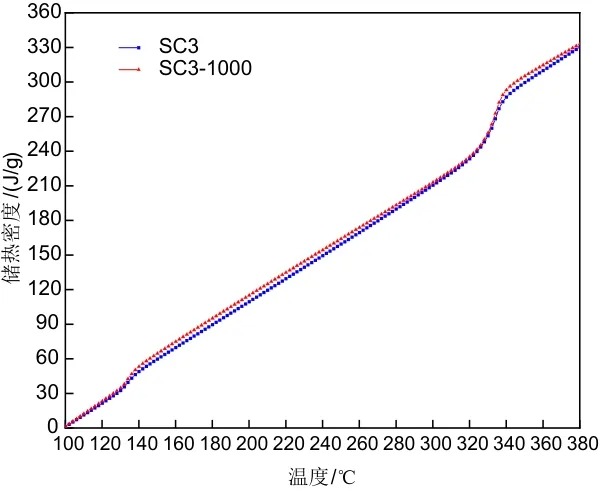

根据式(1)可计算出1000次冷热循环前后样品SC3在100~380 ℃范围内的储热密度,并绘制成图11。

式中,q为储热材料的储热密度,J/g;cp,1、cp,2为储热材料相变前后的比热容,J/(g⋅K);Tl、Th为储热材料的计算下限和上限温度,K;To、Tt为相变过程的起始温度和终止温度,K;∆Hm为储热材料的相变潜热,J/g。

图11 循环前、后的样品SC3储热密度

可以看出,在100~380 ℃范围内,样品SC3的储热密度从322.45 J/g增加到328.26 J/g,增加了5.81 J/g。1000次冷热循环后,样品SC3的潜热略微降低,但储热密度轻微提升,这是由于1000次冷热循环后,样品SC3比热容略微变化引起的。

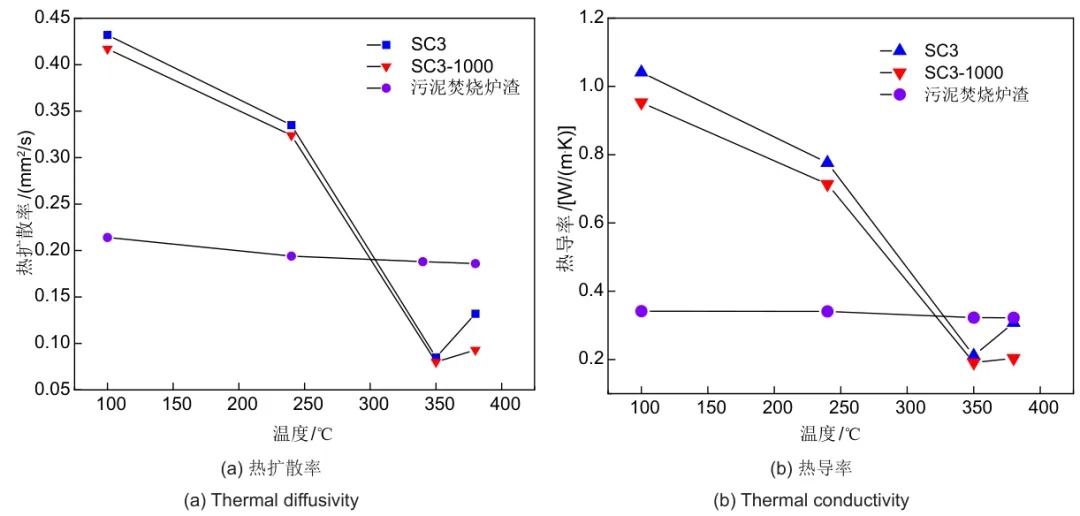

热导率是评价复合相变储热材料传热性能的关键指标。本工作利用激光闪射法(LFA 427,德国耐驰仪器公司)测量样品的热扩散系数。测量前,利用模具分别将样品SC3和污泥焚烧炉渣制成直径12.7 mm、厚度3.0 mm的薄圆片,然后在100 ℃、240 ℃、350 ℃和380 ℃下分别测试其两种试样的热扩散率,然后通过式(2)计算对应的热导率值。1000次冷热循环前、后样品SC3的热扩散率和热导率如图12所示。

式中,λ为储热材料的热导率,W/(m∙K);cp(T)为储热材料的比热容,J/(g∙K);α(T)为储热材料的热扩散率,mm2/s;ρ(T)为储热材料的密度,g/cm3。

图12 循环前、后样品SC3热扩散率和热导率

可以看到,样品SC3的热扩散系数和热导率随温度的升高而降低;样品SC3在固态时的热导率高于液态时的热导率。污泥焚烧炉渣的热导率约为0.327 W/(m∙K),硝酸钾的热导率约为0.45 W/(m∙K),而样品SC3在1000次冷热循环前、后的最大热导率分别为1.04 W/(m∙K)和0.95 W/(m∙K),均高于污泥焚烧炉渣和硝酸钾的热导率,这是由于硝酸钾填充在污泥焚烧炉渣的孔隙中,提升了复合相变储热材料的传热性能。冷热循环前后,样品SC3在100 ℃、240 ℃、350 ℃和380 ℃下的热导率均略高于循环后,表明冷热循环实验对样品SC3的导热性能影响不大。

从1000次冷热循环前、后样品SC3的比热容、潜热和热导率变化来看,样品SC3具有优异的高温热稳定性。

根据现有研究,NaNO3/兰炭灰复合相变储热材料的储热密度达338.24 J/g;固碳废旧混凝土/NaNO3复合相变储热材料的储热密度达309.30 J/g;固碳电石渣-钢渣混合材料做骨架材料的复合相变储热材料的储热密度达444.2 J/g;Na2CO3/电石渣复合相变储热材料的储热密度达993.00 J/g。相比之下,本工作所制备的复合相变储热材料有较好的储热性能。

2.7 经济性分析

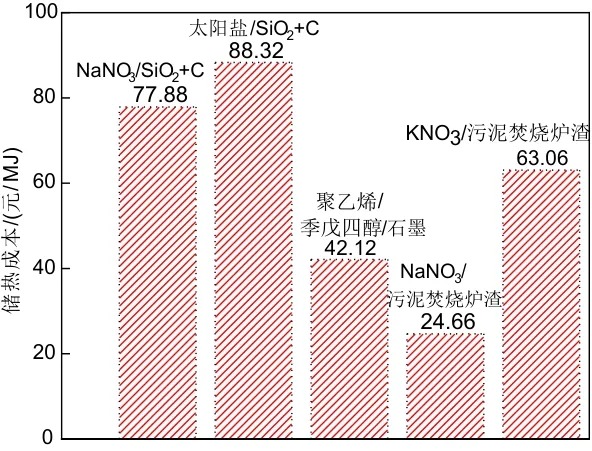

除了复合相变储热材料的储热性能外,经济成本对其推广应用也有一定的影响。市政污泥属于城市固体废弃物,因此其成本为零,据调查,硝酸钾的成本为4424元/t,根据式(3)计算得到污泥焚烧炉渣/硝酸钾复合相变储热材料的原材料成本为2212元/t,根据式(4)计算得到污泥焚烧炉渣/硝酸钾复合相变储热材料的生产成本为2633元/t,根据式(5)计算得到污泥焚烧炉渣/硝酸钾复合相变储热材料的储热成本为63.06元/MJ。不同复合相变储热材料的储热成本如图13所示。

式中,P为原材料总成本,元/t;i为各原材料;w为各原材料质量分数;p为各原材料价格,元/t;Y为复合相变储热材料生产总成本,元/t;x为原材料总成本占生产总成本的百分数,本文取84%;T为复合相变储热材料储热成本,元/MJ;q为复合相变储热材料潜热,MJ/t。

图13 复合相变储热材料的储热成本

两种以二氧化硅与碳为骨架材料的复合相变储热材料的储热成本分别为88.32元/MJ和77.88元/MJ,以污泥焚烧炉渣作骨架材料的复合相变储热材料的储热成本要低2~3倍。与聚乙烯/季戊四醇/石墨制备的复合相变储热材料的储热成本作对比,污泥焚烧炉渣基复合相变储热材料依旧有一定的价格优越性。因此,与传统骨架材料基复合相变储热材料相比,污泥焚烧炉渣基复合相变储热材料储热成本相对较低,具有良好的商业应用前景。

2.8 CO2排放分析

实施节能减排的举措有助于推动我国的“双碳”的进程。CO2排放总量包括制备工艺阶段和原材料生产过程中排放的CO2。污泥焚烧炉渣/硝酸钾复合相变储热材料的原材料为硝酸钾和污泥焚烧炉渣,由于污泥焚烧炉渣是固体废弃物,原材料生产过程中排放的CO2量仅为硝酸钾生产过程中排放的CO2。根据《化学工业污染物排放标准》(GB 31571—2015)中的数据,生产1 t硝酸钾排放的CO2约为920 kg,根据式(6)计算了1 t污泥焚烧炉渣/硝酸钾复合相变储热材料原材料CO2排放量为460 kg。根据式(7)计算了生产1 t污泥焚烧炉渣/硝酸钾复合相变储热材料在制备工艺阶段排放的CO2量为623.53 kg,详细计算结果见表3。生产1 t污泥焚烧炉渣/硝酸钾复合相变储热材料排放的CO2总量为1083.53 kg。

式中,cx为原材料生产阶段排放的CO2,kg/t;c为各原材料生产阶段排放的CO2,kg/t;cy为复合相变储热材料制备过程所排放的CO2,kg/t;k为中国电力的CO2排放系数,kg/kWh,本文取0.9419 kg/kWh;i为各环节;t为各阶段需要的时间,h。

表3 复合相变储热材料制备过程CO2排放

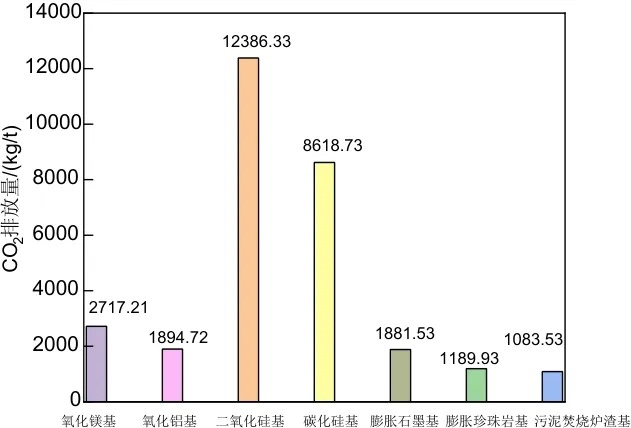

假设采用相同的制备工艺及相变材料制备复合相变储热材料,以污泥焚烧炉渣作为骨架材料制备的复合相变储热材料CO2排放低于以传统骨架材料制备的复合相变储热材料。不同骨架材料基复合相变储热材料生产过程中排放的CO2如图14所示,二氧化硅基CO2排放量高达12386.33 kg/t;碳化硅基CO2排放量为8618.73 kg/t,相比于这两种传统骨架材料的CO2排放量,污泥焚烧炉渣基复合相变储热材料的CO2排放量仅为1083.53 kg/t,近乎二者的碳排放量的1/10。与其他复合相变储热材料相比,污泥焚烧炉渣基复合相变储热材料的CO2排放量最低。因此,具有良好的环境效益。

图14 复合相变储热材料生产需排放的CO2

3 结 论

资源化利用污泥焚烧炉渣,降低复合相变储热材料的生产成本。本实验创新以污泥焚烧炉渣为骨架材料,硝酸钾为相变材料,通过冷压烧结法制备不同比例的复合相变储热材料。对复合相变储热材料的储热性能及其他关键性能进行表征分析,并计算了经济成本及CO2排放量,主要得出以下结论:

(1)污泥焚烧炉渣与硝酸钾的最佳质量比为5∶5(样品SC3),样品SC3的储热密度为322.45 J/g,潜热为41.75 J/g,在100~380 ℃范围内的最大热导率为1.04 W/(m∙K)。

(2)样品SC3具有良好的高温热稳定性。在100~380 ℃的范围内,1000次加热/冷却循环后的样品SC3的储热密度为328.26 J/g,潜热为40.16 J/g,最大热导率为0.95 W/(m∙K)。

(3)样品SC3内部结构最为紧密,抗压强度最高,达到153.78 MPa。

(4)污泥焚烧炉渣组分与硝酸钾间具有良好的化学相容性,且两者在样品SC3中分布均匀。

(5)污泥焚烧炉渣/硝酸钾复合相变储热材料储热成本为63.06元/MJ,其总CO2排放量为1083.53 kg/t,低于传统骨架材料基复合相变储热材料的总CO2排放量,有较好的环境效益。