当前,深层、超深层油气藏已成为我国油气资源勘探开发的主阵地,是油气接替战略重点层系之一,也是保证国家能源安全的关键领域。

深井、超深井钻井是支撑上述储层高效勘探开发的关键核心技术,面临高温高压HTHP(150~200摄氏度、70~140兆帕)、超高温超高压UHT/UHP(200~260摄氏度、140~210兆帕)的地质环境。

在这样的环境中,钻井液处理剂失效、高盐加剧钻井液体系失稳、高密度高固相导致钻井液流变性难以控制、钻井液加重材料沉降……任一原因都会导致整个钻井工程作业失败。尤其是上述环境条件叠加,钻井液的技术难度和成本剧增,已成为制约超深层油气勘探开发的关键瓶颈之一。

在高温特别是超高温钻井液技术领域,国外起步较早,技术相对成熟。此前,我国钻井液关键材料基本以国外采购为主,成本高昂,无法规模应用。近年来,在借鉴国外技术的基础上,我国开发了高温环境下钻井液关键化学材料与工艺技术,基本可满足工程需求,但在超高温环境下,钻井液技术仍是“卡脖子”难题。

在超高密度钻井液技术领域,特别是当钻井液密度高于2.45克/立方厘米时,钻井液中的固相加重材料体积约占50%,流动性与沉降稳定性的控制存在一个难以克服的“跷跷板”效应。国内外通常采用液相加重与高密度材料固相加重的方式降低钻井液的固相体积分数,但也会导致钻井液成本剧增,成为技术“高地”。

面对这些挑战,石油工程技术研究院坚持借鉴与原始自主创新相结合,通过近十年持续攻关,建立了高温高密度钻井液体系构建的理论与方法,开发了耐盐耐高温和超高密度钻井液关键化学剂和钻井液技术,形成了超高温高密度钻井液技术系列。

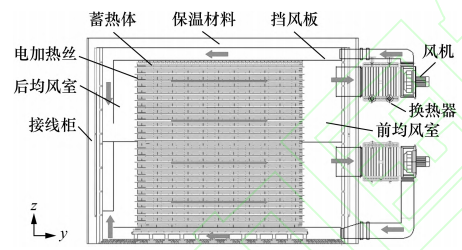

项目团队创造性地融合了不同学科的悬浮液黏度理论、溶剂化理论和沉降理论,首次揭示了“跷跷板”效应的内在机理,创立了“低黏度效应、合理溶剂化膜厚度、强吸附能力”的钻井液体系构建理论与方法,为处理剂设计及钻井液体系研发奠定了理论基础;设计并合成了具有独特主侧链结构、特殊官能团的分散剂SMS-19,实现了支化程度高、适度水化膜的功能设计;优化吸附基团、水化基团的数量和比例,控制吸附能力和水化膜厚度、支化度与分子量,研发出低黏度效应滤失控制剂SML-4;以低分子量耐温耐盐的思路设计分子结构,研制出耐温220摄氏度、抗饱和盐的降滤失剂SMPFL-H/L,解决了超高温钻井液增黏和高温高压滤失量失控的难题;研发了具有良好流变性和沉降稳定性的2.7~3.05克/立方厘米钻井液,有效解决了超高密度钻井液“跷跷板”效应难题,突破了国外专家认为采用重晶石加重钻井液密度无法突破2.45克/立方厘米的应用禁区。

通过与各油田及工程公司的合作,该技术在国内得到广泛应用。在官深1井应用2.75~2.89克/立方厘米的钻井液安全钻进745米,成功钻穿3套超高压盐水层,创造了钻井液密度最大2.87克/立方厘米的世界纪录,大幅降低了钻井液成本。在徐闻X3井应用耐温211摄氏度的钻井液,创造了超高温多目标定向井最深6010米的石油工程新纪录。该技术也引起国际知名公司的关注,多次提出代理相关材料与技术的请求。

我国深层油气资源丰富,随着油气勘探开发深度不断增加,向万米进军势在必行,相应地,井下高温高压环境会更加极端,挑战更大。工程院将继续践行“大科技合作”理念,在攀登科技“珠峰”的道路上砥砺前行,打造我国特深层石油工程核心技术系列,支撑深地战略高效实施。