网讯:

摘 要 火电机组耦合储热技术,可提高机组的热电解耦能力,减少深度调峰对系统安全性和经济性的影响。本工作提出了火电机组与填充床储热的耦合系统,在考虑了机组变工况、填充床储/释热过程动态时间序列基础上,通过EBSILON建立了耦合系统变工况仿真模型;分析深度调峰对耦合系统热力性和碳排放量的影响,通过汽水分离器筒体应力变化分析深调对锅炉寿命损耗的影响,通过转子寿命损耗率曲线分析深调对汽轮机寿命的影响,最终建立耦合系统调度运行经济性模型,开展综合经济性分析。结果表明:火-储耦合系统比自身变工况减小碳排放量7418 t/a(仅配置风电)~9216 t/a(仅配置光伏);深度调峰对锅炉寿命损耗的影响大于汽轮机,火-储耦合系统可提高系统运行寿命,深度调峰318次/年,相比于机组自身变工况(30%~20%额定负荷)可提高13.3%~15.3%;火-储耦合系统深度调峰收益高于火电机组自身变工况,当填充床释热量用于发电或供热时,耦合系统比自身变工况收益分别增加40万元/年、72万元/年。

关键词 火电机组;储热;深度调峰;综合经济性;系统寿命;碳排放

我国将构建清洁低碳安全高效的能源体系,构建以新能源为主体的新型电力系统。预计到2060年,我国非化石能源消费占比将由目前的16%提升到80%以上,非化石能源发电量占比由目前的34%左右提高到90%以上。然而,尽管可再生能源装机发展迅速,但火力发电量占全社会用电量比例超过70%,火电仍是我国的主力电源和调峰电源。传统火电机组调峰性能差、运行经济性差,主机设备在低负荷工况下面临诸多问题。

储能技术作为一种改变能量时空分布的技术手段,可大幅提高电站的调峰灵活性,缓解电网供需平衡问题。在众多储能方式中,储热系统具有使用温度高、成本低、可精准调控储/释热功率等优点,成为具有广阔应用前景的火电机组调峰手段之一。传统的热水储热技术以稳定、响应快、投资低的优势在热电联产机组中得到广泛应用,但热水储热能量密度低限制其在大容量燃煤机组上应用。喷淋式填充床在储/释热过程中,传热流体由泵驱动通过填充床上端喷淋装置,以液滴的形式均匀喷洒在储热颗粒上方,并在重力驱动下渗流换热,提高了流体与固体的换热效率,储热效率更高,且相对热水储热技术等增大了能量密度;导热油等传热流体在填充床孔隙内无大量存留,传热流体用量可减少90%,仅为水/蒸汽储热、导热油储热和熔盐储热等储热技术成本的1/4~1/2。因此考虑将填充床储热与火电机组耦合建立一种新型火-储耦合系统。

系统经济性是直接关系火电机组实施深度调峰的重要因素,关于火电机组调峰经济性已然成为国内外学者广泛研究热点。李军徽等提出一种储能辅助火电机组深度调峰的分层优化调度方案,得出储能系统的加入可以降低3.68%的弃风率,并降低了10.1%的火电机组总调峰成本的结论。柴有国等从燃料材料消耗、投资运营、机组寿命损耗等方面对660 MW超临界机组调峰发电成本进行分析,结合调峰补偿政策建立调峰运行效益模型。Guan等建立了考虑深度调峰的光伏发电、储能机组和火电机组的联合优化调度模型并对其进行了经济性分析,结果表明足够的储能配置可以提高运行的经济性,将负荷损失和光伏弃光率降到接近零。以上研究分析了深度调峰对火电机组煤耗、供电收益等经济性指标的影响,目前已有很多关于火-储耦合系统深度调峰经济收益的研究,但是对于其储能设备为填充床储热罐的研究却寥寥无几。

汽轮机与锅炉等设备在低负荷工况以及频繁大幅度变负荷情况下会出现大量问题,因此系统参与深度调峰不可避免会影响到汽轮机和锅炉寿命。吴瑞康等指出机组深度调峰会导致机组寿命损耗加快,影响机组运行的安全性和经济性,因此需要加强深度调峰技术研究。林俐等根据火电机组的运行状态,考虑转子损失提出了火电机组不同阶段的调峰能耗成本模型,建立了风电优先的电力系统经济调度模型,指出要增加对深调机组的补偿。华敏等以某660 MW超临界燃煤机组为对象,开展了汽轮机调峰运行的实验研究,发现汽轮机调峰运行对其寿命的影响主要集中在转子部分,且在低负荷运行阶段,升降负荷对汽轮机寿命影响很小。李军等通过汽包的应力和寿命损耗计算模型,研究了汽包的结构、材料和升温速率对冷态启动过程和高负荷调峰过程中汽包寿命损耗的影响,并将其结果进行可视化图形处理。上述研究都仅分析了参与深度调峰对汽轮机和锅炉寿命的影响,并未在一个系统中同时考虑汽轮机和锅炉的寿命损耗成本,要计算整个系统使用寿命内经济效益,其重要部件寿命损耗成本对于投资者来说是不可忽略的。

在“双碳”背景下,对一个新型能源系统的综合评估不仅仅关注其经济性,其系统的碳排放量也需要得到重视。袁荣胜等针对火电机组调峰运行的碳经济性进行研究,得出燃煤机组深度调峰至30%时,单位发电燃煤和碳排放成本之和增长约12%。任鑫等结合电力调峰辅助市场和碳排放权交易市场,利用信息熵权法结合逼近理想解的排序方法进行多目标决策,优化了热电联产机组的发电功率,大大降低了碳排放量。现有的研究对于火电机组参与深度调峰的碳核算已经较为成熟,但是关于火-储耦合系统的碳核算研究甚少,而且大都没有考虑风电、光伏等新能源安装运输产生的碳足迹,本工作将进行更加全面的耦合系统碳排放量计算。

目前关于火电机组耦合填充床的火-储耦合系统研究较少,调峰经济分析鲜有考虑耦合系统变工况对锅炉和汽轮机寿命的影响等,因此本工作搭建了火电机组耦合填充床储热的变工况仿真模型,考虑了填充床储/释热过程动态时间序列,通过循环应力幅计算变工况下锅炉寿命损耗率,通过不同变负荷幅度下转子寿命损耗率曲线分析变工况对汽轮机寿命的影响,在供电结构为可再生能源与储能配比为5∶1情景下计算系统碳排放量,建立调度运行经济性模型,开展综合经济性分析。

1 火-储耦合系统概述

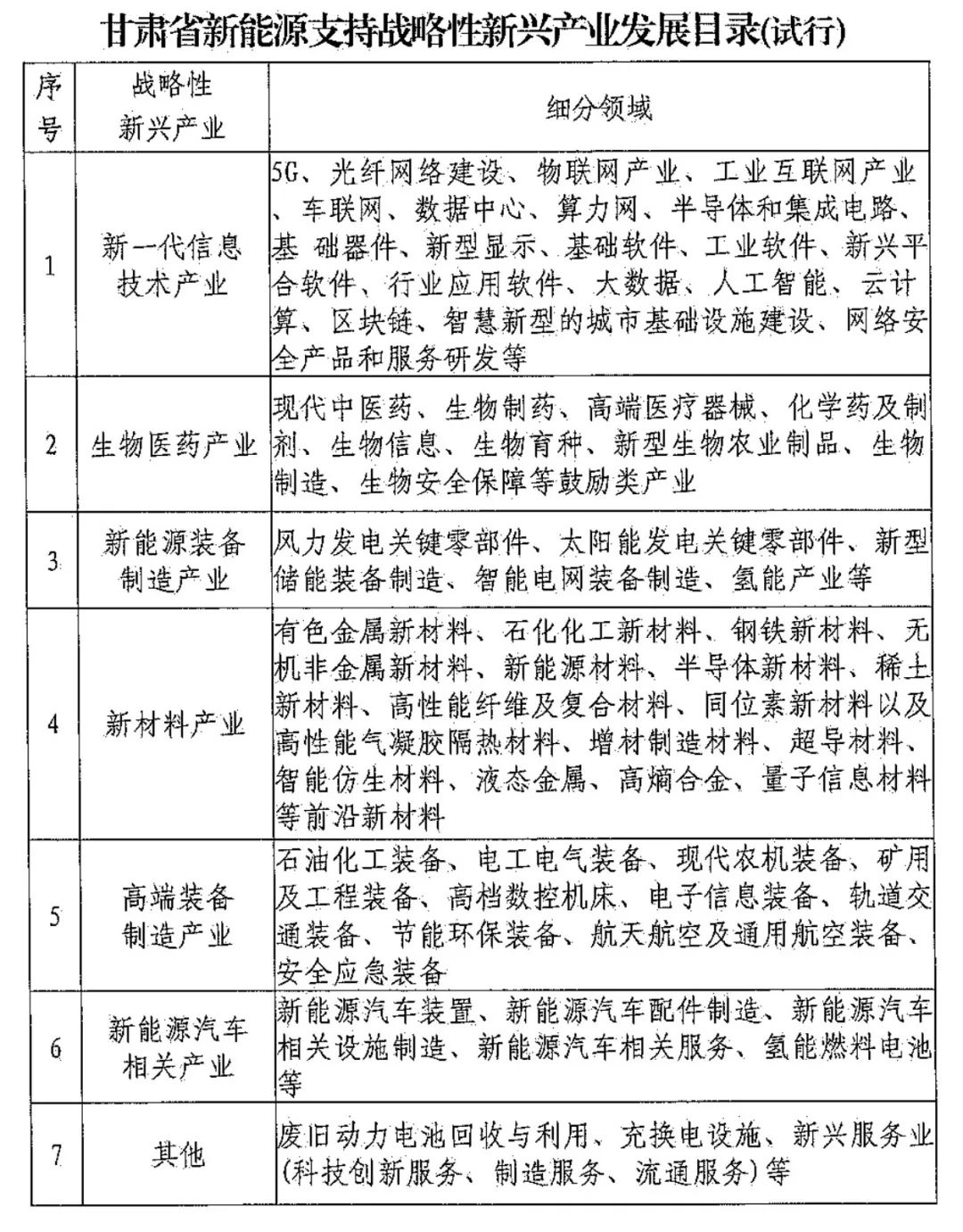

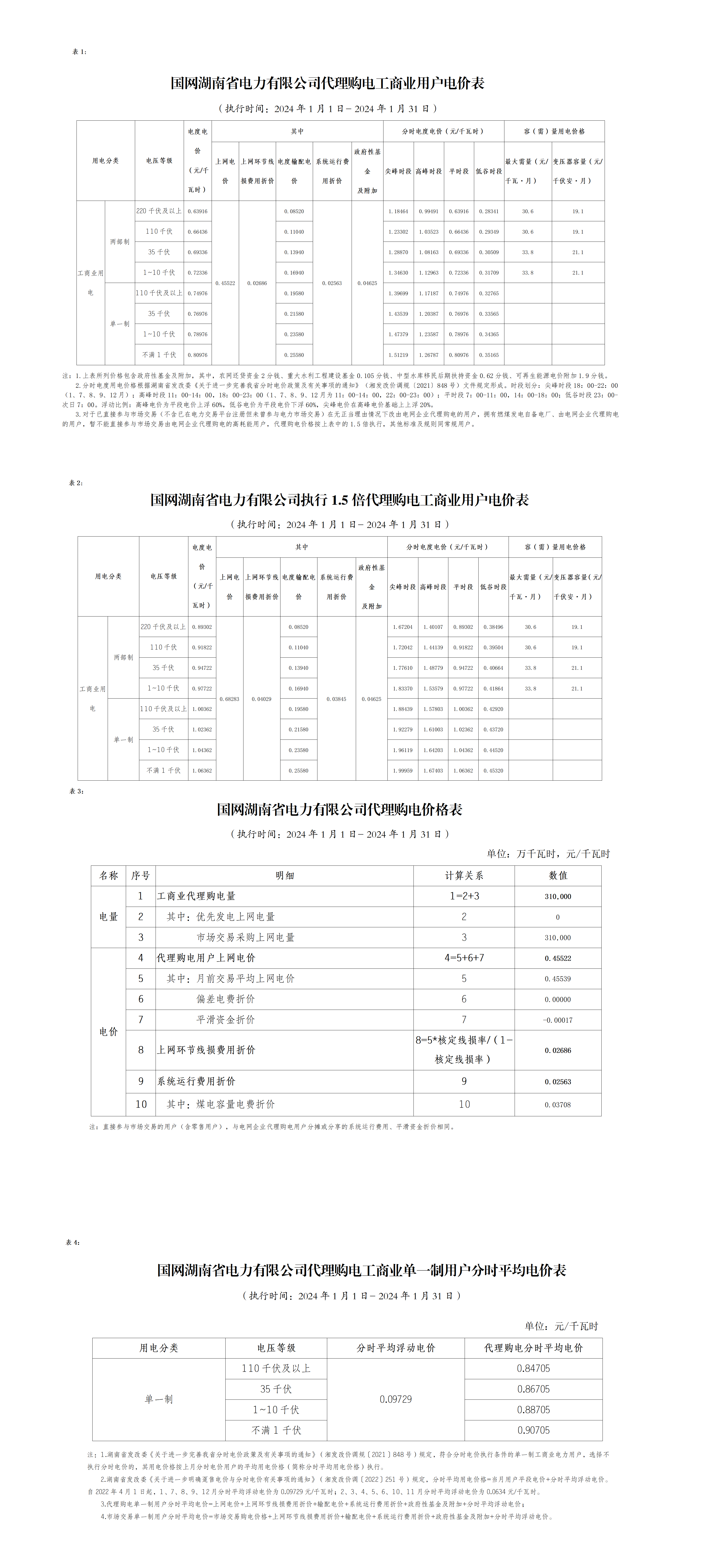

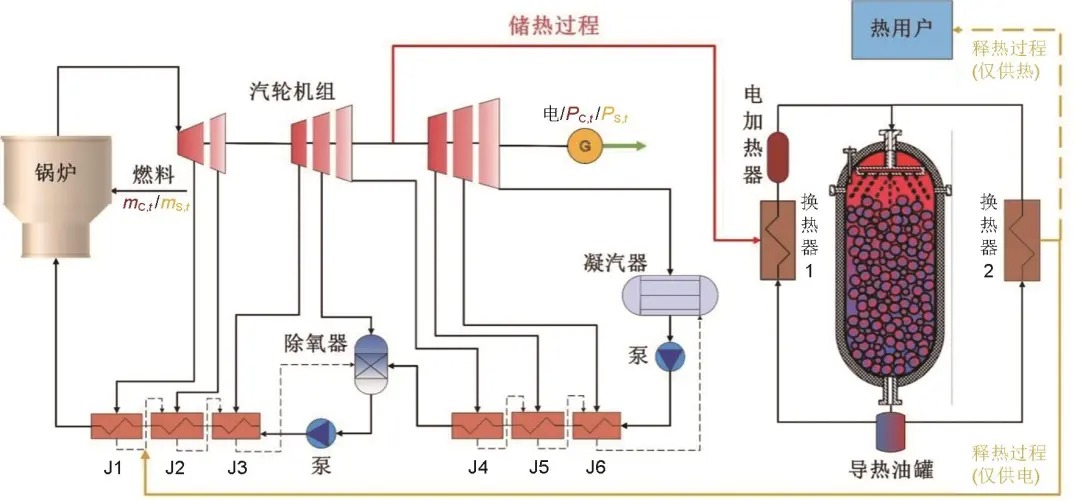

图1为火-储耦合系统示意图,该系统将填充床储热与火电机组进行热和电的耦合,实现火电机组的灵活调峰,其工作原理为:储能时,以火电机组30%额定负荷为基础负荷,将来自中压缸抽气和电加热的热量储存在填充床内,降低耦合系统发电负荷,实现火电机组深度调峰;释能时,以火电机组100%额定负荷为基础负荷,利用填充床储存热量加热锅炉给水,提高耦合系统发电负荷,或与一次供热管网回水换热,增加供热能力。

图1 火-储耦合系统示意图

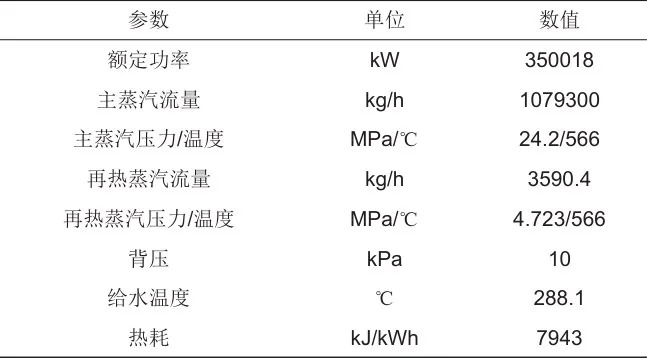

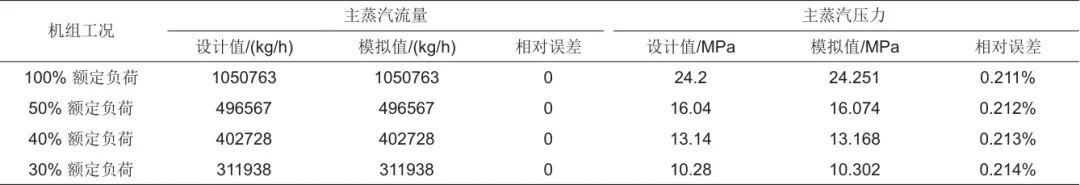

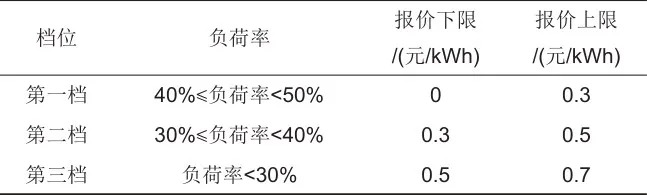

本工作以350 MW超临界火电机组为例开展火-储耦合系统性能分析,机组回热采用三高、三低、一除氧,机组主要参数如表1所示。利用EBSILON商业软件建立了350 MW超临界机组热力学仿真模型,并开展了变工况性能分析,结果如表2所示,机组运行在30%~100%额定负荷,相对误差均不超过0.22%,由此可知,火电机组热力学模型具有很高的精确性,可用于耦合系统变工况计算。

表1 350 MW火电机组额定工况系统参数

表2 变工况模型误差验证

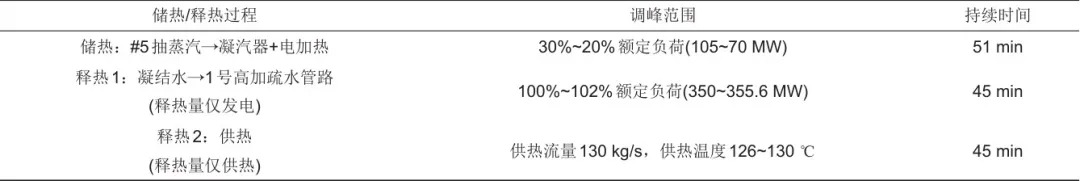

该耦合系统储/释热方案如表3所示,其中储热过程通过抽气储热可实现耦合系统发电负荷从30%额定负荷降至25.51%额定负荷,即105 MW降至89.3 MW,再通过19.3 MW电加热可实现耦合系统发电负荷降至70 MW,即降至20%额定负荷。储热过程使用电加热器原因为当低压缸出力为0时,耦合系统发电负荷无法降至20%额定负荷。

表3 火-储耦合系统储/释热方案

2 火-储耦合系统综合性能模型

2.1 系统热力性能模型

本工作主要采用发电效率、煤耗率来评价耦合系统性能,发电效率即耦合系统输出电负荷与锅炉提供燃煤热量的比值,可体现耦合系统热力性;煤耗率即耦合系统燃煤质量与输出电负荷的比值,可体现耦合系统产生1 kWh电能所消耗的标准煤量。

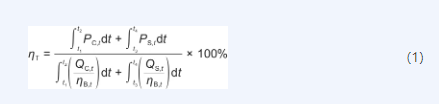

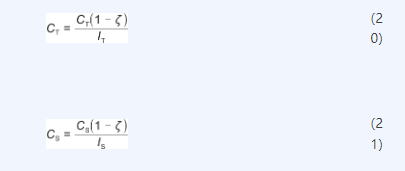

全过程耦合系统发电效率由式(1)计算:

式中,ηT为循环过程耦合系统发电效率,%;PC,t、PS,t分别为t时刻储热过程、释热过程耦合系统输出电功率,kW;QC,t、QS,t分别为t时刻储热负荷和释热负荷,kW;ηB,t为t时刻锅炉效率,%;t1、t2分别为储能过程起止时刻;t3、t4分别为释能过程起止时刻。

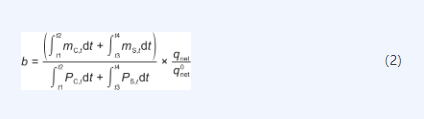

全过程耦合系统煤耗率由式(2)计算:

式中,mC,t、mS,t分别为t时刻储热过程、释热过程耦合系统煤耗量,g/h;qnet、q0net分别为燃煤低位发热量、标准煤低位发热量,kJ/kg。

2.2 碳排放计算模型

耦合系统碳排放来源主要包括机组燃煤、低负荷投油,考虑可再生能源与储能配比(5∶1),耦合系统还应考虑相应配置的风电和光伏碳排放。

2.3 锅炉和汽轮机寿命损耗模型

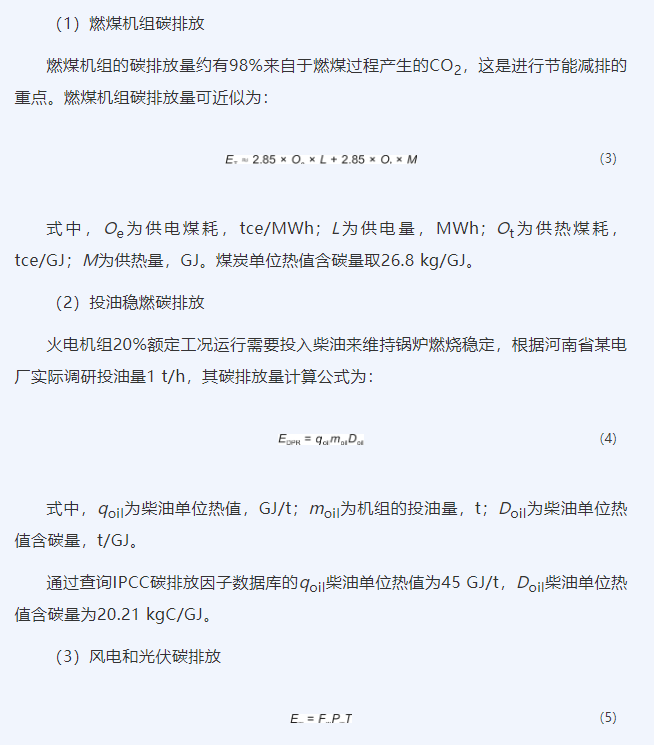

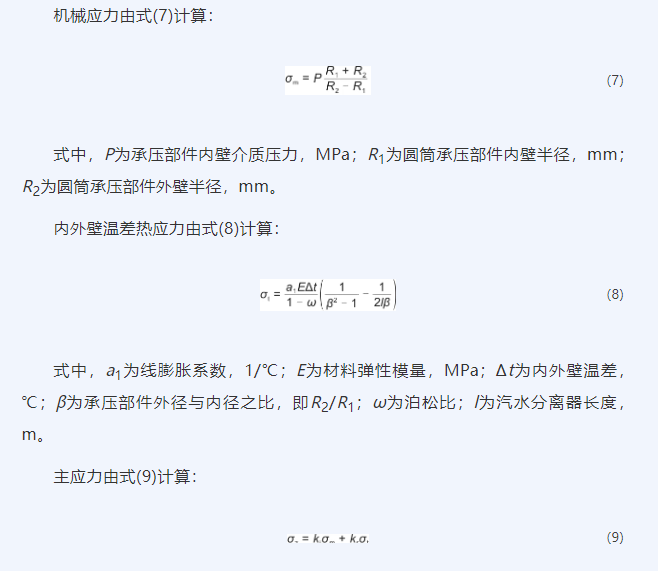

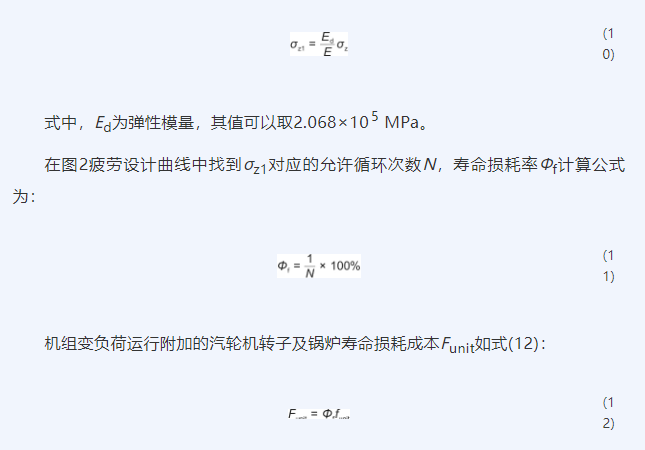

对于直流锅炉来讲汽水分离器起着极为重要的作用,当机组频繁深调时易引起汽水分离器筒体应力变化。汽水分离器上位于筒体与连接管交界处的内相贯线的转角处的机械应力集中系数最大,该点运行情况直接影响锅炉使用寿命,因此,需计算该点的主应力,即机械应力与内外壁温差热应力的合成。再根据美国ASME疲劳设计曲线(图2)对锅炉寿命损耗进行评估。

图2 疲劳设计曲线

式中,kj为汽水分离器最危险点的机械应力集中系数,本工作计算中取4.2;kr为热应力集中系数,本工作计算中取1.6。

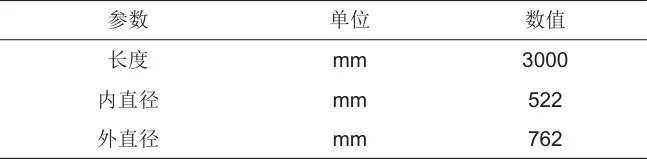

汽水分离器材料选用进口钢材SA-336F12,结构及材料参数具体如表4、表5所示。

表4 汽水分离器外形尺寸

表5 15CrMoG材料参数

修正过后的循环应力幅为:

式中,funit为购机成本,万元,汽轮机取10500万元,锅炉取24000万元。

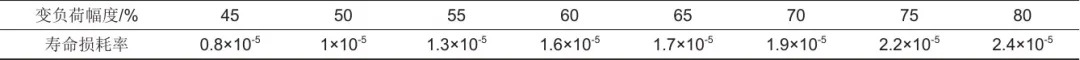

机组在进行较大幅度的变负荷运行时,过程中汽轮机转子受较大的交变应力、高温及持续负载作用,会出现损耗。不同变负荷幅度下转子损耗如表6所示。

表6 不同变负荷幅度下转子寿命损耗率

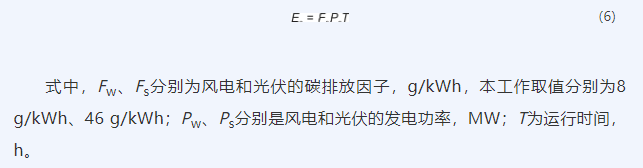

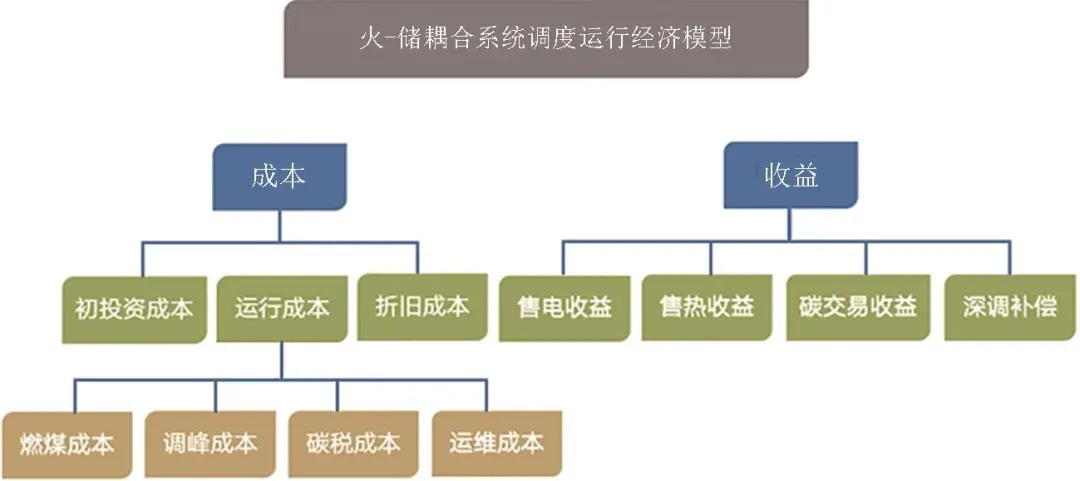

本工作将参与深度调峰的火-储耦合系统与火电机组自身变工况的经济性进行对比,通过计算其成本和收益验证耦合系统参与深度调峰时的经济可行性,其深度调峰的经济性模型如图3所示。

图3 耦合系统调度运行经济模型

火-储耦合系统的初投资成本包括火电机组和储热系统投资。计算公式为:

式中,CZ为火-储耦合系统投资成本,万元;CT为火电机组投资成本,万元,本工作取值215807万元;CS为填充床储热系统投资成本,万元,本工作取值1981万元。火电机组自身变工况的初投资成本仅考虑火电机组投资成本,不考虑储热系统投资成本,下文运行成本、折旧成本同理。

火-耦合系统运行成本包括燃煤成本、调峰成本、碳税成本、运维成本。计算公式为:

式中,CY为火-储耦合系统运行成本,元;CF为燃煤成本,元;CDPR为调峰成本,元;CC为碳税成本,元;COM为运维成本,元;CD为折旧成本,元。

(1)燃煤成本

式中,cF为煤炭价格,元/t;H为机组年运行时间,h;MF为燃煤量,t/h。根据参考电厂提供信息,本工作燃煤机组选择煤种为双鸭山煤,均价为675元/t。

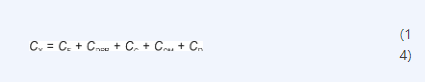

(2)调峰成本

参考深度调峰成本模型,得到阶梯负荷燃煤机组调峰成本,计算公式如下:

式中,Pe为机组额定功率,MW;EDPR为机组单位电量阶梯调峰成本,元/MWh;Pt为机组t时刻输出功率,MW。

燃煤机组深度调峰至20%额定负荷时,需要投油稳燃,根据河南省某电厂实际调研投油量1 t/h,每吨8000元。

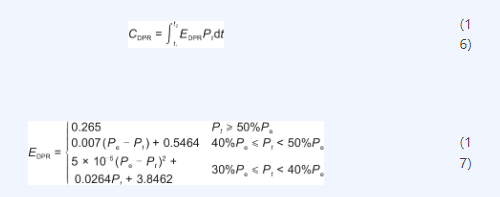

(3)碳税成本

火电机组碳交易计算式为:

(4)运维成本

对于火-储耦合系统,每年对设备的运行维护成本也是系统运行成本的重要组成部分。系统年运维成本是以火-储耦合系统的建设成本为基础确定的:

式中,rOM为运维成本比例系数,火电机组取1.5%,储热系统取4%。

(5)折旧成本

火电机组、储热系统折旧成本计算式为:

式中,I为折旧年限,本工作火电机组、储热系统设计年限分别为25年、15年,计算时折旧年限采用实际运行年限;ζ为残值率,本工作取5%。

火-储耦合系统收益包括售电收益、售热收益、碳交易收益及深调补偿。计算公式为:

式中,BCC为火-储耦合系统收益,元;BE为售电收益,元;BH为售热收益,元;BC为碳交易收益,元;BDPC为调峰补偿,元。

(1)售电收益

根据河南省的相关政策确定上网电价平价为0.453元/kWh,因此供电收益计算如式(23):

(2)售热收益

储热企业的供热收入与单位供热费用和供热量有关,具体表示为:

式中,M为供热量,GJ;pheat为单位热量价格,元/GJ,根据河南省相关市政政策,本工作取40元/GJ。

(3)碳交易收益

(4)深调补偿

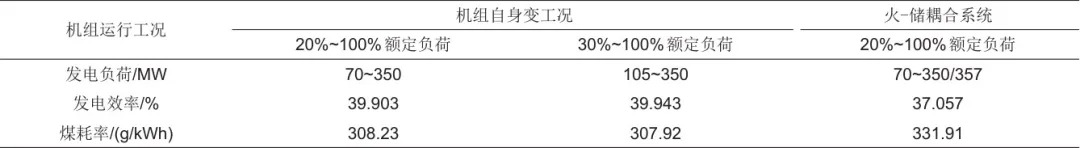

调峰补偿即火电机组参与深度调峰所得到的补贴收益,调峰补偿计算公式如式(26):

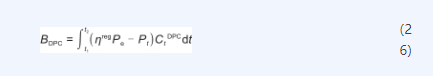

式中,ηreg为火电机组基本调峰负荷率,%;CtDPC为深度调峰机组的单位电量补偿标准,元/kWh,具体分档和报价上/下限见表7。

表7 火电机组深度调峰报价上/下限(河南省)

3 结果与讨论

3.1 系统热力性能

本工作计算了火-储耦合系统和机组自身变工况深度调峰1次(储/释一个循环周期,储/释热系统储热51 min,释热45 min,下同)发电效率和煤耗率,由于释热1模式为储热量仅用于发电,释热2模式为储热量仅用于供热,为了对比系统发电效率,仅对释热1模式进行了热力性计算,结果如表8所示。

表8 火-储耦合系统与火电自身变工况深调时热力性对比

由表8可知当发电负荷相同时,即机组自身变工况20%~100%额定负荷与火-储耦合系统20%~100%额定负荷相比,耦合系统比自身变工况发电效率低2.846%,其主要原因为两系统输出电负荷相同,但是储热过程耦合系统机组基础负荷为30%额定负荷,锅炉提供了更多热量,且释热过程耦合系统热电转化效率仅有20.69%。当锅炉运行状态相同时,即机组自身变工况30%~100%额定负荷与火-储耦合系统20%~100%额定负荷相比,耦合系统比机组自身变工况发电效率低2.886%,其主要原因为锅炉提供热量相同,但是储热过程耦合系统输出电负荷更少,且释热过程耦合系统热电转化效率低。

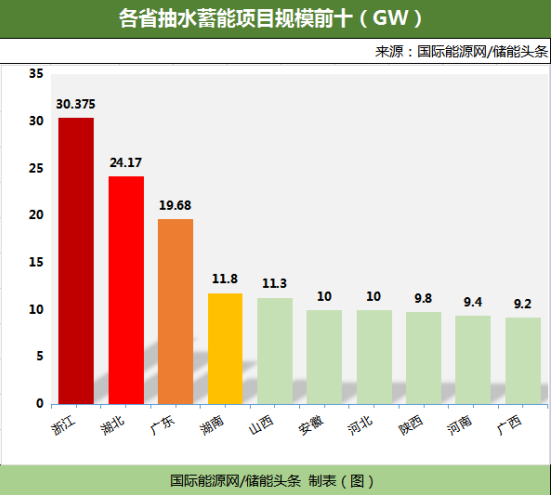

3.2 系统碳排放量

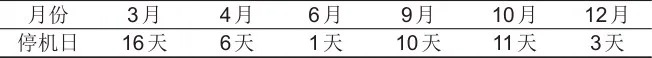

表9为河南洛阳华能热电厂提供的2022年停机日数据,取2022年为典型年,其机组年运行318天,假设深调1次/天,则每年深调318次。

表9 河南洛阳华能热电厂2022年停机日

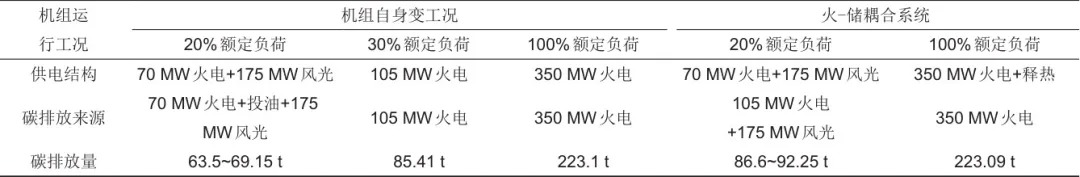

政策调研发现可再生能源与储能配比5∶1,本系统的储能容量为35 MW,因此本工作设置的可再生能源容量为175 MW。表10为配置可再生能源后耦合系统深度调峰1次碳排放量对比分析。

表10 碳排放量对比分析

由表10可知,耦合系统与自身变工况(20%额定负荷)相比,供电结构相同,深度调峰1次时耦合系统碳排放量比自身变工况高23.1 t,其原因为两系统运行时间一致,但是耦合系统煤耗量更大。结合表7、表8综合分析,耦合系统与自身变工况(30%额定负荷)相比,供电结构不同,在同等发电量情况下,耦合系统的碳排放量明显更小,其每年减少CO2排放量7418 t(仅配风电)~9216 t(仅配光伏)。其原因为两系统锅炉运行状态相同,但供电结构不同导致当达到相同发电量时,自身变工况运行时间更长,煤耗更大。

3.3 系统锅炉和汽轮机寿命损耗

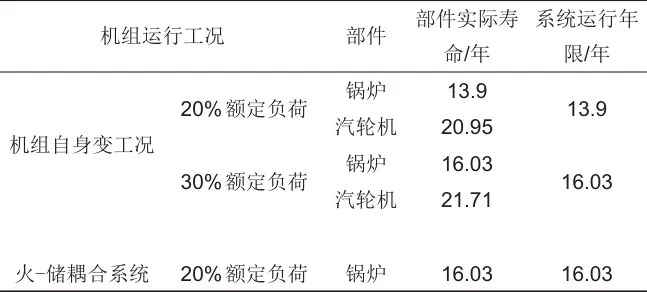

由于火电机组参与深度调峰对锅炉和汽轮机影响较大,因此锅炉和汽轮机的寿命也限制着火电机组的运行年限。下面分别计算了深度调峰对汽轮机和锅炉的寿命损耗率和损耗成本、剩余寿命和剩余价值,得到了不同运行模式下系统的运行年限。

由表11可知,耦合系统锅炉寿命损耗率及损耗成本低于自身变工况(20%额定负荷),其原因为自身变工况运行时汽水分离器上位于筒体与连接管交界处内相贯线的转角处的机械应力大于耦合系统,导致循环破坏次数较少,单次寿命损耗率较大。耦合系统锅炉寿命损耗率及损耗成本与自身变工况(30%额定负荷)相同,因为此时耦合系统与自身变工况锅炉运行状态相同。

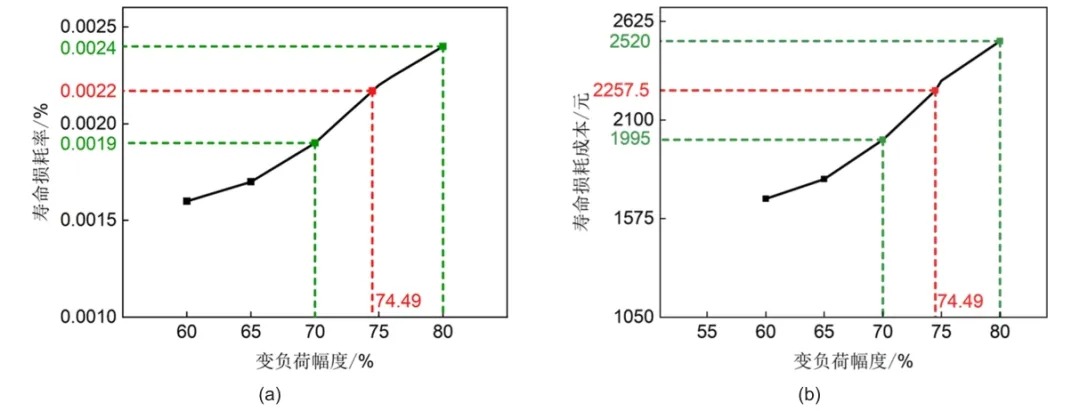

表11 锅炉单次寿命损耗率及成本

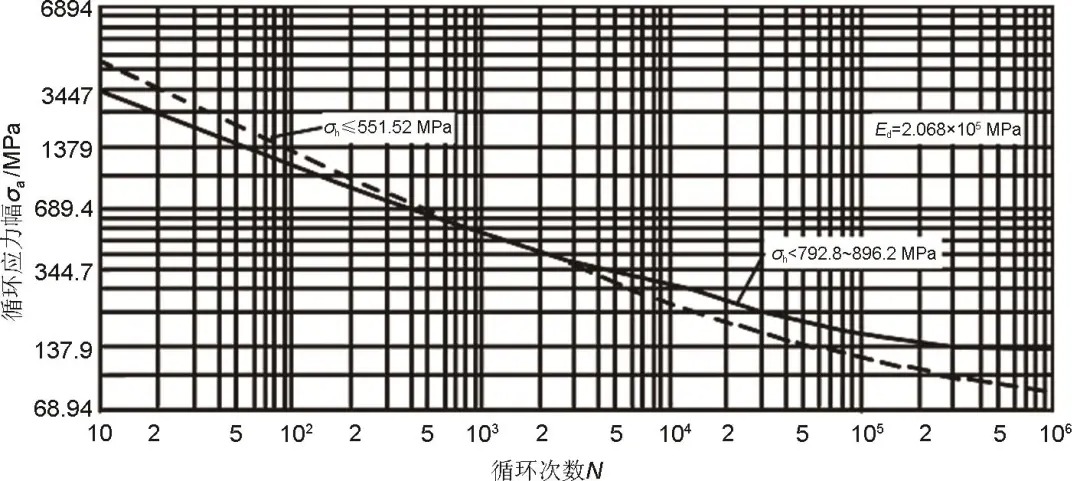

图4(a)展示了机组不同变负荷幅度下的汽轮机单次寿命损耗率,分析可得耦合系统汽轮机寿命损耗率是介于自身变工况20%~30%额定负荷之间的,这是因为汽轮机寿命损耗率主要受机组变负荷幅度影响,耦合系统抽气后机组变负荷幅度介于自身变工况20%~30%额定负荷变负荷幅度之间。图4(b)展示了机组不同变负荷幅度下汽轮机单次寿命损耗成本,由图可知机组自身变工况至20%、30%额定负荷时寿命损耗成本分别为2520元/次、1995元/次,耦合系统损耗成本为2257.5元/次。结合表11和图9综合分析可得深度调峰对锅炉寿命损耗影响大于汽轮机。

图4 汽轮机单次 (a) 寿命损耗率和 (b) 损耗成本

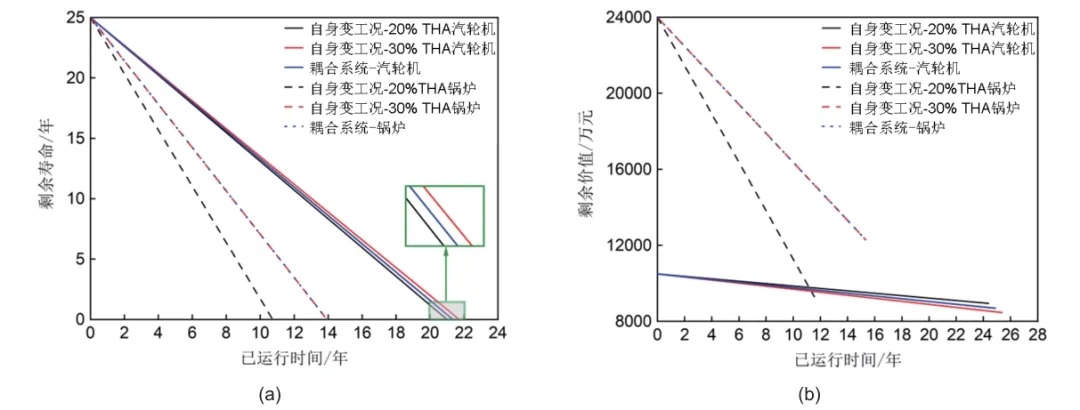

为了分析锅炉及汽轮机的经济性需要计算出锅炉及汽轮机的剩余寿命及剩余价值。取机组的额定运行年限为25年,汽轮机与锅炉每运行一年,其剩余寿命为25年减去其运行的一年和其损耗的寿命年限。

图5(a)展示了深调318次/年时锅炉与汽轮机剩余寿命,与自身变工况(20%额定负荷)相比,耦合系统锅炉使用寿命增长2.13年,汽轮机使用寿命增加0.39年。与自身变工况(30%额定负荷)相比,耦合系统锅炉使用寿命不变,汽轮机使用寿命减少0.37年。图5(b)展示了锅炉与汽轮机剩余价值,其分别与锅炉、汽轮机寿命损耗率有直接关系,且呈反相关变化趋势。与自身变工况(20%额定负荷)相比,耦合系统锅炉剩余价值增加2044.88万元,汽轮机剩余价值减少216.7万元;与自身变工况(30%额定负荷)相比,耦合系统锅炉剩余价值不变,汽轮机剩余价值增加195.37万元。

图5 锅炉与汽轮机 (a) 剩余寿命和 (b) 剩余价值

由表12可直观看出不同工况下系统运行年限,由于深度调峰对锅炉寿命影响更大,且锅炉内汽水分离器替换难度很大,因此锅炉寿命成为系统运行年限边界条件。

表12 锅炉和汽轮机寿命损耗分析

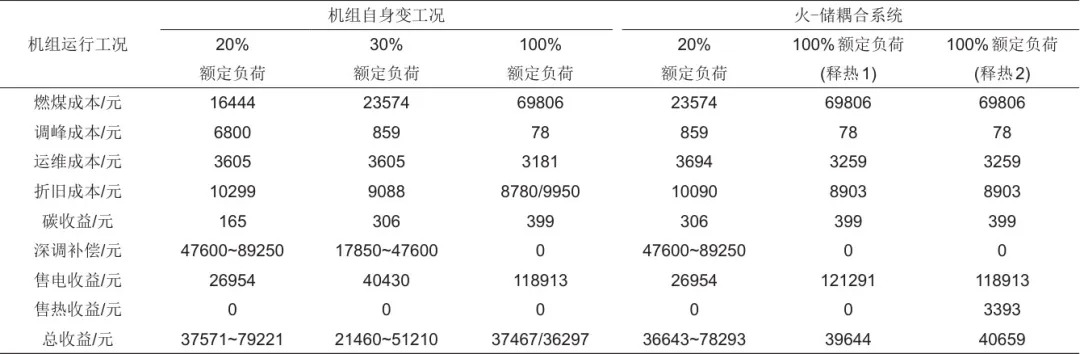

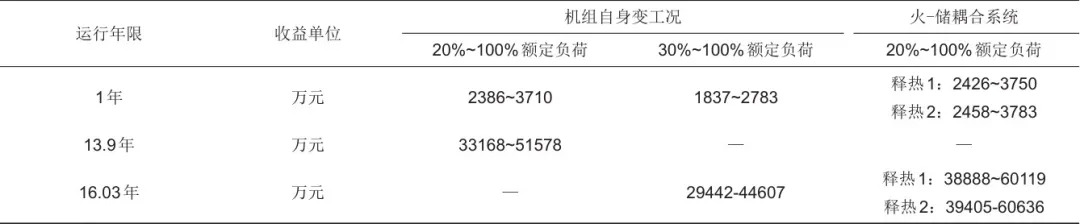

3.4 耦合系统综合经济性

本工作以30%额定负荷为基础工况,通过抽汽和电加热储热实现负荷下调,以100%额定负荷为基础工况,通过释热加热锅炉给水实现负荷上调(释热1)或供热(释热2)。计算了不同工况下耦合系统和火电机组自身变工况深度调峰1次的成本和收益,深调补偿收益采用补偿价格上下限进行计算,折旧成本中锅炉、汽轮机和储热系统按实际寿命折损,其他部件按设计寿命25年折损,计算结果如表13所示。

表13 火-储耦合系统与火电自身变工况深调时经济性对比

分析可得,释热1模式下,耦合系统比自身变工况(20%额定负荷)增加收益1249元/次。系统收益或成本中金额占比较大的依次为深调补偿、售电收益和燃煤成本,但两系统深调补偿金额一致,因此耦合系统收益增加主要来自两系统售电收益和燃煤成本差值。耦合系统比自身变工况(30%额定负荷)增加收益18530~30430元/次。其原因为深调补偿在总收益中占比很大,且耦合系统深调收益远高于自身变工况。释热2模式下,耦合系统比火电自身变工况(20%额定负荷)增加收益2264元/次;耦合系统比自身变工况(30%额定负荷)增加收益19545~31445元/次。耦合系统释热2模式下收益大于释热1模式下,其原因为耦合系统释热1模式下的收益主要来自121291元的售电收益,释热2模式下的收益来自118913元的售电收益和3393元的售热收益,其总收益高于释热1模式1015元。结果表明,参与深度调峰时,调峰深度越大、次数越多,收益越高,而且耦合系统的经济性优于火电机组自身的变工况,释热2模式下经济效益更显著。

由表14可知,自身变工况(20%额定负荷)最多可运行13.9年,自身变工况(30%额定负荷)与耦合系统最多可运行16.03年,耦合系统比自身变工况(20%额定负荷)多运行2.13年。因此分析调峰深度相同的耦合系统与自身变工况收益时,不仅需要考虑两系统每年收益差值,还需要加上耦合系统多运行的2.13年的收益。分析可得,相比自身变工况(20%额定负荷),耦合系统释热1模式下收益增加5720万~8541万元,释热2模式下收益增加6237万~9058万元。

表14 系统使用寿命内收益

4 结 论

火电机组耦合储热技术,可提高机组的热电解耦能力,减少深度调峰对系统安全性和经济性的影响。本工作建立了火电机组与填充床储热的耦合系统,考虑机组变工况模型、填充床储/释热过程动态时间序列,计算耦合系统碳排放量,通过循环应力幅计算变工况下的锅炉寿命损耗率,通过不同变负荷幅度下转子寿命损耗率曲线分析变工况对汽轮机寿命的影响,进行耦合系统与机组自身变工况综合经济性对比分析。主要结论如下:

(1)在相同发电量情景下,火-储耦合系统碳排放量小于火电机组自身变工况。当系统锅炉运行状态及发电量相同,且供电结构为可再生能源与储能配比5∶1时,耦合系统的碳排放量明显要小于自身变工况(30%额定负荷),每年减少CO2排放量为7418 t(仅配置风电)~9216 t(仅配置光伏)。

(2)火-储耦合系统深度调峰时对锅炉寿命损耗的影响大于汽轮机,火-储耦合系统可提高运行寿命。火电机组深度调峰1次(30%额定负荷~20%额定负荷),火电机组自身变工况锅炉、汽轮机寿命损耗率分别为0.01%、0.0024%;火-储耦合系统锅炉、汽轮机损耗分别为0.007%、0.0022%。

(3)火-储耦合系统深度调峰收益高于火电机组自身变工况,相比自身变工况(20%额定负荷),耦合系统释热1模式下收益增加40万元/年,释热2模式下收益增加72万元/年。

符号说明

符号 —— 符号说明

a1 —— 线膨胀系数,1/℃

BCC —— 耦合系统收益,元

BC —— 碳交易收益,元

BDPC —— 调峰补偿,元

BE —— 售电收益,元

BH —— 售热收益,元

CCO2 —— 碳交易价格,元/t

CC —— 碳税成本,元

CD —— 折旧成本,元

CDPR —— 调峰成本,元

CF —— 燃煤成本,元

COM —— 运维成本,元

CS —— 填充床储热系统投资成本,万元

CT —— 火电机组投资成本,万元

CtDPC —— 单位电量补偿,元/kWh

CY —— 耦合系统运行成本,元

CZ —— 耦合系统投资成本,万元

Doil —— 柴油单位热值含碳量,t/GJ

EDPR —— 机组单位电量阶梯调峰成本,元/MWh

Et1C —— 机组t1时刻碳排放量,t

Fs —— 光伏的碳排放因子,g/kWh

Fw —— 风电的碳排放因子,g/kWh

funit —— 购机成本,万元

I —— 折旧年限,a

kj —— 机械应力集中系数

kr —— 热应力集中系数

L —— 供电量,MWh

M —— 供热量,GJ

mC,t —— t时刻储热过程耦合系统煤耗量,g/h

moil —— 机组的投油量,t

mS,t —— t时刻释热过程耦合系统煤耗量,g/h

Oe —— 供电煤耗,tce/MWh

Ot —— 供热煤耗,tce/GJ

P —— 承压部件内壁介质压力,MPa

PC,t —— t时刻储热过程耦合系统输出电功率,kW

Pe —— 机组额定功率,MW

PS,t —— t时刻释热过程耦合系统输出电功率,kW

Ps —— 光伏发电功率,MW

Pw —— 风电发电功率,MW

QC,t —— t时刻储热负荷,kW

QS,t —— t时刻释热负荷,kW

qnet —— 燃煤低位发热量,kJ/kg

q0net —— 标准煤低位发热量,kJ/kg

qoil —— 柴油单位热值,GJ/t

R1 —— 圆筒承压部件内壁半径,mm

R2 —— 圆筒承压部件外壁半径,mm

rOM —— 运维成本比例系数,%

T —— 运行时间,h

t1、t2 —— 储能过程起止时刻,s

t3、t4 —— 释能过程起止时刻,s

ηT —— 循环过程耦合系统发电效率,%

ηreg —— 火电机组基本调峰负荷率,%

β —— 承压部件外径与内径之比

ω —— 泊松比